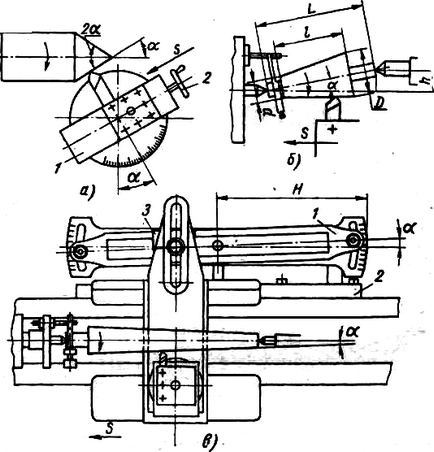

Reglarea suprafețelor conice poate fi efectuată în diferite moduri, în funcție de dimensiunea conicului, de configurația și dimensiunile piesei de lucru:

Rotiți glisorul superior al diapozitivului (figura 200, a). Suportul / suportul superior se rotește în jurul axei verticale a orificiului de supă prin unghiul conului a.

suprafață conică refacing se realizează tăietor manual ne-remescheniem de-a lungul generatoarei conului prin rotație magic Vichka 2. In acest mod, se tratează cu atât suprafața exterioară și VNU frecare cu orice unghi de conicitate, cu o lungime Obra Botko mai mică decât cursa etrierului diapozitiv superior.

Deplasarea corpului de coadă (figura 200, b). carcasa tailstock este deplasată transversal în raport cu culisa printr-o cantitate ft, prin axa piesei de prelucrat instalate în mall, formează cu linia centrelor, și, prin urmare, cu unghiul culisant longitudinal pe direcția leniem conicitate obrabaty-o suprafață Du-. Generatorul suprafeței conice cu această instalație este paralel cu alimentarea longitudinală a sculei.

Cu lungimea suprafeței conice I și a lungimii piesei de prelucrat L, cantitatea de deplasare necesară a corpului de coadă este determinată de formula

Fig. 200. Scheme de prelucrare a suprafețelor conice

Pentru valori mici ale a. sina ≈tga, prin urmare,

Această metodă este utilizată pentru răsturnarea suprafețelor conice plane (un unghi nu mai mare de 8 °).

Dezavantajul acestei metode este acela că, datorită poziției necorespunzătoare a găurilor centrale ale piesei de prelucrat pe centrele mașinii, găurile centrale ale piesei și centrele însele se uzează rapid.

Pentru a produce suprafețe conice precise, această metodă nu este adecvată.

Cu ajutorul unei rigle conice sau de copiere (Fig. 200, c). Conducta conului / este întărită din partea din spate a mașinii pe coroanele 2. Ruleta este instalată la un unghi dat a. Pe riglă există un fluaj de rotire liberă 3 conectat la diapozitivul transversal al etrierului. Căruțele de transmisie transversale sunt deconectate preliminar de la carul inferior de rulare prin deșurubarea șurubului transversal.

Atunci când etrierul este deplasat pentru o lungă perioadă de timp, tăietorul primește mișcarea rezultantă: împreună cu deplasarea longitudinală datorată deplasării cursorului 3 de-a lungul riglei /. Mișcarea rezultată este îndreptată de-a lungul generatorului de suprafață conică.

Această metodă este utilizată pentru a întoarce suprafețele conice la un unghi de până la 12 °.

Cu ajutorul unor incisivi cu formă largă. Lamele de tăiere ale sculei sunt poziționate la unghiul conicității a suprafeței prelucrate pe linia centrelor mașinii paralele cu generatorul de suprafață conică.

Strunjirea poate fi efectuată fie prin alimentare longitudinală, fie prin traversare.

Această metodă este adecvată pentru prelucrarea suprafețelor conice exterioare și interioare scurte care formează cu lungimea de maximum 25 mm, deoarece pentru lungimi mari de formare se produc vibrații, ceea ce duce la producerea de calitate scăzută a suprafeței tratate.

Prelucrarea suprafețelor profilate

Suprafețele scurte (nu mai mari de 25-30 mm) sunt tratate cu incisivi formați: rotunzi, prismatici și tangențiali.

prelucrare de precizie a suprafețelor profilate prismatice tăietori de formă circulară, care operează un singur punct în centru și cu bază paralelă cu axa piesei, în funcție de precizia de calcul al corecției sculei asupra profilului piesei de prelucrat (de obicei, precizia de calcul a sumelor de corecție la 0,001 mm). Totuși, această precizie calculată se referă numai la punctele de ancorare ale profilului sculei.

În partea conică a părții prelucrate vor exista generatoare curvilineare cu o eroare totală Δ. Desaturazei totală de eroare este format din două componente ö 1 și Δ 2. eroare când în formă de Δ1 tăietori instalare suscha datorită numai un singur punct pe înălțime centru Coy și amplasarea altor puncte sub linia de centru, ceea ce duce la formarea pe piesa de prelucrat în locul conului hiperboloid sau cilindru. Pentru a elimina eroarea Δ 1, este necesar să tăiați marginea de tăiere cu toate punctele din centru, adică în același plan ca și axa piesei.

Eroarea Δ 2 apare numai atunci când lucrați cu incisivi circulari. Astfel, un tăietor rotund pentru prelucrarea unei suprafețe conice este un con trunchiat, intersectat de un plan (suprafața frontală) paralel cu axa conului, dar care nu trece prin axă. Prin urmare, marginea de taiere are o formă hiperbolică convexă. Această convexitate este eroarea Δ 2. În cutterul prismatic, eroarea Δ 2 este zero. În medie, eroarea Δ 2 este de 10 ori mai mare decât valoarea Δ 1. La cerințele înalte cu privire la exactitatea procesării, se recomandă utilizarea incisivilor prismatici.

Incisivii tangențiali sunt utilizați în principal pentru finisarea pieselor lungi, care nu sunt rigide, deoarece prelucrarea nu are loc imediat pe toată lungimea piesei, ci treptat.

Profilele profilate lungi sunt prelucrate cu dispozitive mecanice de copiere instalate din spatele cadrului pe un suport special, la fel ca o riglă de copiatoare (Fig. 200, c). În aceste cazuri, copiatorul are un profil profilat.

copiatoare mecanice au sub-ințele, precum complexitatea de fabricație copiator supuse unui tratament termic, efort considerabil în unitatea de biscuiti contact sau copie ro-față la suprafața de lucru a copiatorului.

Acest lucru a dus la utilizarea pe scară largă a copiatoarelor hidraulice și electromecanice cu un dispozitiv de urmărire.

În dispozitivele de copiere hidraulică în locul contactului vârfului și a copiatorului există eforturi nesemnificative care permit realizarea unui copiator din materiale moi.

Copiatoarele hidraulice asigură precizia copierii de la ± 0,02 la ± 0,05 mm. 284

Articole similare

Trimiteți-le prietenilor: