Instalații pentru sudarea automată a cusăturilor longitudinale ale cojilor - în stoc!

Performanță ridicată, confort, ușurință în management și fiabilitate în funcționare.

Ecrane de sudură și perdele de protecție - în stoc!

Protecția împotriva radiațiilor în sudură și tăiere. O alegere grozavă.

Livrare peste tot în Rusia!

Informații generale despre conuri

Suprafața conică se caracterizează prin următorii parametri (Figura 4.31.): D mai mici și mai mari cu diametrul D și l distanța între planurile în care sunt amplasate circumferențial diametrele D și d. Unghiul a este numit unghiul de înclinare al conului, iar unghiul 2α este numit unghiul conului.

Raportul K = (D - d) / l denumit conicitate și este de obicei notată cu semnul divizare (de exemplu, 01:20 sau 01:50), iar în unele cazuri - decimal (de exemplu, 0,05 sau 0,02).

Raportul Y = (D - d) / (2l) = tgα este numit panta.

Metode de prelucrare a suprafețelor conice

La prelucrarea arborilor, se întâlnesc deseori tranziții între suprafețele având o formă conică. Dacă lungimea conului nu depășește 50 mm, prelucrarea sa poate fi efectuată prin incizie cu dalta lată. Unghiul de înclinare a muchiei de tăiere a tăietorului în plan trebuie să corespundă pantei conului de pe piesa prelucrată. Cutterul are o mișcare transversală de alimentare.

Pentru a reduce distorsiunea generatorului de suprafață conică și pentru a reduce deformarea unghiului de înclinare a conului, este necesar să se stabilească muchia de tăiere a sculei de-a lungul axei de rotație a piesei de prelucrat.

Rețineți că prelucrarea cutter con cu o muchie de tăiere mai mare de 15 mm, se poate produce vibrații, al căror nivel este mai mare cu atât mai mare lungimea piesei este mai mică decât diametrul său mai mic decât unghiul conului de înclinare, mai aproape conul de părțile de mijloc, cu atât mai mare de plecare tăietor și puterea sa de fixare este mai mică. Ca urmare a vibrațiilor pe suprafețele tratate apar urme și se deteriorează calitatea acestuia. În procesarea daltă largă piese de vibrație rigide pot fi absente, dar este posibil să se schimbe unealta sub acțiunea componentei radiale a forței de așchiere, care duce la perturbarea setarea unghiului de înclinație dorit cutter. (Tăietor Offset depinde de condițiile de tratament și direcția de alimentare a mișcării.)

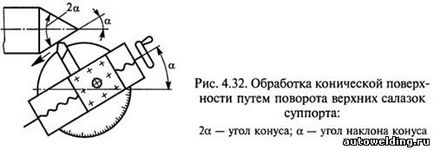

Suprafețele conice cu pante mari pot fi prelucrate prin rotirea diapozitivului superior al suportului cu instrumentul (Figura 4.32) cu un unghi α egal cu unghiul de înclinare al conului care urmează a fi tratat. Alimentarea cuțitului se face manual (prin mânerul șinei superioare), ceea ce reprezintă un dezavantaj al acestei metode, deoarece alimentarea manuală neuniformă duce la o creștere a rugozității suprafeței tratate. În acest fel, sunt tratate suprafețele conice, lungimea cărora este proporțională cu lungimea runului superior.

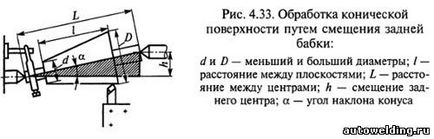

O suprafață conică cu o lungime mare, cu un unghi α = 8. 10 ° pot fi tratate prin deplasarea coamei (Figura 4.33)

În unghiuri mici, siná ≈ tgα

unde L este distanța dintre centre; D este un diametru mai mare; d este diametrul mai mic; l este distanța dintre planuri.

Dacă L = 1, atunci h = (D-d) / 2.

tailstock Offset determină intensitatea depus pe placa de bază la capătul volant și riscul la capătul carcasei tailstock. Scala de pe scară este, de obicei, de 1 mm. În absența scară pe placa de bază de offset Păpușa mobilă numărate de linie, a pus la baseplate.

Pentru a asigura aceeași conicitate a lotului de piese prelucrate prin această metodă, este necesar ca dimensiunile golurilor și ale găurilor lor centrale să aibă deviații minore. Deoarece centrele de mașini de compensare cauze uzură găuri pivot preforme, este recomandat să proceseze suprafețele conice în avans, apoi găuri corectă a centrului și apoi face de finisare finală. Pentru a reduce defalcarea găurilor centrale și uzura centrelor, este recomandabil să le executați cu vârfuri rotunjite.

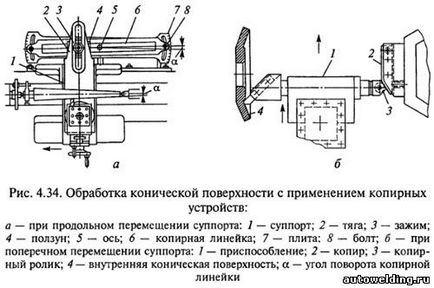

Prelucrarea este destul de comună, cu suprafețe conice ale dispozitivelor de detectare. Baza mașinii este atașată placa 7 (fig. 4.34, a) cu o linie de ghidare 6 în lungul căreia un diapozitiv 4 conectat la etrierul 1 aparat 2, prin intermediul unei cleme de împingere 5. libera circulație a etrierului în direcția transversală este necesară pentru a detașa alimentarea cu șurub de mișcare transversală. Când cuter căruciorul se deplasează longitudinal 1 primește două mișcări: un suport longitudinal și a unei cruci dintr-o mișcare laterală linie de ghidare 6. depinde de unghiul de rotație al unei linii de ghidare 6 în raport cu axa de rotație 5. Unghiul de rotație interval este determinat de diviziunilor la placa 7 prin șuruburi de fixare 8. mișcarea furajelor Linia de tăiere tăietor mâner adâncimea mișcării produsului etrierului diapozitiv superior. Suprafața exterioară conică tratată incisivi bucșe.

Metode de prelucrare a suprafețelor conice interne

Prelucrarea suprafeței conice interioare 4 a piesei de prelucrat (Figura 4.34, b) este efectuată pe copiatorul 2 instalat în piciorul de coadă sau în turela mașinii. În suportul de sculă a suportului transversal, dispozitivul 1 este instalat cu o rolă de copiere 3 și cu un tăietor cu tăiș ascuțit. Atunci când etrierul este deplasat transversal, cilindrul de transfer 3 primește o mișcare longitudinală în conformitate cu profilul copiatorului 2, care este transferat la tăietor prin scula 1. Suprafețele conice interne sunt prelucrate cu tăietori plictisitori.

Pentru găuri conice într-un material solid al piesei este tratat mai întâi în prealabil (găurite alezaj), și apoi în cele din urmă (implementarea). Desfășurarea se desfășoară în serie cu un set de mânere conice. Diametrul găurii pre-găurite este de 0,5. 1 mm mai mic decât diametrul inițial al cursei.

Dacă o gaură conică este necesară o precizie ridicată, este tratată înainte de countersink conic de desfășurare, care se forează într-un material solid cu diametrul găurii de 0,5 mm mai mic decât diametrul conului, și apoi aplicați teșitură. Pentru a reduce alocația este uneori folosită pentru zencuirea pas burghie cu diametre diferite.

Prelucrarea găurilor centrale

În detaliile tipului arborelui, sunt adesea folosite găuri centrale, care sunt utilizate pentru răsucirea și măcinarea ulterioară a piesei de prelucrat și pentru restabilirea acesteia în timpul funcționării. Pe această bază, centrarea se realizează cu deosebită atenție.

Orificiile centrale ale arborelui trebuie să fie pe aceeași axă și să aibă aceleași găuri conice la ambele capete, indiferent de diametrele jgheaburilor de capăt ale arborelui. Dacă aceste cerințe nu sunt îndeplinite, precizia procesării este redusă, iar uzura centrelor și orificiilor centrale este mărită.

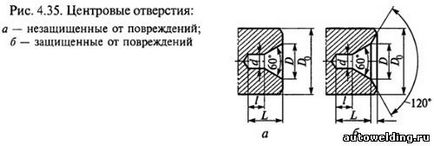

Construcțiile găurilor centrale sunt prezentate în Fig. 4.35. Cele mai frecvente sunt găurile centrale cu un unghi conic de 60 °. Uneori în arbori grei acest unghi este mărit la 75 sau 90 °. Pentru a se asigura că partea superioară a centrului nu se sprijină pe piesa de prelucrat, în găurile centrale se execută caneluri cilindrice cu un diametru d.

Pentru a proteja împotriva deteriorării, găurile centrale reutilizabile sunt realizate cu o fațetă de siguranță la un unghi de 120 ° (Figura 4.35, b).

găuri pivot pentru prelucrarea diferitelor metode sunt folosite în piese mici. Piesa de prelucrat este fixată într-un cartuș cu auto-centrare și un mandrină de găurit cu instrument de centrare este introdusă în pavaj. găuri Center mai întâi tratat burghiu cilindric (Fig. 4.36, a), și apoi o singură dințată (Fig. 4.36, b) sau mnogozubyh (Fig. 4.36 in) counterbore. Pivot gaură cu un diametru de 1,5. 5mm tratate burghiu combinate fără teșitura de protecție (Fig. 4.36 d) și o îmbinare de siguranță (Fig. 4.36, d).

Găurile centrale sunt tratate cu o piesă de lucru rotativă; Alimentarea instrumentului de centrare se face manual (de la volantul de coada). Capătul în care este prelucrat orificiul central este pre-tăiat cu o unealtă.

Mărimea necesară a orificiului central este determinată de canelura instrumentului de centrare folosind cadranul volantului de tip tailstock sau scala păianjenului. Pentru a asigura alinierea orificiilor centrale, piesa este pre-marcată, iar piesele lungi sunt susținute de lunetă atunci când se centrează.

Găurile centrale sunt marcate cu un pătrat.

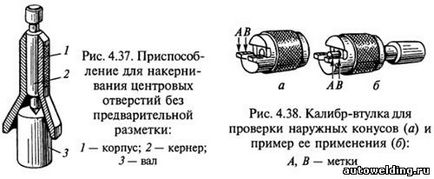

După marcare, gaura centrală este prinsă. Dacă diametrul gâtului jurnalului nu depășește 40 mm, este posibilă presurizarea orificiului central fără marcarea prealabilă cu ajutorul dispozitivului prezentat în Fig. 4,37. Corpul 1 al dispozitivului este instalat cu mâna stângă pe capătul arborelui 3 și ciocanul suflă de-a lungul coșului 2 pentru a marca centrul găurii.

Dacă, în timpul funcționării, suprafețele conice ale orificiilor centrale sunt deteriorate sau uzate neregulat, este permisă corectarea acestora cu ajutorul unei scule. În acest caz, căruciorul superior al etrierului este rotit în unghiul conului.

Controlul suprafețelor conice

Convexia suprafețelor exterioare este măsurată printr-un șablon sau un utilaj universal. Pentru măsurători mai precise, sunt utilizate bucșe de calibru (Figura 4.38), cu care sunt verificate nu numai unghiul conului, ci și diametrele acestuia. Două sau trei riscuri sunt aplicate pe suprafața tratată a conului cu un creion, apoi bucșa de calibru se pune pe conul măsurat, apăsând ușor pe el și rotind-o de-a lungul axei. Cu un con corect executat, toate riscurile sunt șterse, iar capătul părții conice este între marcajele A și B.

La măsurarea găurilor conice, se utilizează un ecartament. Se determină corectitudinea tratamentului găurii conice (ca și în măsurarea conurilor exterioare) prin sprijinirea reciprocă a suprafețelor piesei și a ecartamentului. Dacă un strat subțire de vopsea aplicat la manometrul este șters la un diametru mic, atunci unghiul conului din piesă este mare, iar dacă diametrul mare este mic, unghiul este mic.

Articole similare

Trimiteți-le prietenilor: