Compoziția soluției pentru nichelare.

Cel mai des a găsit nichel acoperire chimică, cupru, argint, paladiu, cobalt și mai puțin staniu, crom și alte metale.

Chimicale cu nichel. Reducerea ionilor de nichel din soluții se datorează oxidării hipofosfitului din reacția totală

În acest caz, recuperarea poate avea loc după cum urmează:

Ni 2+ + 2H = Ni + 2H +

Nascent fosfit hidrogen restabilește la fosfor, astfel încât stratul de nichel conține 6 - 8% din fosfor, care determină în mare măsură proprietățile specifice (Tabelul 24.).

24. Proprietăți de acoperire chimică și galvanică cu nichel

În ciuda faptului că nichelul este depus prin mijloace chimice, are o rezistență mare la coroziune, nu poate fi aplicată pentru protecția împotriva coroziunii în mediul de acid azotic și acid sulfuric. După tratarea termică, un astfel de nichel are o duritate de HV 1000-1025.

În general, procesul de procesare a nichelului este redus la următoarele. Părțile din oțel, cupru și aliajele sale sunt pregătite în același mod ca și pentru acoperirile galvanice.

Nichelarea se efectuează într-o soluție cu următoarea compoziție (g / l):

Sulfat de nichel 20

Hipofosfit de sodiu 25

Acid acetic de sodiu 10

Tiouree (sau anhidridă maleică) 0,003 (1,5-2)

Temperatura este de 93 ± 5 ° C, viteza de depunere este de 18 μm / h (la 90 ° C și densitatea de încărcare este de 1 dm 2 / l), pH = 4,1 ÷ 4,3.

Este necesar să scuturați piesele în timpul tratamentului cu nichel. Este permisă înlocuirea tioureei cu anhidridă maleică în cantitate de 1,5-2 g / l.

Pentru a iniția depunerea nichelului pe piesele din cupru și aliajele sale, este necesar să se asigure contactul lor cu oțel sau aluminiu. Procesul se realizează în recipiente din porțelan sau din oțel, căptușite cu folie de polietilenă, precum și în recipiente din sticlă de silicat.

În cazul depunerilor de mare viteză și cu o densitate ridicată de încărcare a profilelor necomplicate, se recomandă utilizarea unei soluții cu următoarea compoziție (în g / l):

Sulfat de nichel 60

Hipofosfit de sodiu 25

Acid acetic de sodiu 12

Acid boric 8

Clorura de amoniu 6

Temperatura soluției este de 93 ± 5 ° C, viteza de depunere este de 18 μm / h (la 90 ° C și densitatea de încărcare este de 3 dm2 / l), pH = 5,6 ÷ 5,7.

După ce elementele de nichel electrolitică spălate în dispozitivul de colectare și apoi să curgă apă rece și caldă, se usucă la temperatura de 90 ± 10 ° C timp de 5 - 10 minute și tratată termic la 210 ± 10 ° C timp de 2 ore (cu scopul înlăturării tensiunilor interne și a îmbunătăți rezistența aderenței la substrat). În plus, în funcție de condițiile de funcționare, piesele sunt lăcuite, tratate cu un lichid hidrofob (GKZH, etc.) sau fără tratament sunt alocate ansamblului.

Principalele cauze ale stratului de acoperire de calitate slabă pentru nichelul chimic sunt:

1) depunerea spontană de nichel sub formă de puncte negre pentru băile de curățare precare, prezența urmelor de nichel sau alte focare de cristalizare pe fundul și pereții băii, și datorită supraîncălzirii soluției;

2) prezența unor locuri neacoperite asupra detaliilor unei configurații complexe datorită formării bulelor de gaz și spălării neuniforme a părților cu o soluție;

3) depunerea parțială a nichelului pe suprafața interioară a băii datorită atingerii pereților sau fundului băii în timpul procesului de placare cu nichel;

4) scăderea acidității soluției (cracare, acoperire fragilă);

5) creșterea acidității soluției (înveliș dur și dur).

PH-ul este corectat prin adăugarea unei soluții 10% de acid acetic sau de sodă caustică.

Detalii privind nichelul de siliciu în soluții alcaline cu următoarea compoziție (în g / l):

Clorura de nichel 30

Hipofosfit de sodiu 10

Citrat de sodiu 100

Clorură de amoniu 50

Rata de depunere 8 μm / h, pH = 8 ÷ 10 (datorită introducerii NH4OH).

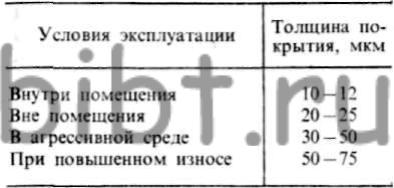

Ordinea de nichel chimic placare ceramică: degresare în soluție alcalină și gravare chimică a suprafeței (un amestec de acid sulfuric și acid fluorhidric), soluția de sensibilizare (150 g / l) de hipofosfit de sodiu la 90 ° C, nichelare într-o baie alcalină. Grosimea acoperirilor pieselor, în funcție de condițiile de funcționare, este prezentată în Tabelul. 25.

25. Grosimea acoperirilor în funcție de condițiile de funcționare

Astfel, la pH = 5,5, 7,5% fosfor este conținut în sedimente și la pH 3,5, 14,6%. Duritate mărită a acoperirii pentru 1100-1200 kgf / mm2, la 200-300 ° C, este cauzată de fază cu eliberare Ni3 P, care cristalizează în sistemul tetragonal cu zabrele o constantă = b = 8,954 • 10 -10 m și o = 4384 • 10 -10 m. Duritatea maximă a nichelului corespunde la 750 ° C. Modulul de elasticitate în acest caz este de 19.000 kgf / mm2 Rezistenta la rupere este de 45 kgf / mm2 (la 20 ° C) și 55 kgf / mm2 după tratamentul termic la 200 ° C timp de 1 oră. Coeficientul de acoperire de fricțiune (cu o sarcină > 10 kgf) după aplicarea sa este aceeași cu cea a cromului strălucitor. Uzura specifică a stratului de nichel la 100 ° C este 2 • 10 -3 mm 3 / m.

Când soluția acidă este agitată, strălucirea precipitării și viteza de precipitare cresc. Dacă procesul de depunere este întrerupt pentru câteva minute, piesele pot fi încărcate în baie fără activare suplimentară. Pentru o pauză lungă (24 ore), piesele trebuie depozitate într-o soluție rece de placare cu nichel și apoi transferate într-o baie de lucru.

Rata de depunere a unui metal este mai mică, cu atât pH-ul soluției este mai scăzut. În plus, viteza este o funcție a raportului Ni 2+. H2 PO - 2. Pentru o baie normală de acid, acesta ar trebui să fluctueze între 0,25 și 0,60 (pentru acetat tamponat 0,3-0,4).

În prezența sărurilor de amoniu, viteza de precipitare scade. În soluțiile recent pregătite, rata de depunere este ridicată la început și apoi scade odată cu îmbătrânirea. Astfel, în soluțiile de acetat și citrat scade de la 25 la 2-5 μm / h. Cea mai optimă rată de depunere

Stratul de luciu este determinat de calitatea pregătirii suprafeței substratului, care trebuie lustruită. În băile alcaline, acoperirea se dovedește a fi mai strălucitoare decât în băile acide. Acoperiri cu conținut <= 2% фосфора — матовые, 5% фосфора — полублестящие и => 10% fosfor - foarte strălucitor, dar cu o nuanță gălbuie. Răspândirea peste grosimea de acoperire de 30 μm, chiar și pe părțile unei configurații complexe, este, de exemplu, nu mai mare de 1-2 pm. Când băile funcționează la un pH constant, cantitatea de fosfor din acoperire este proporțională cu concentrația de hipofosfit în baie.

Primul semn al stabilității depreciate a soluției este formarea spumei albe datorită evoluției excesive a hidrogenului pe întregul volum al băii. Apoi apare o suspensie foarte fină neagră de Ni-P, care accelerează reacția de descompunere a soluției.

Nivelul soluției din baie trebuie menținut constant, deoarece reducerea datorată evaporării duce la concentrarea soluției. În procesul de acoperire a pieselor, încălzitoarele (abur, căldură etc.) nu trebuie oprite.

Spre deosebire de hidrosină, hipofosfitul de sodiu are un avantaj important, deoarece în sediment conține 8-10 ori mai puține gaze. Adăugarea de tiosulfat de sodiu ajută la reducerea porozității nichelului. Astfel, la o grosime de 20 microni este redus de la 2 la 10 pori / cm 2. La alegerea materialului pentru baie trebuie luat în considerare că soluțiile sunt vaporizate la o temperatură aproximativ egală cu punctul de fierbere, și au o sensibilitate ridicată la diferite contaminanți. În plus, materialul trebuie să fie rezistent la HNO3. deoarece periodic din pereții băii este necesară îndepărtarea precipitatelor de nichel. Baile cu un volum de 20 de litri sunt fabricate din pirex, și mai mult - din ceramică lustruită. Suprafața interioară a recipientelor din oțel este acoperită cu email vitros. Băile din oțel rezistent la coroziune trebuie pasivate cu acid azotic concentrat timp de mai multe ore. Pentru a preveni galvanoizii între baia de oțel și părțile acoperite ale pereților săi, este necesar să fie căptușit cu sticlă sau cauciuc. Straturile de polietilenă sunt folosite ca căptușeală în tancurile cu capacitate mică.

După fiecare descărcare a pieselor, încălzitoarele electrice de tip tijă trebuie să fie gravate în HNO3.

acoperirea Defect pieselor din oțel, titan și aluminiu pentru a fi îndepărtate în acid azotic concentrat, la o temperatură nu mai mare de 35 ° C, cu piese realizate din otel rezistent la coroziune în soluție de HNO3 25%. și din dizolvarea anodică a alamelor și cuprului în H2S04.

Pentru a îmbunătăți stabilitatea compoziției soluției, firmele străine recomandă adăugarea de săruri de crom. Porozitatea acoperirilor obținute într-o soluție conținând 10 g / l de K3Fe (CN) 6 și 20 g / l de NaCI este determinată în decurs de 10 minute. Porii sunt complet absenți la o grosime de acoperire de> 100 μm.

Petr Stepanovich Melnikov. Ghid pentru galvanizare în ingineria mecanică. 1979.

Articole similare

Trimiteți-le prietenilor: