Ea se realizează utilizând următorii indicatori:

Gradul sau eficiența purificării gazului este raportul dintre cantitatea de poluant captat și cantitatea care intră în aparat este determinată de formula:

unde M. Мкх, Л / ых - în mod corespunzător cantitatea de poluanți, blocată în dispozitiv, care intră și iese din dispozitiv, kg / s; Cx, Cov - concentrația poluantului pe unitatea de volum de gaz uscat la intrarea și ieșirea aparatului, g / m3; Qm, - Out - debitul de gaz la intrarea și ieșirea aparatului, m3.

Atunci când unitatea de curățare a gazului funcționează fără scurgere și suflă aer, o schimbare semnificativă a temperaturii, presiunii și umidității gazului care urmează să fie curățat, gradul de purificare este determinat după cum urmează:

Gradul (eficiența) curățării și coeficientul de descoperire sunt exprimate în fracțiuni ale unei unități sau în%.

Eficiența capcanei particulelor de praf (gradul de purificare) depinde de compoziția dispersată. În primul rând, sunt prinse particule mari de praf. Eficiența echipamentului de colectare a prafului se caracterizează prin gradul de purificare fracțional sau parțial obținut.

Gradul de purificare fracționată este raportul dintre cantitatea de praf a unei anumite fracțiuni capturate în aparat și cantitatea de praf de intrare din aceeași fracție.

Gradul parțial de purificare este raportul dintre numărul de particule de dimensiune dată capturat în aparat și numărul de particule de dimensiune dată la intrarea în aparat.

Cele mai utilizate pe scară largă în practică sunt dispozitivele pentru curățarea uscată a gazelor inerțiale. Principiul de funcționare al acestor dispozitive este depunerea prafului ca urmare a schimbărilor în direcția și viteza de mișcare a fluxului de gaze ce trebuie curățat, iar particulele de praf sunt tensionate împotriva pereților și a barierelor transversale. Aceste dispozitive se caracterizează prin simplitatea designului și fabricării.

Cele mai simple instalații de capturare a prafului larg dispersat, care lucrează pe principiul sedimentării gravitaționale, sunt camere de stingere a prafului. Ele sunt utilizate ca prima etapă de purificare a gazelor pentru a capta cele mai mari particule (30-100 μm), evitând depunerea de praf în gazele de ardere și reducând încărcătura în etapele ulterioare de purificare.

Coeficientul de progres - raportul dintre cantitatea de poluant emis de dispozitivul de purificare a prafului și a gazului la cantitatea primită:

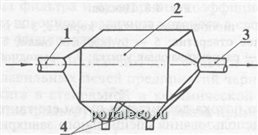

Dispozitivul și principiul de funcționare a camerei de precipitare a prafului sunt prezentate în Fig. 4.7. Gradul de curățare depinde de timpul de rezidență al particulelor din cameră. Particulele care se deplasează într-un curent de gaz sunt coborate prin gravitate în partea inferioară a buncărului. Viteza fluxului de gaz în camera de colectare a prafului nu trebuie să determine ca particulele de praf antrenate să fie îndepărtate. În funcție de densitatea, forma și dimensiunea particulelor, este de 1,7-7,0 m / s.

Fig. 4.7. Camera de precipitare a prafului:

1 - țeavă de admisie; 2 - locuințe; 3 - duza de evacuare; 4 - recipiente de praf

Colectorii colectori de praf inerțiali au colectori de colectori de praf, ventilatoare și radiale. Ele captează efectiv particule de dimensiuni de 20-30 μm. Reducerea prafului subțire este asigurată prin cicloane. Ciclonul este unul dintre cele mai utilizate dispozitive de colectare a prafului, conceput pentru a capta particule de dimensiuni de 5-20 microni sau mai mult.

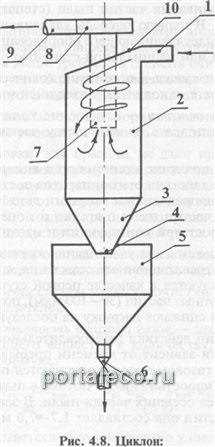

Dispozitivul și principiul de funcționare a ciclonului sunt prezentate în Fig. 4.8.

1 - țeavă de admisie; 2 - parte cilindrică a corpului; 3 - o parte conică a corpului; 4 - priza de praf; 5 - cos de gunoi; 6 - obturator de praf; 7 - o conductă de evacuare; 8 - melcul dezlipit; 9 - duza de evacuare; 10 - capac înclinat

Rotația fluxului de gaz este realizată prin introducerea tangențială în ciclon sau prin utilizarea unui turbionar special. Ca rezultat al acțiunii forțelor centrifuge, particulele de praf suspendate în fluxul de gaze sunt aruncate pe pereții corpului ciclonic și scot din flux. Fluxul de gaze curățat, eliberat de praf, continuă să se rotească, modifică direcția de deplasare cu 180 ° și iese din ciclon printr-o conductă de eșapament localizată axial. Particulele de praf care au atins pereții carcasei sunt reduse prin gravitate și intră în buncăr. Pe măsură ce buncărul este umplut, praful prin obturatorul țigănei este expediat pentru eliminare sau eliminare. Aerul purificat este evacuat din ciclon prin conducta de ramură de ieșire.

Viteza de gaz recomandată în partea cilindrică a ciclonului este de 2,5-4,5 m / s.

Diametrul ciclonului nu trebuie să fie mai mare de 1000 mm. Pentru a îmbunătăți eficiența curățării, cicloanele sunt asamblate în grupuri cu o alimentare comună și descărcarea aerului curat. Astfel de cicloane se numesc celule de baterii. Acest lucru generează economii semnificative în ceea ce privește costurile de capital și de exploatare.

Tipurile foarte eficiente de aparate de curățare a gazelor uscate includ filtre.

Funcționarea tuturor tipurilor de filtre este filtrarea aerului încărcat cu praf printr-un perete poros, în timpul căruia particulele de praf în suspensie în gazul este prins de un perete despărțitor, iar gazul trece liber prin interiorul acestora.

Porți defavorabile pot fi țesături, hârtie, materiale fibroase, ceramică, plase metalice, straturi granulare.

Spre deosebire de mașinile de curățare inerțiale, filtrele pot reține efectiv particule de orice dimensiune. Este recomandabil să folosiți filtre pentru a prinde particule de praf mai mici de 5 μm.

Viteza procesului de filtrare este determinată de diferența de presiune pe septul poros. Pe măsură ce particulele de praf se acumulează pe filtru, debitul gazului scade treptat. Compartimentul trebuie regenerat periodic eliberându-l din praful prins. Acest lucru complică foarte mult funcționarea filtrelor.

Gradul de gaz curățarea filtrului depinde de porozitatea materialului filtrului, grosimea stratului de filtrare, filtru de volumul de material per volum filtru unitate și fibră totală de particule captarea coeficientului de filtru de praf, valoarea care, la rândul său depinde de procesul de mecanism de filtrare.

Filtrele textile sunt proiectate pentru purificarea gazelor evacuate din particule solide topirea cuptoarele de sinterizare metalurgie și cuptoare de feroase și neferoase în sticlă și industria ceramică și cazan. Ca material de filtrare, se utilizează curele, lavsan, capron și altele.

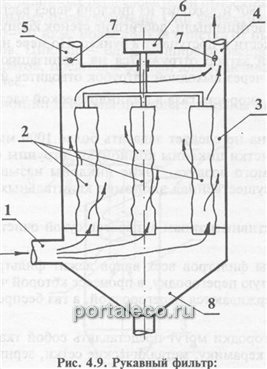

Cel mai frecvent tip de filtru de țesut este filtrul pentru sac (Figura 4.9).

1 - intrarea unui gaz pulverizat; 2 - maneci; 3 - carcasa filtrului; 4 - conducta de aer curată; 5 - conducta de aer de purjare; 6 - mecanism de agitare; 7 - supape; 8 - colector de praf

Gazul praf care intră în partea inferioară a carcasei filtrului prin conducta de admisie este alimentat în manșoane. După trecerea prin țesătura de filtru, aerul purificat este scos din aparat.

Particulele de praf se deplasează pe suprafața filtrului manșonului, ca urmare a cărei rezistență crește treptat. Când atinge o anumită valoare limită, filtrul este pus în modul de regenerare. Cel mai adesea, regenerarea este efectuată prin suflare înapoi. Pentru a îmbunătăți eficiența regenerării manșoanelor, acestea pot fi scuturate folosind mecanisme speciale.

Celulele de filtrare sunt schimbate la modul de regenerare la rândul lor și astfel asigură funcționarea continuă.

Gradul de purificare din praf fin în filtrul de sac poate ajunge la 99,9%. Viteza de trecere a gazului care trebuie purificat prin pânza de filtrare este de 0,5-1 m / s.

Articole similare

-

Evaluarea eficacității învățării ce, de ce și cum să evalueze

-

Organizarea procesului de învățare, evaluarea eficienței acestuia - stadopedia

Trimiteți-le prietenilor: