Materialele de turnare includ toate materialele utilizate pentru fabricarea matrițelor și barelor individuale. Există materiale de turnare originale și amestecuri de turnare.

Principalele materii prime pentru majoritatea formelor singulare sunt nisip și argilă, filială - lianți și aditivi: 1) antiinflamabile, 2) creșterea amestecurilor permeabilitatea la gaz, maleabilitate și plasticitate fluiditate a acestora; 3) reducerea aderenței amestecurilor etc.

Amestecurile de formare sunt preparate din materialele originale de turnare și din amestecurile utilizate anterior ("amestecuri de turnare uzate"). Materialele inițiale de turnare sunt primite din exterior.

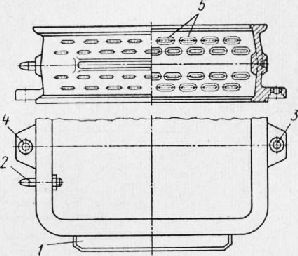

Fig. 1. Turnarea mașinii de formare: 1 - șine de ghidare; 2 - un bolț pentru o pușcă dintr-un balon; 3 - bucșa elipse-naya; 4 - bucșa este rotundă; 5 - orificii de aerisire

În funcție de scopul amestecului este împărțit în amestecuri de turnare, amestecuri de bază și compoziții auxiliare.

Alegerea corectă a amestecurilor de turnare în industria de turnătorie este foarte importantă, deoarece amestecurile de turnare afectează calitatea pieselor turnate produse. Se cunoaște că aproximativ jumătate din matricea de turnare este cauzată de materialele de turnare.

Cele mai importante proprietăți ale amestecurilor pot fi împărțite în 4 grupe de proprietăți: I - termofizice; II - mecanic; III - asociat schimbului de gaz; IV - tehnologic.

I. Proprietăți termofizice. Din constantele termofizice ale amestecurilor de turnare, viteza de cristalizare a metalului turnat în matriță și viteza de răcire ulterioară depind. Valoarea acestor constante este necesară pentru calcularea proceselor termice care apar în formă după umplerea cu metal.

Printre constantele principale se numără căldura specifică, coeficientul de difuzivitate termică; conductivitatea termică și coeficientul de capacitate de stocare a căldurii.

Căldura specifică cf poate fi atribuită unui volum unitar de formă fphuf kcal! M3 deg. Amestecurile de turnare, pe baza de nisip de cuarț, au o capacitate de căldură destul de mare în starea compactată, în medie, ψ = 340 kcal! M3 deg.

J. transfer de căldură, conductivitate termică a răcirii metalului fierbinte pentru a forma încălzitorul poate fi prin conducție, convecție și radiație. Transferul de căldură prin convecție și radiație în matrițe este relativ mică. Calculele o conductivitate termică efectivă a matriței KFF kcal m-lea-grad, cu convenția că toată căldura este transferată prin conducție. Conductivitatea termică a compușilor de turnare pe bază de nisip de siliciu este scăzută, dar este într-o oarecare măsură, poate fi crescută prin utilizarea, în loc de nisip de cuarț alte materiale mai conductoare precum hromomagnezit, minereu de fier cromic, nisipuri zircon, și altele. Conductivitatea termică a amestecurilor de turnare este foarte dependentă de porozitatea formelor și miezurilor mai mici porozitatea, cu atat mai mare conductivitate termică.

II. Proprietăți mecanice. Proprietățile mecanice ale amestecurilor de turnare au o mare influență asupra procesului tehnologic de turnare. Acestea includ rezistența, călcarea, ductilitatea și conformitatea.

Forța - capacitatea formei (tijei) de a nu se descompune de forțele externe. Formele (tijele) nu trebuie distruse prin greutatea proprie și prin șocuri în timpul asamblării și transportului. Forma trebuie să reziste la presiunea statică a metalului turnat și la efectul dinamic al jetului său. În funcție de caracteristicile geometrice ale formei de turnare și valoarea practică are o rezistență la tracțiune amestecurilor atunci când compresiune, tensiune, forfecare, îndoire și alte tipuri de incarcare. Testele standard sunt determinarea rezistenței la compresiune și a rezistenței la tracțiune. Deoarece matrițele de turnare sunt utilizate fie direct după producție în stare umedă sau după uscare, rezistența amestecurilor de turnare este de asemenea determinată fie în stare umedă, fie uscată. Factorii care determină rezistența amestecurilor depind de compoziția amestecurilor și de metodele de prelucrare a acestora.

Rezistența amestecului în stare umedă este determinată în principal de proprietățile lichide sau semi-captive care acoperă boabele de nisip (apă, argilă umedă, soluție de apă de sticlă și așa mai departe.); De asemenea, depinde de dimensiunea omogenității și de forma granulelor de nisip.

Rezistența la compresiune a amestecurilor brute în mod tipic 0,2-0,7 kgf / cm2, Amestecuri uscate - într-un 3-4 ori mai mare, din cauza durificare în timpul uscării lianții capturați situate pe boabele de nisip.

Rezistența la suprafață - capacitatea unei matrițe (tije) de a rezista forțelor abrazive ale unui jet metalic în mișcare. Suprafața insuficientă a suprafeței matriței (tije) cauzează apariția defectelor în piesele turnate, în special a blocajelor, adică Particulele materialului de turnare cad în casting. Necesitatea de a controla în mod specific rezistența suprafeței se datorează faptului că, la uscarea matriței sau în timpul perioadei de asamblare și depozitare, înainte de a folosi formele umede, straturile de suprafață și adâncime ale matriței sunt în condiții diferite. În exterior, scăderea rezistenței suprafeței se manifestă sub forma unui duș, adică Capacitatea granulelor exterioare ale nisipului este ușor de separat cu frecare redusă.

Rezistența suprafeței formelor umede scade cu așteptarea lungă pentru turnare. Rezistența suprafeței depinde de conținutul și de calitatea argilei sau a altei umezeală a amestecului și a modului de uscare a matrițelor (tije).

Plasticitate - capacitatea de a transmite un amestec de formă (tijă) contururile exacte ale modelului (caseta de bază), sub influența unor forțe externe și stocarea formei primite după îndepărtarea modelului (caseta de bază). Cea mai mare plasticitate este posedată de amestecuri care conțin o mulțime de lut. Plasticitatea depinde de mărimea și forma granulelor de nisip, conținutul de umiditate al amestecului, metodele de preparare și de depozitare.

Conformitate - capacitatea amestecului de a se contracta în volum sub acțiunea forțelor de compresiune ale turnării atunci când este răcită. În cazul în care compoziția este insuficientă în turnare, se creează fisuri. Conformitatea formelor umede depinde de rezistența, plasticitatea și porozitatea materialelor turnate; Cu cât rezistența este mai mică și cu atât mai mare este ductilitatea și porozitatea, cu atât este mai mare conformitatea. Conformitatea matrițelor (tijelor) după uscare depinde de rezistență și porozitate.

III. Proprietăți asociate schimbului de gaze. În procesul de umplere a matriței de metal și în timpul răcirii sub formă de gaze evoluate, volumul care este de multe ori mai mare decât volumul metalului turnat. Aerul prins în porii cavității matriței și în mare măsură se extinde; umiditate într-un strat subțire de amestec moldable, încălzit la o temperatură ridicată, este transformată în abur, materia organică este ars parțial și parțial supus la uscat de distilare, hidrații de cristal sunt descompuse, carbonați și alte minerale instabile care alcătuiesc nisipurile de turnare și argilele. Aceste procese crește presiunea gazului în porii formei și afectează condițiile de solidificare.

Dacă în momentul apariției sub forma presiunii gazului de pe suprafața piesei turnate nu este timp pentru a forma o crustă solidă de metal dur, iar gazele nu sunt capabile să treacă liber prin pereții formei, ei papură în metalul topit pentru a forma un solidificată blowholes de turnare sau bule. Capacitatea amestecului de a trece gazele prin grosimea mucegaiului se numește permeabilitate la gaz. Diferitele amestecuri sunt comparate în termenii coeficientului de permeabilitate la gaz K.

Permeabilitatea la gaz a amestecului de turnare (miez) depinde de conținutul de umiditate, de dimensiunile și uniformitatea granulelor de nisip, de conținutul de lut și de gradul de compactare a amestecului.

Cantitatea de gaze produse atunci când amestecul este încălzit se caracterizează prin coeficientul specific de evaporare a gazului. Coeficientul specific de evaporare a gazului este mai mare, cu atât mai multe materiale organice și alte forme de formare a gazului conțin amestecul și temperatura gazeificării acestor materiale este mai mică.

Coeficientul de eliberare specifică a gazului depinde de compoziția amestecului, gradul de uscare a formelor (și barelor), proprietățile lianților, temperatura și cantitatea de metal turnată în matriță.

V. Proprietăți tehnologice. Chemat proprietăți tehnologice proprietăți care determină calitatea performanțelor amestecurilor, co-orye nu pot fi cuantificate caracteristici „dețin o anumită combinație de parametri fi-chimice CAL, cât și bine-cunoscute. Fiecare proprietate tehnologică este o funcție a multor parametri materiale. Proprietățile tehnologice sunt de obicei evaluate experimental.

- capacitatea de curgere a amestecului sub acțiunea forțelor externe pentru a umple cavitatea în casetele de bază sau înfășurați în jurul modelului. Fluiditatea compușilor de turnare trebuie să fie astfel încât presiunea exercitată asupra amestecului, provocând deplasarea particulelor de nisip nu numai în direcția a forței aplicate inițial, dar și în alte direcții ... În acest caz, ar trebui să primească aceeași garnitură adecvată și egală rezistență în toate părțile matriței sau miez , cu un efort minim. Cu o capacitate de curgere slabă a amestecului pe suprafața de lucru a matriței (tijă) format spațiu liber sau goluri, reduc calitatea pieselor turnate. Fluiditatea amestecului depinde de natura și cantitatea de conținut de liant și componente umiditatea argilos, mărimea și forma granule de nisip, iar amestecul de metode de gătit.

Nehigroscopicitatea - capacitatea amestecului de a se lăsa mult timp după uscare nu absoarbe umezeala din mediul înconjurător, inclusiv din aer umed.

Formele higroscopice (tijele), dacă sunt vărsate pe metal pentru o lungă perioadă de timp, își pierd puterea de suprafață, ceea ce mărește căsătoria de turnare. Hygroscopicitatea depinde în principal de proprietățile lianților.

Knockability - capacitatea amestecurilor de turnare (miez) să fie ușor îndepărtate de la turnări după răcire. Supraviețuirea depinde de proprietățile liantului. Pentru a asigura un bun knockout, lianții trebuie să-și piardă forța după turnare.

Stabilitatea termochimică sau neinflamabilitatea - capacitatea amestecului de a nu se topi când este în contact cu un metal lichid și să nu intre în interacțiunea chimică cu acesta sau cu oxizii săi. Stabilitatea termochemică insuficientă contribuie la formarea pe suprafață a turnării unei cocsuri cermetate uneori dificil de separat.

Durabilitate - capacitatea amestecurilor de turnare (miez) de a-și păstra proprietățile după o utilizare repetată. Această proprietate depinde de capacitatea lor de a rezista la efectele temperaturilor ridicate.

Citește mai mult:

Articole similare:

Articole similare

Trimiteți-le prietenilor: