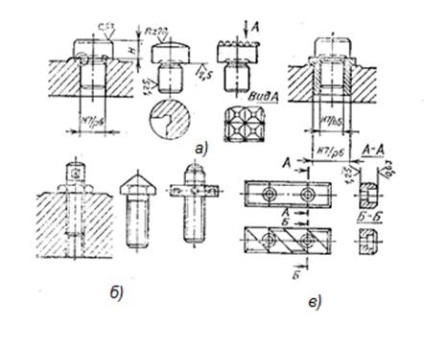

Schema teoretică de fundamentare a fost considerată mai devreme (a se vedea Figura 2.9). Ca elemente de montare, se folosesc suporturi permanente și plăci de susținere. Desenele și dimensiunile suporturilor și plăcilor sunt definite prin standarde speciale.

Figura 2.12 prezintă un rulment etalon (GOST 13440-68, 13441-68,13442-68) și în figura 2.12 b suporturi reglabile (GOST 4084-68, 4085-68, 4086-68). Găurile pentru suporturile din corpul dispozitivului sunt realizate prin îmbinarea suporturilor cu orificiile - pe aterizare sau. Platformele din carcasa pentru capetele de sprijin ar trebui să iasă ușor, acestea fiind prelucrate dintr-o singură cursă de lucru. Odată cu înlocuirea frecventă a suporturilor uzate, ele sunt instalate într - o bucșă de oțel laminată în tranziție prin plantare sau. și bucșa din corpul dispozitivului pentru plantare sau.

Figura 2.12 - structuri suport (a - rigid, b - ajustabile) și plăci (c)

Capul H este realizat cu o înălțime h6 sau h5. care asigură interschimbabilitatea acestora.

Figura 2.12 prezintă proiectarea plăcilor de susținere în conformitate cu GOST 4743-68. Fabricarea plăcilor de două tipuri - plane și cu caneluri oblice. Se recomandă fixarea plăcilor plate pe pereții verticali ai corpului dispozitivului. Plăcile, precum și suporturile, sunt fixate pe zonele proeminente ale carcasei dispozitivului. Alegerea tipului și mărimii suporturilor depinde de mărimea și starea suprafețelor de bază ale piesei de prelucrat. Părțile cu planuri de bază tratate ("curate") de dimensiuni mari sunt așezate pe plăci mici, pe suporturi plate. Părțile cu baze netratate ("negre") sunt instalate pe suporturi cu capete sferice sau zdrobite. Suporturile cu un cap sferic sunt utilizate numai atunci când se instalează părți înguste pentru a crește distanța dintre punctele de sprijin.

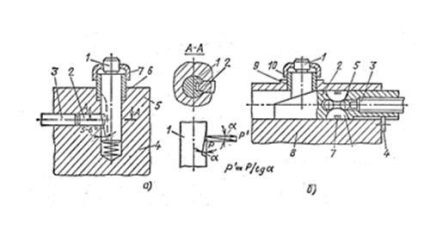

În dispozitive, se folosesc două tipuri de suporturi auxiliare: auto-aliniere și furnizare.

În figura 2.13 a - tipuri de suporturi, schema unui suport standard de auto-aliniere este dată în conformitate cu GOST 13159-67. Plunga 1 a suportului este montată deasupra suporturilor principale. În timpul instalării, semifabricatul sub propria greutate scade pistonul, depășind rezistența arcului 4, până când ocupă poziția corectă a lagărelor principale. După aceasta, pistonul 1 este fixat rigid prin tija 3 și pinul 2 cu o tăietură oblică. Toate lagăr montat în carcasa 5. Pentru a proteja ghidaj pistoanele la care se încadrează în structura cip are un ghidaj manșon 6 și capacul de protecție 7. unghiul de înclinare al știftului de blocare 2 este mai mic decât unghiul de autoblocare (5-6º) plunger 1 împotriva rotației în jurul axei sale deținute de un canal de pană proeminența știftului 2. Arcul 4 este selectat astfel încât să nu poată ridica piesa de prelucrat pe suporturile principale. Pentru a aduce suportul în poziția inițială, acesta trebuie dezinhibat.

Figura 2.13 - tipuri de suporturi

Avantajele suporturilor auto-aliniere: viteza (pistonul 1 vine automat în contact cu piesa de prelucrat); posibilitatea de a controla simultan (oprirea) mai multor suporturi de la o unitate (de exemplu, printr-un sistem de pană). Lipsa - nu este utilizat în instalarea pieselor grele și valori mari ale forțelor care acționează de-a lungul axei pistonului 1. Figura 2.13 prezintă o diagramă a forțelor care acționează asupra suportului de pană conice plunger în timpul funcționării, ceea ce arată că, din cauza micimea unghiului # 945; forța P 'este de mai multe ori mai mare decât forța P și aceasta necesită o creștere a rezistenței și a dimensiunilor globale ale dispozitivului de blocare.

Figura 2.13 b prezintă construcția normalizată (MH 350-60) a suportului pentru lagăre cu pană. Dacă în sculă nu există piesă de prelucrat, pistonul 1 al suportului este amplasat sub suporturile principale. După așezarea piesei de prelucrat pe suporturile principale, împingând manual panza 2 spre stânga, împingeți pistonul 1 pe suprafața piesei de prelucrat. Rotirea șurubului 3 prese bilelor 5, care în timpul abordării prezentate în radial cheie caneluri segment 6 pentru a le bloca în carcasa 8. Suportul este blocat de către forțele de frecare la suprafețele de contact ale corpului sculei cu spline. Arcul cu clichet 7 asigură revenirea cheilor atunci când suportul este detașat. Panoul 2 este împiedicat să se rotească prin bara 4. Părțile 9 și 10 împiedică înfundarea suportului. Unghiul de înclinare a panoului este de 15 °, iar lagărul de pivotare este auto-frânat, dar are o curgere suficientă.

Avantajul suportului de intrare în comparație cu sine este abilitatea de a rezista mult mai mare forță P care acționează de-a lungul axei fișei 1. Acest lucru poate fi ușor dovedită prin analiza diagrama forțelor care acționează asupra pană.

Printre deficiențele suportului susținut se numără: productivitatea scăzută asociată cu furnizarea manuală a suportului; imposibilitatea de a controla simultan mai multe suporturi; Inaplicabilitate în prelucrarea pieselor ușoare și moi, deoarece atunci când suportul este împins manual, este posibilă ruperea poziției părții determinate de lagărele principale.

Articole similare

Trimiteți-le prietenilor: