- Privire de ansamblu asupra unei metode alternative pentru producerea unui martor ștampilat.

Această forjare poate fi obținută fie prin forjare la rece fie prin forjare cu mașini de forjare orizontale.

În cazul nostru - țaglei de extrudare directă a secțiunii solide de formă simplă (cerc), procesul arata ca acest lucru: taie bavura, și apoi a face perforarea filmului, ceea ce înseamnă că pentru fabricarea de inele, avem nevoie de două pumn, valoarea medie a stantare este realizată în două hamei.

Ștanțarea se face în matrițe deschise și închise. În matrițele deschise, forjările sunt realizate din forme alungite și simetrice axial. În timbre închise # 150; în principal, forjările simetrice axiale, inclusiv materialele din plastic slab. Forjarea noastră are o formă simplă și este ștanțată în matrițe cu o cavitate.

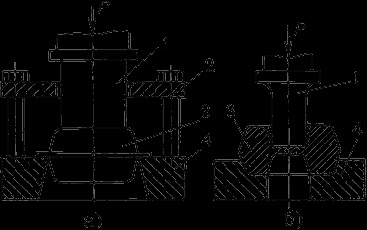

După ștanțarea în matrițele deschise, se efectuează întreruperi și perforări ale filmelor în matrițe speciale instalate pe presele de manivela (figura 1.3.1).

Fig. 1.3.1. Scheme de tăiere a foliilor alungite (a) și a membranelor (b)

- punch, 2 puller, 3 forjare, 4 matrice.

Volumul forjat la volum produce părți critice cu proprietăți mecanice ridicate și stabile, ceea ce se explică prin lipsa recristalizării în metal și prin întărire. Pe măsură ce semifabricatele nu se încălzesc, scindarea, decarburizarea, dezincifierea și altele asemenea nu apar pe suprafața forjatelor, ceea ce îmbunătățește calitatea forjelor în ansamblul lor și menține alocațiile pentru prelucrare ulterioară. În unele cazuri, forjările nu necesită prelucrare suplimentară, fiind piese gata făcute (factorul de utilizare a metalului este 1). Cu toate acestea, pentru formarea unui volum la rece, este necesar un efort considerabil # 150; până la 2500 MN / m2 (1 MN = 100 tone) sau mai mult, ceea ce afectează în mod negativ durabilitatea matrițelor. Reducerea semnificativă a efortului (de 10-15 ori) permite încălzirea semifabricatelor, adică a forjării la cald.

- productivitatea ștanțării pe prese este mai mare decât pe ciocane;

- înaltă precizie dimensională;

- distorsiunile de imprimare sunt mai mici, deoarece există ejectori;

- oportunități mari de mecanizare și automatizare a procesului.

Dezavantaje: costul presei este de 3-4 ori mai mare decât costul ciocanului.

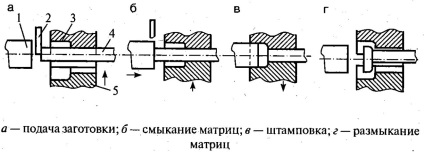

La GCM, procesul de fabricare a pieselor este realizat dintr-o tijă pe o singură matriță, dar pe trei joncțiuni. Spre deosebire de ștampilele cu ciocan și de presă, GCM nu au una, ci două planuri ale conectorului, situate la un unghi de 90 °. Unul dintre ele trece între lovituri și matrice, celălalt # 151; între jumătățile matricelor. Setul de metal în timpul aterizării este realizat în matrițe și dungi. Piese forjate obținute prin lovituri sunt mai precise. În ele nu există defecte, cum ar fi elipticitatea diametrului exterior, deplasarea, etc. inerente în foraje realizate în matrice.

Fig.1.3.2 - Schema de ștampilare pentru GCM

- punch, 2-punct, 3-fix parte a matricei, 4-tija,

5. Partea mobilă a matricei.

Avantajele imprimării pe GKM includ următoarele:

1. ușurința de ștanțare a pieselor care nu pot fi fabricate rațional pe alte echipamente (tip forjat cu o flanșă).

2. Absența pantelor de ștanțare pe suprafața exterioară a forjării, care permite creșterea preciziei coeficientului de greutate (KVT) și a coeficientului de utilizare a metalelor (CMM) în timpul ștanțării.

3. Obtinerea de piese forjate cu precizie mare.

4. Ușurința de automatizare.

5. Munca nesigură, calmă și sigură.

1. Mai puțin versatilitate decât ciocane și prese; o nomenclatură extrem de limitată a forjatelor; dimensiuni relativ mici și greutatea piese forjate (până la 150 kg).

2. Durabilitate scăzută a matrițelor.

3. Necesitatea de a curăța bara încălzită de la scară.

4. Costul ridicat.

Pentru fabricarea părții "inel", selectăm ștampilarea pe GCM.

Scopul principal este de a obține o parte calitativă în mai puțin timp și costul de fabricare a acesteia.

Pentru a crește durabilitatea și a reduce costul ștampilelor, se folosesc inserții croșetate din oțel, fixate în blocuri de matrițe.

Pentru piese forjate obținute pe GCM, nu există pante de ștanțare pe suprafețe care coincid cu direcția de mișcare a cursorului principal. Acest lucru crește precizia forjelor și reduce consumul de metal.

- Dezvoltarea procesului tehnologic de producere a piesei.

- Proiectarea unei schițe de forjare la cald.

Alocarea este o creștere a dimensiunii forjate în raport cu mărimea nominală a piesei, care asigură dimensiunile necesare ale piesei de prelucrat, precum și rugozitatea suprafețelor sale, după tăiere.

Indemnizațiile și toleranțele sunt determinate în conformitate cu GOST, luând în considerare excesul aproximativ al masei piesei în comparație cu greutatea piesei finalizate simplificate.

unde V este volumul părții,

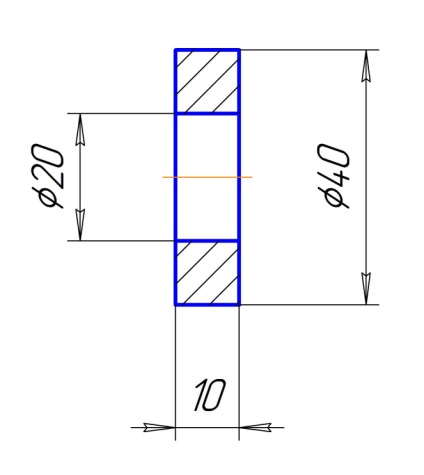

Volumul piesei este următorul:

Fig.2.1.1 - Schița piesei de prelucrat

Greutatea parțială este:

Alocația este aleasă luând în considerare intervalul de valori de masă de până la 0,25 kg. După desen, formele sunt verificate pentru a vă asigura că acest interval este selectat corect.

Gradul de complexitate al forjării este determinat de raportul dintre masa (volumul) forfetării și masa (volumul) figurii geometrice în care se potrivește forjarea. În acest caz, cifra este un cilindru.

Cu toate acestea, dimensiunile reale ale forjatelor nu sunt cunoscute, ceea ce face imposibilă determinarea masei figurii geometrice. În acest sens, determina gradul de complexitate aproximativ prin formula:

unde # 150; # 150; masa figurinei în care poate fi înscrisă partea.

Valoarea este în intervalul de la 0,63 la 1,0, stabilită pentru gradul de complexitate C1 conform GOST 7505 # 150; 74.

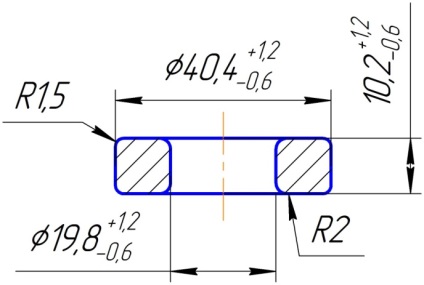

Din masa calculată, egală cu 73,9 g, am determinat adaosul pentru dimensiuni, ar trebui să fie de până la 0,5 mm, acceptăm o valoare de 0,2 mm.

suprapune # 150; Creșterea alocației pentru a simplifica configurația piese forjate din cauza imposibilității sau a rentabilității fabricării sale cu un contur corespunzător conturului piesei. Forjarea forjată include inclinații de ștanțare, razele interne ale curburilor și perimetrul găurilor.

La fabricarea de piese forjate pentru unghiurile prescrise HCM stantat pe suprafață, care sunt situate perpendicular pe mișcarea cursorului principal și suprafața de proeminențe și depresiuni, care sunt amplasate paralel cu mișcarea cursorului și poansoanelor executabile și suprafața prin găuri.

Pentru mașinile orizontale de forjare, înclinațiile de ștanțare sunt: exterioare 5 °, interior 7 °; Cea mai mică rază a curburii exterioare este de 1,5 °.

Diametrul găurii sub gaură nu trebuie să depășească 0,8 diametrul orificiului.

toleranță # 150; devierea mărimii forjării de la valoarea nominală, datorită acurateței producției, ștanțării subțiri, uzurii ștampilei ștampilelor etc.

Toleranța privind greutatea pieselor forjate cu o precizie normală de până la 0,25 kg pe grupa de oțel M1 și gradul de complexitate C1 este mm.

Vom dezvolta un desen al forjatelor pe baza datelor obtinute.

Fig. 2.1.2 - Desen forjat

Astfel, masa de forjare este în intervalul de valori acceptat anterior până la 0,25 kg.

Gradul de complexitate C este determinat de formula:

unde # 150; masa figurinei în care poate fi înscrisă forjarea cu dimensiuni verticale luată cu o deviație de limită pozitivă de 0,5.

Astfel, gradul de complexitate rămâne în intervalul de valori de la 0,63 la 1,0 stabilit pentru gradul de complexitate C1.

2.2. Calcularea și alegerea rezonabilă a numărului de operații și tranziții, parametrii acestora.

Alegerea tranzițiilor de perforare se face folosind recomandări pentru foraje de diferite grade de complexitate [2]. Piese forjate produse pe GCM cu o gaură sunt realizate în trei treceri.

Să compunem schița ultimei tranziții de formare-piercing și să determinăm volumul acesteia, în acest caz, conform formulei (7) în legătură cu metoda de perforare adoptată pentru această forjare:

Unde V q este volumul forjării inelului, ținând seama de volumul marcajului V nm (dimensiunile indicațiilor din tabelul 14 [1]);

-(0,4-0,7% pentru semifabricate mici cu un diametru mai mic de 50 mm, presupunem că este de 0,5%).

V ¼ = · r 2 · h = 3,14 · 20 2 · 10 = 12560 mm 3.

V nm = · r 2 · h + · r 2 · h 1 = 3,14 · 10 2 · 2,6 + · 3,14 · 10 2 · 10 = 1863 mm 3.

unde h = 0,13 · d0 = 2,6 mm,

h 1 = 0,5 · d 0 = 10 mm (conform tabelului 14 [1]).

Fig.2.2.1 - Schița tranziției turnării

Diametrul piesei de prelucrat inițiale este preselectat conform formulei.

unde d 0 este diametrul găurii de forjare.

d 0 = 20 mm, apoi d 19,6 mm, rotunjim diametrul tijei la cel mai apropiat mai mic în conformitate cu GOST 7417-75 (ștanțare fără burr), apoi d = 19,5 mm.

Determinați lungimea părții plantate a piesei de prelucrat:

valori numerice suprapuse:

Aterizarea se efectuează pentru două joncțiuni în timpul ștanțării în fluxurile situate în matrice (de la 1,7 d / l la 3), cu secvența adoptată de formare cu o tranziție de setare.

Inelul este ștampilat dintr-o tijă lungă încălzită la un capăt. Prima tranziție din matricea este fixată tija de 9 și au plantat cap pumn 12. După publicarea matricei în tija I flux cu cap supărat este trecut în fluxul II, în care poansonul de formare pentru perforarea 6delaet baster. Schimbarea tijă în fluxul III tijă knock piercing pumn din matriță, formând un inel fără deșeuri.

2.3. Fundamentarea modurilor termomecanice de deformare, încălzire, răcire și tratament termic.

Modelarea se face prin ștanțare și introducere și se termină cu o operație de perforare. La imprimarea forjate, combinarea operațiunilor de debarcare și a firmware-ului este caracteristică. Ștanțarea se efectuează într-un pumn, în piese executate în matrițe, fără defecte inerente piese forjate realizate în matrițe (elipticitatea diametrului exterior, deplasarea etc.). N / d 0 <0,6 будем использовать формовочный ручей без наметки под прошивку, что обеспечит незначительное изменение площади поперечного сечения заготовки.

- Proiectare scule de frezat și de deformare.

- Selectarea și desemnarea echipamentului de deformare și de încălzire.

Forța GCM necesară pentru ștampilarea în pâlcuri închise de turnare și piercing este următoarea:

unde D este diametrul forjării,

- rezistența maximă la sfârșitul perforării, = 10 kg / mm3.

Coeficientul K, determinat în funcție de tipul de ștanțare pe GCM în conformitate cu tabelul 4 [1]; K = 6,5.

Înlocuim valorile numerice:

P = 6,5; 10 = 83280,9 kg = 83,2809 T.

Din efortul calculat, alegem un GCM. Folosim o mașină de forjare orizontală cu un efort nominal al mașinii de 1000 N (cea mai mică în vigoare conform GOST 7023-56), cu o capacitate de 80 kg / h.

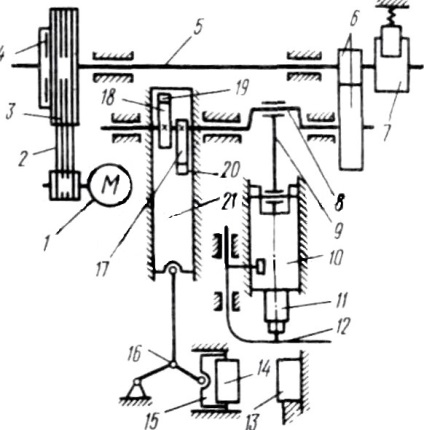

Figura 3.1.1 - Diagrama cinematică a unei mașini de forjare orizontale

Schema HCM Matrici cu conector vertical și un mecanism cu camă-pârghie pentru fixarea glisorului prezentat în Fig. 3.1.1. Din mișcarea motorului 1 este transmisă la o transmisie trapezoidale 2 volant 3, de la acesta printr-un ambreiaj cu fricțiune care încorporează pneumatic 4 - la arborele de antrenare 5 și apoi printr-o pereche de roți dințate 6 -on arborelui cotit 8, care prin intermediul unei biele 9 asigură mișcarea alternativă a culisei principale 10 cu fix pe ea pumni 11. accentul 12 la matrice este dat spre dese culisa principală.

Mișcarea alternativă a clemei glisant 15 purtat de către arborele cotit 8 prin mecanismele cu came și clema 18 și contrafișa 17 și rolele 19 și 20 este transferat pe diapozitiv lateral 21 pe care axele fixe ale rolelor. alunecare laterală obține mișcare rectilinie alternativă, care se transmite printr-un sistem de pârghii formează articulația 16 pe lamela de prindere 15 care transportă matriță mobilă 14, care, atunci când frecarea pneumatic al ambreiajului 4 se închide periodic și se deschide matrița fixă 13. Pentru a opri arborele cotit, și, prin urmare, , clema principală și glisant este oprit pneumatic ambreiaj cu fricțiune 4 și 7 includ frână.

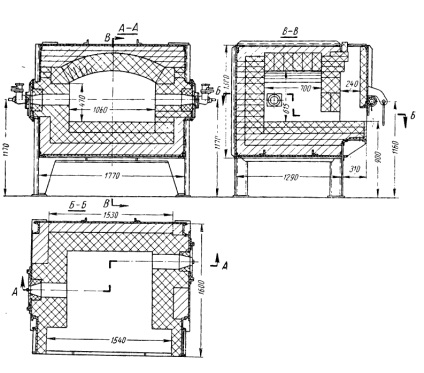

Pentru încălzirea tijei, selectăm un cuptor cu încărcătură periodică, și anume un cuptor de piatră cu fante în care nu este de obicei folosit căldura gazelor de eșapament. Munca se face pe combustibil gazos, pentru că Se arde cu un exces minim de aer, transportat convenabil prin conducte. Productivitate 250-400 kg / h; consumul de combustibil (gaz natural) 50-60 m 3 / h. Vom încălzi tija (după cum sa spus anterior)

Fig. 3.1.1 - Cuptor portabil cu fantă

- Proiectarea echipamentului.

Echipamentul de ștanțare este alcătuit dintr-o matrice și un șanț, care sunt fabricate din material rezistent și rezistent la uzură.

Pentru GCM cu o forță nominală de 1MN, dimensiunile matricei sunt:

lungime 140 mm, înălțime 250 mm, lățime 100 mm; dimensiunile blocului de lovituri:

lungime 264 mm, înălțime 270 mm, lățime 60 mm.

Pentru a ateriza inelul pentru trei intersecții, după cum am aflat mai devreme, trebuie să dezvoltăm trei lovituri: un set de pumn, o lovitură de mucegai și o lovitură de pumn. Toate datele pentru construcția pe care o luăm din surse [1] și [2], facem construcțiile.

3.3. Justificarea cerințelor pentru instrumentul de deformare

Pentru designul loviturilor de pumn, se fac cerințe mari. Ar trebui să asigure o ancorare sigură a dornelor în suportul pentru pumn, utilizarea economică a oțelului și posibilitatea înlocuirii rapide. Asemenea cerințe sunt îndeplinite de panglici compuse, constând dintr-un suport cu coadă și pumnul însuși. Materialul suportului pentru pumn # 150; clasa de otel 45HL GOST 7832-65. HB 207 ... 255. Alte cerințe tehnice conform GOST 16198-70.

Punchul este fixat pe suport cu ajutorul unei piulițe. mașină cu putere redusă.

Blocurile de matrițe cu inserții sunt realizate din oțel 45 conform GOST 7023-70, HRC 56-60. Inserturile, dălțile sunt realizate din oțel 4Х5В2Φ, conform GOST 7023-70, HRC 54-58. Blocurile pentru inserții trebuie să aibă duritatea НВ 321-444, blocurile pentru inserții de lucru și perforatoare НВ 368-478.

Montarea matrițelor în prizele unei mașini de forjare orizontale se efectuează cu ajutorul plăcuțelor cu șuruburi de strângere. Pentru a împiedica schimbarea semimetrelor atunci când glisorul central este inversat, există o canelură pe suprafața inferioară de susținere a matricelor, care include o cheie care este conectată la plăcile de blocare ale mașinii.

Aplicând cunoștințele, tipurile de procesare de bază și schemele acestora, procesul tehnologic al detaliului "Inel" a fost dezvoltat.

La alegerea piesei de prelucrat, au fost luate în considerare următoarele: designul, dimensiunile, masa și materialul piesei de prelucrat, precizia și calitatea suprafeței piesei de prelucrat. Pentru această parte, oțelul 30 GOST 14896 # 150; 84 # 150; oțel de calitate din oțel carbon structural, care are cele mai bune proprietăți necesare pentru prelucrare și funcționare ulterioară.

Folosind literatura de specialitate, s-au făcut calculele privind tranzițiile, forțele, puterea, timpul mașinii în timpul aterizării.

Echipamentele și adaptarea la ele sunt alese pe dimensiuni conform dimensiunilor globale ale detaliilor date. Gradul de precizie al mașinilor îndeplinește cerințele tehnice.

Curs de lucru include: piese de desen (A4), iar procesul de ambutisat (format A1), desene detaliate ale instrumentului deformante moare și alte piese de lucru (A3 și A4) nota explicativă, capitolul 3, concluzii, referințe.

Lista surselor utilizate

1. Forjare și ștanțare: Manualul. În 4 tone / Ed. Sfat: E.I. Semenov și colab. # 150; M. Machine Building, 1985 # 150; v.1. Materiale și încălzire. Echipamente. Forjare / Ed. EI Semenova, 1985. 568 p. il.

2. Forjarea și ștampilarea: Manualul. În 4 tone / Ed. Sfat: E.I. Semenov și colab. # 150; M. Machine Building, 1986 # 150; V.2. Ștampilarea cald / Ed. EI Semenova, 1986. 592 p. il.

Ale, de asemenea, a fost introdus un adaptor paralel de programare VIS PPA tip KR580VV55A în cognițiile internaționale 8255A. AAP este capabil să deservească cele 3 apeluri din anexă prin intermediul a trei porturi proprii și de la șa la 8 tije. вибір кристалу = 1 PPA închis = 0 PAP задіяний. Kombinacija scho vіdpovіdaє DРСС înseamnã o notã în registrul RKS kerjujuschogo cuvinte інструкції despre acele scho mae robiti PAP.

OAO Toate tsі funktsії Mauger vikonuvati spetsіalna VІS scho include până la mіkroprotsesornogo kit KR580 am primit titluri de tip Unіversalny sincronă asincronă Programovany Priyomoperedavach USART KR580VV51. tip USART în KR580VV51 znachnіy mіrі Je autonom în robotі svoїy. Toate loturile Alte se Robit USART. Când vidachі danih zvertaєtsya MP pentru a USART la iac zovnіshnogo anexă.

Controlorul robotului PDP Zabezpechiti în anvelopele de tip spolzovlennya sunt posibile pentru scheme de logisticheskih dopomogoy, care trigerev sama so tsebrobleno de exemplu y Mikrolabi ?? ala zrucnіsya koristatisya spetsialnoyu controler VІS acces direct la memoria KPDP. Prașuє КПДП în двойна сильно відмінних unul de la unul moduri: в режимі програмування коли мікропроцесор ???? закладає ?? în noua afacere nebudată și în modul de schimb, dați-mi apelul unei extensii și al OZP. Schema schematică a tipului IMS KPPP KR580VT57 este prezentată în Fig. În modei programvannya stinks.

Articole similare

-

Complexe robotizate (HPC) destinate procesului tehnologic de asamblare - abstract,

-

Avantajele controlerelor programabile pentru automatizarea proceselor (pac)

Trimiteți-le prietenilor: