Entalpia produselor de combustie H este egală cu produsul masei produselor de combustie m prin capacitatea lor termică c și temperatura t, adică H = cmt, unde t = H / st. enthalpy

H este compus din căldura chimică de ardere a combustibilului HxT și căldura de încălzire a aerului HHB, adică H = Hxm + Hnv. respectiv t = (Hx.t. + Hb) / ct. Astfel, atunci când aerul care intră în cuptor este încălzit, este prevăzută o temperatură suficient de ridicată a flăcării (> 1800 ° C). Cu cât este mai mare temperatura încălzirii aerului, cu atât este mai mare temperatura flacării și cu atât funcționarea cuptorului este mai bună.

Creșterea temperaturii flacării poate fi asigurată și prin înlocuirea aerului (parțial sau complet) cu oxigen. Apoi, în formula t = h / c-m, numitorul scade (scade / n) și, în consecință, crește temperatura. Pentru fiecare volum de aer furnizat cu oxigen, 3,762

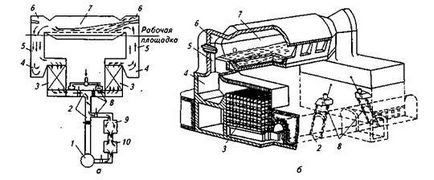

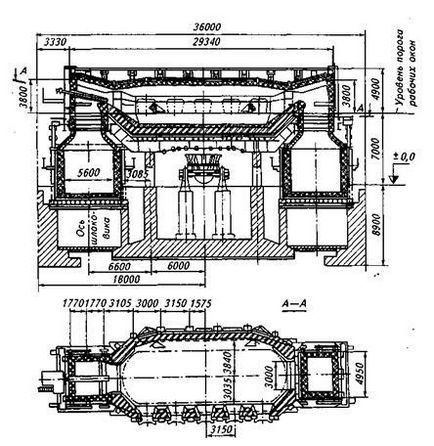

- - coș de fum; 2-bor; 3 - regenerator; 4- camere zgură; 5 - canal vertical; cap 6-; Spațiul 7-ra-boshee; 8 - supape de reversare și control; 9 - cazan de căldură reziduală; 10 - curățarea gazului

volumul de azot de balast. Îmbogățirea aerului cu oxigen conduce la o scădere a cantității de produse de ardere (cu aceeași cantitate de căldură eliberată de combustibil) și, în consecință, la o creștere a temperaturii.

a) din punct de vedere al naturii structurilor, cuptoarele de sobă sunt staționare și oscilante. Majoritatea cuptoarelor de marin sunt staționare, deoarece cuptoarele oscilante sunt mai complicate în proiectare, iar funcționarea lor este mai scumpă. Cu toate acestea, în unele cazuri, instalarea cuptoarelor înclinate se justifică, de exemplu, pentru necesitatea tehnologică de a descărca o cantitate mare de zgură sau de a scoate din cuptor nu toată topirea, ci doar o parte din ea;

Termenul "capacitatea cuptorului" se referă de obicei la masa încărcăturii metalice care poate fi încărcată în cuptor. Masa materialelor suplimentare introduse în cuptor în timpul topirii nu este luată în considerare. În afară de termenul "capacitatea cuptorului", se recomandă termenul "capacitatea cuptorului", la fel și conceptul de "încărcare a cuptorului".

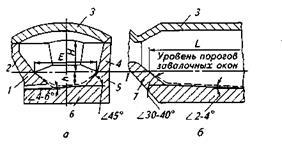

O parte din spațiul de lucru, amplasat sub nivelul pragurilor de ferestre peste-mlastini și format în interior, longitudinal și transversal de la coase, se numește cuptor de baie.

Din toate părțile cuptorului, spațiul de lucru funcționează în cele mai severe condiții - acesta miroase oțel. Elementele de rezistență la spațiul de lucru a cuptorului sunt definite, este de obicei o rezistență pe întreg cuptorul și, prin urmare, calendarul intermediar-TION și reparații capitale. În conformitate cu aceasta, materialele refractare pentru spațiul de lucru

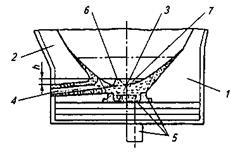

1, respectiv 5, pantele longitudinale posterioare și anterioare; 2, 4 și respectiv pereții din față; 3 - arc; 6 - sub; 7-transversal de la-la

Se impun cerințe stricte, și anume: a) rezistență ridicată la foc; b) rezistența chimică împotriva efectelor zgurii, gazelor metalice și a cuptorului; c) rezistență mecanică suficientă la temperaturi ridicate; d) rezistență bună la căldură atunci când temperatura variază.

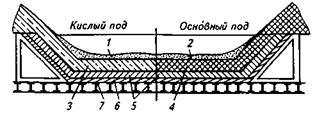

Stratul superior (de lucru) al fundului acid este realizat din nisip de cuarț, care este umplute sau sudat pe cărămizi dinas pre-așezate. Stratul superior al podelei de bază este, de obicei, realizat din pulbere magnezită (mai puțin adesea dolomită), care este umplute sau sudate pe baza cărămizii de magnezit (Figura 16.3).

Cărămizii de cărbune magnesitocromit se caracterizează printr-o rezistență la foc mai mare (1800 ° C), care contribuie la creșterea productivității cuptorului. Fermitatea seifului (numărul de trunchiuri de la repararea la repararea) cărămizilor de magnezit-cromit este de 2-3 ori mai mare decât cea a cina. Cu toate acestea, atunci când se utilizează arcul de cărămizi de magnezit-cromit ca material, este necesar să se ia în considerare o serie de caracteristici ale exploatării sale.

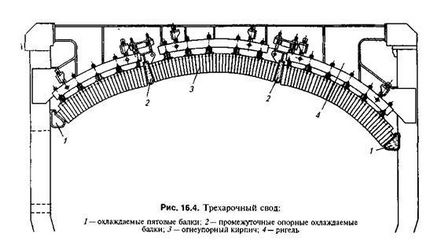

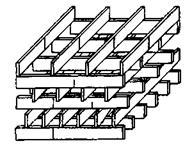

Cea mai obișnuită construcție a bolților de magnezit-cromit este așa-numitul arc cu pendant distanțier. De obicei, toate coridoarele, care intră în inele ale bolții, sunt conectate între ele prin știfturi metalice, care sunt introduse în găurile din cărămizi. Între toate cărămizile inserați plăcuțele de fier (aproximativ 1 mm grosime). În garnituri există găuri pentru trecerea de știfturi care leagă cărămizile vecine.

Fermitatea acoperișului din magneziu-crom este de 600-1000 topiți. Există multe modalități de a fixa acoperișul agățat, asigurându-i durabilitatea de lungă durată, chiar și cu căderea cărămizilor individuale. Unul dintre ele este prezentat în Fig. 16.4.

/ - sudare (nisip quartz); 2-sudura (praf de magnezit, dolomită măcinată la sol); 3 - caramida dinas; 4 - caramida de magnezit; Cărămidă de 5-chamotă; 6 izolație termică (șamotă poroasă); 7 foi de oțel

16.2.4. Capul cuptorului. Spațiul de lucru de la capete se termină cu capete. Capetele trebuie să furnizeze:

1) buna planeitate a tortei pe întreaga lungime a băii (pentru a transfera cantitatea maximă de căldură în baie și cantitatea minimă - bolta și pereții);

2) buna amestecare a combustibilului și aerului pentru arderea completă a combustibilului în spațiul de lucru al cuptorului; 3) rezistența minimă în retragerea produselor de combustie din spațiul de lucru.

Pentru a îndeplini cerințele 1) și 2), secțiunea deschiderilor de evacuare trebuie să fie mici, dar NYM suficient pentru a vitezei de intrare a cuptorului cu aer și combustibil a fost maxi-mal; pentru a satisface cerința 3) secțiunea transversală, dimpotrivă, ar trebui să fie maximă. Acest dublu rol al capului (pe de o parte, servesc ca intrare în cuptorul cu aer și combustibil, iar pe de altă parte - retragerea produselor va arde-TION) este un Engi-foarte complexa provocare placaj pentru designeri - designeri de cuptoare.

La cuptoarele care funcționează cu combustibil caloric ridicat (gaz natural, păcură), se folosesc pe scară largă capetele cu un singur canal (Figura 16.5). Aceste capete sunt structurale simple și necesită un consum redus de materiale refractare. Condițiile necesare pentru amestecarea aerului cu combustibil, precum și podelele de încălzire tehnologic eficiente sunt asigurate de o rată ridicată a debitului de combustibil din arzător sau duză.

16.2.5. camere zgurii. Lăsând la spațiul de lucru al gazelor de ardere ale cuptorului care trec prin capul cuptorului, canalele verticale cad în camere de zgură. camere Zgură servesc la praf capcană și de topire a fost postglaciare particulelor antrenate produse de ardere din spațiul de lucru. Aceasta asigură protecția duzei de regenerare împotriva înfundării. camere cu secțiuni de zgură mult mai secțiune canal vertical, astfel încât gazele de ardere SKO creștere prin ingerarea canalului reduce foarte mult camerele de zgură Xia, în plus, variază și direcția de deplasare a gazelor. Ca urmare, o parte semnificativă (50-70%) a prafului de topire se află în zgură.

Cel mai mare praf se află în zgură. Fracțiunile fine sunt transportate într-o măsură considerabilă într-o conductă (praful de 10-25% se fixează în duzele regeneratoarelor). Pe drumul de mișcare a gazelor de ardere, praful de topire care conține în ele interacționează cu materialele din zidărie. Având în vedere acest lucru, utilizarea cromitului de magnezit cu căldură rezistent

cărămidă. Praful așezat în zgură este o masă mai liberă, dar curățarea zgurii de praf și de zgură este o operațiune foarte intensă a forței de muncă.

16.2.6. Regeneratoare. Din gazele de ardere cu cocs de zgură cu o temperatură

1500-1600 ° C intră în duzele regeneratoarelor. Volumul duzei de regenerare și suprafața de regenerare a acesteia, adică suprafața cărămizilor aderente prin trecerea gazelor, sunt parametri importanți care sunt determinați prin calcule speciale de inginerie termică. Ele depind în mare măsură de performanța de bază a cuptorului - productivitatea și consumul de combustibil.

Regeneratoarele ar trebui să furnizeze o temperatură ridicată constantă pentru încălzirea aerului (și gazului). În cele mai severe condiții,

În această zonă, temperatura și gradul de depunere a prafului sunt cele mai ridicate. Prin urmare, rândurile superioare ale duzelor sunt construite dintr-un cărămidă de magnezit-cromit rezistent la căldură sau din cărămizi forșterite. Rândurile inferioare de duzuri funcționează la temperaturi mai mici de 1000-1200 ° C, respectiv, sunt construite dintr-o cărămidă de sticlă mai ieftină și mai stabilă.

La intrarea în subzonă, fumul schimbă direcția cu 90 ° și o parte din praful de topire se așează pe suprafața spațiului de sub-reglare. Praful de topire se așază pe suprafața cărămizilor, din care este așezată duza. Dimensiunile celulelor scad (în același mod ca și dimensiunile spațiului sub-contracție), condițiile de transfer termic se deteriorează.

În Fig. 16.6 prezintă schema de așezare a unui cap de regenerator cu o zonă variabilă a secțiunii transversale, la care numărul de canale crește de sus în jos. Datorită acestei performanțe a duzei, viteza produselor de ardere rămâne constantă, deoarece secțiunea transversală a fluxului se modifică în funcție de modificarea volumului specific de gaze în timpul răcirii. Ca urmare a adăugării rândurilor longitudinale și transversale, acumularea de căldură de către duza și eficiența funcționării acesteia sunt mărite și, în consecință, crește temperatura de încălzire a aerului care intră în cuptor.

Realizat cu această tehnologie (fără a degrada condițiile de funcționare ale regeneratoarelor), amestecarea intensă a băii conduce la o intensificare

Fig. 16.6. Duză de regenerator cu o suprafață variabilă a secțiunii transversale a construcției combinatului metalurgic Mariupol numit după. Ilyich

/ și 2 - pereții frontali și din spate ai cuptorului; 3-podina; 4 - ieșire din oțel; 5 dispozitive pentru suflare de fund; 6 - cota (pragul); 7- os-tatok din metalul lichid al topirii anterioare

toate procesele de transfer termic și de masă, scurtează durata topirii, îmbunătățesc condițiile: îndepărtează gazele și incluziunile nemetalice, amestecă metalul cu zgură și procedează la reacția de decarburizare. În Fig. 16.7 arată o versiune a dispozitivului în care este prevăzut un prag special (înălțime) pe podea în cazul utilizării tehnologiei, lăsând o parte din metal în cuptor în timpul eliberării.

16.2.7. Clapete de ventilație, conductă de fum. Din spațiul sub-locație, gazele degajate la o temperatură de 500-800 ° C cad în mistreț. Borov sunt proiectate pentru alimentarea gazului, aerului și gazului de la produsele de ardere la regenerator, la cazan sau la cazanul de căldură reziduală. Masoneria este, de obicei, în două straturi: stratul interior al cărămizilor din sticlă, exterior din caramida roșie obișnuită.

Principalele cerințe pentru supapele clapelor sunt: a) simplitatea designului; b) compactarea maximă pentru a împiedica evacuarea gazului din cuptor în atmosfera atelierului și pentru a preveni pierderea aerului furnizat pentru ardere.

De la porci, gazele de ardere intră în coș. Înălțimea țevii este calculată astfel încât forța creată de ea (subpresiunea) să fie suficientă pentru a depăși rezistența la mișcarea gazelor de ardere până la ieșirea în atmosferă.

Hornul este o clădire complexă și scumpă. Înălțimea coșurilor de fabricație a cuptoarelor moderne depășește 100 m. Fumatorii sunt, de obicei, zugrăviți din cărămidă roșie, cu o căptușeală interioară a cărămizilor de sticlă.

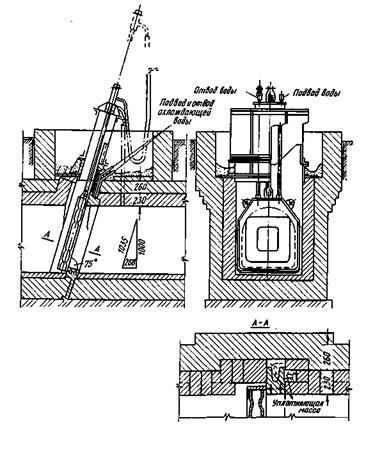

Fig. 16.8. Diagrama unei supape de schimbare a supapei tip clapetă

16.2.8. Elementele de răcire ale cuptorului. Un număr de elemente de cuptor sunt fabricate din metal. În același timp, elemente cum ar fi cadrele și obloanele pereților cortinei, grinzile care susțin bolta spațiului de lucru, supapele de conducte etc. sunt spălate cu gaze fierbinți și necesită răcire continuă. Capacitatea termică a elementelor individuale este foarte ridicată - până la 2,8 MJ / dm 2 h); condițiile de funcționare a acestora sunt deosebit de grele.

Consumul de apă depinde de duritatea sa. Temperatura admisă de încălzire a apei este mai mare, cu atât mai mică este duritatea apei. Se permite, de obicei, încălzirea apei de răcire cu 20-25 ° C, adică 1 litru de apă are 85-105 kJ de căldură. Pentru a reduce debitul de apă, răcirea unui număr de elemente de cuptor este înlocuită cu o evaporare a aburului. La cuptoarele mari cantitatea de abur produsă este de până la 10 t / h.

Articole similare

Trimiteți-le prietenilor: