Produsele din azbociment au devenit foarte răspândite în construcții datorită rezistenței și costului redus al acestora. Cel mai important indicator al calității produselor azbest-ciment este forța azbestului-ciment, care depinde de rezistența pietrei de ciment care intră în el.

1. Tehnologia azbestului.

2. Metode tehnologice de producere a produselor din azbociment.

Cimentul de azbest este un material compozit de construcție, care este o piatră de ciment întărită care este întărită pentru a rezista cu fibre de azbest. Produsele din azbest-ciment sunt produse prin metoda formării unei mase de azbest-ciment constând din azbest, ciment Portland și apă, în anumite proporții.

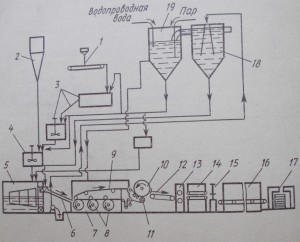

Tehnologia de produse din azbociment diferite de tehnologia produselor pentru construcții pe bază de ciment Portland (a se vedea figura 1) formarea produselor încălzite la 30 ... 40 ° C, suspensia de azbociment care cuprinde mai mult de 10 cantitatea ori mai mare de apă în raport cu greutatea de amestec uscat și azbociment.

Cea mai mare densitate în formarea produselor este obținută prin îndepărtarea din suspensie a cantității maxime de apă prin procese de filtrare. vid de deshidratare și presare mecanică în timpul rulării. Produsele turnate sunt supuse unei tratări hidrotermice la o temperatură de 50 ... 70 ° C pentru a accelera întărirea.

Apa de proces recuperată din suspensia de azbociment se reintroduce în producție, rezultând astfel prepararea suspensiei de azbest-ciment pe apă saturată cu var și gips. Rezistența cimentului de azbest, care este cel mai important indicator al calității sale, este în mare măsură determinată de rezistența piatră de ciment care intră în el.

Metodele tehnologice de producere a produselor din azbociment, în funcție de cantitatea de apă utilizată la fabricarea lor, pot fi împărțite în "umed" și "semi-uscat". Atunci când se utilizează o metodă de producție umedă, produsele sunt formate din amestecuri de azbociment care conțin o cantitate semnificativă de apă și se numesc suspensii.

Figura-1. Schema tehnologică de producere a produselor din azbest și ciment (folii ondulate).

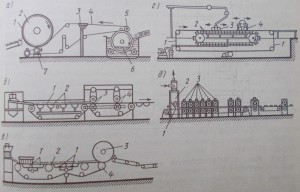

Aceste suspensii pot fi diluate, conținând un total de 8 ... 16% ciment azbest, 92 ... 84% apă sau concentrat, constând din 30 ... 40% ciment azbest, 70 ... 60% apă. În primul caz, 8 ... 10 m³ de apă pe 1 tonă de azbest și ciment, în a doua 2 ... 2,5 m³ de apă. Utilizarea pentru fabricarea produselor din azbociment suspensii diferite concentrații determinate metode de formare și echipamente corespunzătoare (a se vedea figura 2) adoptat.

Una dintre cele mai importante procese tehnologice este formarea care determină proprietățile fizice și mecanice obținute de produse din azbociment (densitate, durabilitate, și altele) și clasificarea indicatorilor economici proizvodstva.V se bazează pe metode de formare a produselor din azbociment pune umiditate inițial sau solide concentrația amestecurilor brute azbociment.

Cantitatea și tipurile de operațiuni utilizate în operațiile de modelare și diagrama schematică a mașinilor de turnare depind de acest indice, deoarece conținutul final de umiditate al produsului semifabricat format în diferite moduri este aproximativ același (18 ... 23%).

-Figura 2. Scheme de mașini de formare:

b-ploskosetochnaya; 1-pânză; box 2-vid; Arbore 3-stoarcere, role de presare cu 4 prese;

in-car company "Magnani-Bell"; 1-alimentator; Banda impermeabila 2 tuburi de pulverizare; Arbore de etanșare 4.

Mașina dlui Magnani; 1 furaj; 2 transportor; Amestec de alimentare 3; Arbore de etanșare 4.

d-mașină pentru formarea amestecurilor uscate; Banda 1-podrezinennaya; 2 unități de alimentare pentru amestec uscat; 3. Apăsați rolele.

În mașinile de turnare:

1. Filtrarea suspensiilor pe cilindri de plasă (pe o rețea și o pânză tehnică) atât sub presiunea hidrostatică a suspensiei, cât și sub presiune.

2. Deshidratarea în vid a pastelor și a straturilor umede de azbociment, formată prin filtrarea suspensiei, utilizându-se atât o plasă cât și o cârpă ca un substrat filtrant.

3. Răcirea prin condensare a straturilor umede de azbest-ciment, așezată pe o cârpă tehnică cu depresare simultană a apei, însoțită de aspirație.

4. Etanșarea prin rulare pe o țesătură tehnică de laminare cu azbest-ciment, înfășurată pe un tambur format din straturi separate.

5. Etanșarea prin rulare pe o bandă impermeabilă a unui amestec semi-uscat de azbest și ciment, fără stoarcerea lichidului.

Pentru un proces normal de întărire a cimentului cu azbest, este necesară o cantitate limitată de apă.

Fabricarea produselor din azbociment

Productia cel mai des utilizat procedeu umed de produse azbociment prin utilizarea unui suspenziy.Harakternoy diluat azbociment caracteristică proces umed de fabricație a produselor este îndepărtarea în timpul formării apei în exces.

Pentru punerea în aplicare a acestei metode de producție se utilizează mașini de formare a foilor de tablă rotundă și a țevilor. O suspensie de azbest-ciment cu concentrație scăzută este filtrată pe un cilindru de plasă rotativ, rezultând un strat subțire de azbest-ciment, saturat cu apă, pe suprafața sa.

Acest strat este apoi deshidratat prin evacuare și compactare prin rulare pe un tambur turnat. Folosirea principiului de filtrare pe cilindrul cu plasă a necesitat utilizarea unor suspensii de azbest-ciment cu concentrație scăzută. Straturile filtrate pe cilindru au o grosime relativ mică de -0,2 ... 0,3 mm. Pentru fabricarea produselor de azbest-ciment de o grosime dată (foi de 5 ... 10 mm, țevi de 8 ... 25 mm), ele sunt formate din mai multe straturi înfășurate unul pe altul.

Rezultatul este un produs cu o structură stratificată. Pentru a accelera procesul de formare a unui articol cu o grosime dată, suspensia de azbest-ciment este filtrată nu pe una, ci pe mai multe cilindri de plasă.

Atunci când se utilizează o metodă de producție semi-uscată, produsele sunt turnate din amestecurile inițiale de azbociment care conțin 12 ... 25% apă din masa azbestului și a cimentului. În acest caz, 0,15 ... 0,25 m³ de apă pe 1 tonă de azbest și ciment. O caracteristică caracteristică a metodei semi-uscate de fabricare este aceea. că modelarea articolelor nu este însoțită de îndepărtarea excesului de apă, adică, practic, apa care este introdusă în masa de azbest-ciment în timpul fabricării rămâne în ea după turnare.

proces semi-uscat pentru fabricarea produselor din azbociment furnizează azbest Fuzz uscate, azbest și amestec de ciment pentru a se obține un amestec de azbest și umiditatea, care pot să apară în diferite etape ale procesului, în funcție de principiul formare primit.

Pe baza unei metode de producție semi-uscate, în anii următori se vor reuși noi procese, cum ar fi turnarea prin extrudare a produselor cu configurație complexă și laminarea din amestecurile semi-uscate de azbociment.

Pentru profilarea produselor din azbest-ciment, a fost elaborată o metodă fără sudură pentru fabricarea foilor ondulate, realizată cu ajutorul unor unități speciale de oprire a undelor. Trecerea la o metodă care nu se suprapune pentru producerea foilor ondulate a făcut posibilă abandonarea utilizării garniturilor metalice pentru profilarea foilor de azbociment și mecanizarea completă a procesului de undă.

Fabricarea articolelor prin metoda formării sub vid este redusă la presarea elastică a articolelor turnate prin una din metodele descrise mai jos. În cazul turnării sub vid, concentrația de masă azbest-ciment de 35 ... 40% intră în baie. De asemenea, cutia de vacuum este mai mică, iar partea inferioară prezintă profilul produsului. Sub influența vidului, pe partea inferioară a cutiei de vid este construit un strat de azbociment.

Caseta de vacuum transferă acest strat într-o matriță de formă netă, care este alimentată într-un dispozitiv de presare elastic. În acest dispozitiv, o pernă de cauciuc este coborâtă pe un produs turnat, a cărui suprafață inferioară corespunde formei produsului. Apoi, apa este introdusă în această pernă sub presiune. Sub presiunea produsului, apa care curge prin plasă este stoarsă, apoi matrița cu produsul iese din presă, produsul este scos din matriță, stivuit pe un palet și trimis într-un depozit de întărire.

Metoda de producție prin injecție

Atunci când metoda de injecție de fabricare în masă azbociment este furnizat la mixer și de acolo în injector, Dispozitiv de depunere de masă sub presiune în spațiul dintre metal și o gaură de plasă formami.Etot acoperit cu cauciuc corespunde configurației produsului viitorului. După umplerea decalajului în suportul de cauciuc în masă este alimentat cu apă sub presiune, produsul este apa condensat este îndepărtat de pe aceasta, forma este deschisă și produsul scos din matriță.

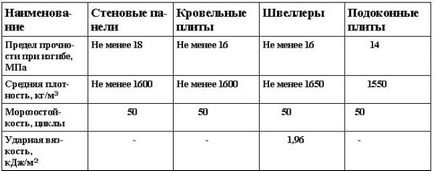

Această metodă de producție vă permite să modelați produse de configurație complexă. Proprietățile fizice și mecanice ale produselor de extrudare sunt date în Tabelul 1.

Tabelul 1. Proprietățile fizice și mecanice ale structurilor și produselor de extrudare.

Formarea țevilor de azbociment pe mașinile de formare a țevilor în formă rotundă

Producția de țevi din azbociment legate de procesul de turnare pentru țevi din azbociment ale unei mașini de cilindru truboformovochnyh, care nu diferă în mod fundamental de procesul de formare a produselor foaie de pe mașinile formatoare de foi. Caracteristici ale conductelor de formare sunt legate pe de o parte cu cerințele privind caracteristicile fizice și mecanice ale produselor finite, iar pe de altă parte -cu dimensiunile liniare și necesitatea de a menține forma.

Densitatea și rezistența conductei de azbociment depinde în mare măsură de grosimea filmului azbest pe care formuetsya.Chem mai subtire film, dens și tubul mai durabil. Motivul este acela că pentru a obține o grosime a peretelui tubului predeterminat, cu o scădere a grosimii filmului crește numărul de rotații format de rulare PIN și, prin urmare, numărul de cicluri de rulare.

Pentru țevile de grad 3 VT-azbest grosimea peliculei nu trebuie să depășească 0,29 mm pentru conductele de brand BT-6- nu mai mult de 0,27 mm pentru conducte de brand BT-9 nu mai mare de 0,25 mm și gradul de țeavă BT-12 nu mai mult de 0,22 mm. Pentru aceste comprimate grosimi de concentrare șlam azbest azbest în baia cilindrului ochiuri trebuie să fie de 6 ... 10%.

Cada mașinii de formare a țevilor este echipată cu plăcuțe de vanitate, numărul cărora atinge trei. În fiecare dintre ele există mixere cu lamă cu o frecvență de rotație de 140 ... 180 rpm. filmul de azbest-ciment format pe un cilindru de plasă este supus deshidratării cu o rolă de presare cauciucată, a cărei presiune atinge 0,5 MPa.

Ca urmare, umiditatea filmului de azbest-ciment pe pâslă înainte de cutia de vacuum nu depășește 53 ... 55%. În partea defuzabilă de vid a mașinii de formare a țevilor, umezeala este îndepărtată mai departe din pelicula de azbociment. Procesul de tratare a țevilor se realizează în trei etape:

♣ prima etapa preîncălzirea aerului de călire un transportor cu role pentru 6 ... 8 h, la o temperatură de 30 ... 35 ° C și o umiditate relativă de minimum 80% .Pe conducta transportoare cu role, nu numai câștigă în putere, dar, de asemenea, testatą, care a avut ca rezultat țevile dobândesc o formă cilindrică regulată.

Țevile primite pe transportor, nu sunt foarte puternice și se pot deforma cu ușurință. Pentru a evita acest lucru, capetele tuburilor proaspăt formate sunt supuse, dacă este necesar, unei corecții suplimentare pentru a elimina ovalitatea și îndoiala.

♣ A doua etapă este întărirea țevilor în bazinele de apă sau transportoarele. În bazine, țevile sunt menținute timp de 1,5 ... 3 zile, în funcție de diametrul conductelor, temperatura apei utilizate și proprietățile cimentului portland utilizat. Temperatura apei din bazine este menținută la 40 ... 60 ° C.

♣ A treia etapă este tratarea finală. Se desfășoară într-un depozit cald, unde sunt stivuite în stive de diametre și ștampile. Pentru a accelera întărirea preliminară a conductelor pe un transportor cu role, acestea sunt umezite cu apă fierbinte.

Tehnologia de producere a energiei prin vid

În ceea ce privește tehnologia de vid, canalele sunt fabricate în conformitate cu TU 21-24-55-74 pe instalații speciale. Un strat de masă de azbest-ciment este aplicat pe o matriță perforată netedă având un canal sub formă de caneluri de 70 mm lățime, adâncime de 40 mm. Această masă este compactată simultan de rolele vibratoare și de evacuare (de pe suprafața inferioară).

Elementul de nervură compactat este transferat printr-un traductor de vid în stivă, unde are loc procesul de întărire. Apoi, elementul este tăiat de-a lungul axei coastelor (unde s-au format depresiuni) și se formează canalele. Datorită formei clare și a rafturilor îngroșate, canalele realizate prin această tehnologie rezistă la compresia încărcărilor verticale mari.

Cu toate acestea, au o rezistență destul de redusă în direcția transversală, ceea ce necesită o manipulare foarte atentă cu ele în timpul transportului. Rezistența finală a canalelor de azbociment nu este mai mică de 18 MPa.

Continuarea articolului Articole de azbest

Articole similare

Trimiteți-le prietenilor: