Aproximativ 72% din toate piesele turnate în greutate sunt obținute din fontă: gri (

3%) și rezistență ridicată (

Materialul din fontă cenușie este cel mai obișnuit aliaj de turnătorie. Proprietățile ridicate de turnare ale acestui fontă permit obținerea unei mari varietăți de piese turnate. Turnările sunt bine prelucrate pe mașini-unelte. Elementele turnate din fontă cenușie sunt în medie de aproximativ 1,5 ori mai ieftine decât cele din oțel, de câteva ori mai ieftine decât piese turnate din aliaje neferoase.

Materialul din fontă cenușie cu grafit lamelar este folosit în principal pentru turnarea pieselor mașinilor. De obicei conține 2,2-3,7% C, 0,2-1,0 Mp, până la 0,3% P, până la 0,15% .S. Gradele de fontă cenușie sunt prezentate în tabelul. P5.

Microstructura fontei depinde de compoziția sa chimică și de viteza de răcire, invers proporțional cu grosimea peretelui turnat.

Detalii privind metodele de obținere a unei structuri diferite și efectul acesteia asupra proprietăților fontelor turnate sunt luate în considerare în secțiunea a doua a cap. XI.

Proprietățile de turnătorie. Fonta cenușie are o onoare ridicată de lichiditate și o mică contracție. Fluxul de fluid crește cu creșterea conținutului de C, Si, P și scade odată cu creșterea lui S. Fluiditatea deosebit de ridicată are turnarea fonică pentru turnarea artistică fină (1,0-1,2% P). Atunci când fonta este supraîncălzită, fluiditatea acesteia crește.

Modificarea oferă structura cea mai favorabilă - cu mici incluziuni de formă de vârf de grafit și este utilizată pentru a produce fonturi din fontă СЧ25-СЧ45 cu bază de perlit. Modificarea este efectuată de aditivi non-mari de 75% ferosiliciu, silicocalciu și alți modificatori într-o cantitate de 0,3-0,6% din greutatea fontei.

Supraîncălzirea fontei înainte de modificare ar trebui să fie mai mare, cu atât este mai mare gradul de fontă. Extracția fontei după modificare trebuie să fie mai mică decât supraviețuirea modificării, în plus, efectul acesteia va dispărea (5-15 minute)

Fierul aliat - crom, nichel etc. sunt folosite pentru turnări de utilizare responsabilă. Dopingul fontă îmbunătățește proprietățile mecanice, rezistența la coroziune, rezistența la uzură, rezistența la căldură și alte proprietăți. Ca elemente de aliere, se utilizează Ni, Cr, Mo, Mn, Al, Cu, Ti. Fiarele de turnare cu aliaj ușor (până la 3% elemente de aliere) au fost utilizate pe scară largă în construcția de mașini. Aceste fonte sunt mai ieftine decât oțelurile corespunzătoare și au proprietăți bune de turnare.

Sunt utilizate pe scară largă piese turnate din aliaje de înaltă performanță aliate, cu proprietăți fizice speciale, de exemplu rezistent la acizi (26-36% Cr), nemagnetice (până la 12% Mn, până la 2% Cu). Aceste fonte sunt mai ieftine decât oțelurile corespunzătoare și au proprietăți bune de turnare.

De înaltă rezistență fontă cu grafit nodular are o rezistență și o ductilitate semnificativ mai mare decât fonta cenușie. Timbre din fontă de înaltă rezistență (vezi tabelul P6). Astfel de fontă este obținută prin modificarea cu magneziu, uneori cu ligatură Mg-FeSi, ceriu și alți modificatori, care sunt introduși în fonta topită conținută în ladă. Una dintre metodele cele mai raționale este modificarea autoclavelor speciale cu presiuni de până la 600-800 kPa. Un modificator, de exemplu 0,2-0,4% Mg, din greutatea fontei este plasat într-un recipient cu găuri care este introdus în metalul lichid. Magneziul se topește, se evaporă (tkip = 1100 ° C), vaporii lui trec prin fontă, separându-se parțial și arzând pe suprafață. Fonta "absorbită" la 0,05% Mg.

Proprietățile fontei sunt determinate în principal de baza metalică (perlit, perlit și ferită, ferită) și pot fi îmbunătățite semnificativ prin tratarea termică. La unele grade de fontă Qв = 800/1200 МПа.

De înaltă rezistență clase de fontă, arbori cotiți, părți de turbine și alte produse critice sunt făcute.

Fonta ductilă cu grafit slab este obținută prin recoacerea pe termen lung a pieselor turnate din fontă albă. Proprietățile mecanice ale fontei maleabile depind în principal de baza metalică. Elementele din fontă perletică KC 45-7 și altele au o rezistență mai mare, cu o plasticitate redusă. Elementele de turnare falsă din fontă, de exemplu, KCH 37-12, având o rezistență mai mică, au o plasticitate mai mare (Tabelul P7). În fonta maleabilă feroasă, deoarece mărimea și gradul mai mare de sferoidizare a grafitului de fulgi se diminuează, rezistența și ductilitatea cresc simultan, ceea ce nu se observă la alte tipuri de fontă.

Una dintre principalele caracteristici ale tehnologiei de producere a fontei este că materialul de pornire este fontă albă care conține 2,2-3,2% C, 0,7-1,4% Si, <=1 % Мп, до 0,2 % Р, до 0,2 % S, имеет низкие литейные свойства: пониженную жидкотекучесть и значительно большую усадку, чем у серого чугуна. Вторая особенность состоит в том, что отливки из белого чугуна могут быть получены сравнительно небольшой толщины. Практи-чески ковкий чугун применяют для получения отливок с тол-щиной стенки до 30—40 мм и массой до нескольких кило-граммов.

Topirea fontei. În producția de turnătorie, mai mult de 90% din fontă este topită în cupole. În ultimii ani, o dezvoltare foarte rapidă a fost realizată prin topirea în cuptoare electrice (inducție și cuptoare de arc), care asigură producția de fontă de înaltă calitate. Procesul duplex se dezvoltă rapid, în special, cupola este un cuptor de inducție.

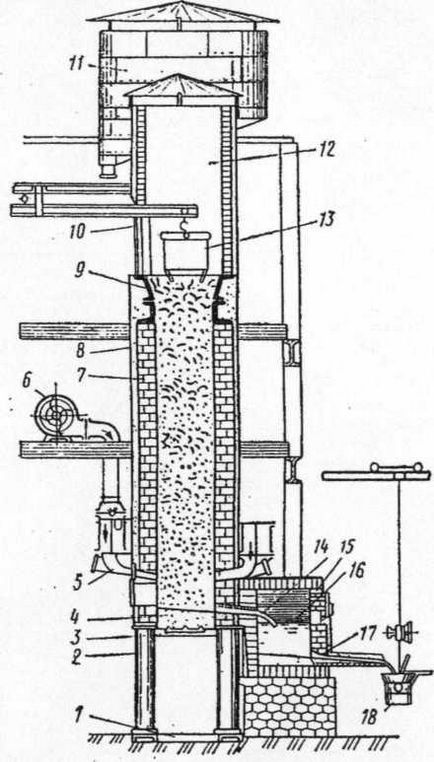

Cupola celei mai comune construcții este prezentată în Fig. 220. Materialele Shih (fontă, kokg etc.) sunt încărcate de sus prin fereastra de încărcare cu ajutorul unei căzi cu fund. Explozia de aer este alimentată prin tuburi în partea inferioară a cuptorului; în cuptoare mari cu cupole, ele sunt plasate în două sau trei rânduri, trei sau patru duri la rând. Fierul și zgura turnată sunt turnate în cuptor și apoi în copiator, unde are loc mediarea compoziției chimice a fierului. Gazele cuptorului sunt îndepărtate în tub cu un dispozitiv de oprire a scântei.

Înainte de a începe lucrul în partea inferioară a cupolei la un nivel de 600-800 mm mai mare

Fig. 220. Diagrama unității cupola cu copiator: / - • fundație; 2 - coloane de susținere> 8 - capac articulat (partea inferioară); 4 - sub; 5 - lănci de aer; 6 - venator; Șapă de 7-chamotă; 8 - carcasa; 9 - plăci din fontă; 10 - pentru, fereastra de încărcare; Și - un detector de scânteie? Conducta 12; 13 - găleată de încărcare; 14 - cupola cupolei; 15 - un fotocopier? 16 - robinet pentru eliberarea zgurii; 17 - robinet pentru eliberarea fontei; 18 - găleată

tuyeres încărcați cocsul și aprindeți-l, formând o așa-numită intepatura goală. Este necesar ca materialul din fontă și alte materiale să se topească în zona de topire la cele mai ridicate temperaturi, ceva mai sus de cureaua de tip tuyere; bucăți de fontă neîntărită, care se toarnă în cuptor, ar cauza răcirea.

Pe un coloshu gol într-o ordine secvențială încărcate porțiuni de metal topit, cocs și calcar, etc.

În timpul topirii, deoarece materialele de încărcare sunt coborâte, acestea continuă să fie încărcate sistematic.

Fierul turnat este descărcat în toiagul de turnare, pro-basting și din nou încorporând manual robinetul din fontă. Zgură, dacă este necesar, este descărcată printr-un robinet de zgură.

În ultimii ani, topirea fontei în cuptoare a fost îmbunătățită semnificativ. Cuptoare cu cupole din ce în ce mai utilizate pe scară largă, cu un design mai perfect - cu un arbore de profil conic, o zonă de topire răcită cu apă fără căptușeală, separarea chu-gunei și zgurii prin intermediul unor sifoane speciale. În locul unei explozii reci, se utilizează o explozie caldă, cu o îmbogățire cu aer a carierei. Acest lucru face posibila intensificarea proceselor de topire, cresterea capacitatii cuptoarelor cu cupola la 80-100 t / h si reducerea consumului de cocs scump si scazut. De asemenea, calitatea pieselor turnate se îmbunătățește semnificativ datorită producției de fontă mai "fierbinte" (1450-1500 ° C).

Atunci când încărcătura de carbură de siliciu este adăugată la încărcătura sub formă de brichete speciale, puritatea fontei este crescută semnificativ în incluziunile și oxizii nemetalici, gazele dizolvate.

Topirea fontei în cuptoarele electrice - inducție și arc - devine din ce în ce mai importantă datorită dezvoltării producției de fontă modificată, de înaltă rezistență și a altor fontă de înaltă calitate.

Cele mai perfecte sunt cuptoarele de inducție (ti-gel), care asigură producerea compoziției chimice exacte a fontei, rafinarea acesteia și supraîncălzirea ridicată.

O dezvoltare vastă este asigurată de procesul duplex, în care se topește fonta din cupolă și rafinarea, rafinarea, supraîncălzirea în cuptorul de inducție. O astfel de metodă face posibilă producerea fontei de înaltă calitate la un consum redus de energie. De asemenea, se utilizează o topire combinată: un cuptor cu arc - un cuptor cu creuzet de inducție și alte opțiuni pentru un proces duplex.

Caracteristicile matritelor. Pentru fonturile gri și de înaltă rezistență, atunci când se aleg materialele de turnare, se ia în considerare temperatura aliajului atunci când se toarnă, ceea ce este de obicei 1200-1400 ° C pentru fonta cenușie, 1450-1500 ° C pentru supraîncălzirea turnării. În cazul fontei fierbinți, amestecurile de turnare și miez, vopselele și pulberile de turnare ar trebui să aibă o stabilitate termochimică mărită.

Atunci când alegeți un sistem de poartă, permiteți o fluiditate bună și o micșorare mică a fontei. Pentru piese simple, se utilizează adesea o sprue cu un singur alimentator. În cele mai multe cazuri, fonta este turnată în secțiuni subțiri ale turnărilor. Pentru sistemele sprinklere mari și complexe de împrăștiere, cu mai multe alimentatoare, se utilizează pentru umplerea uniformă a tuturor părților matriței. Datorită contracției mici, profiturile sunt satisfăcute numai pentru piesele mari sau pentru piesele lor masive.

Fonta albă are o fluiditate redusă și este încălzită la 1450-1500 ° C înainte de reumplere. Prin urmare, amestecurile de turnare trebuie să fie foarte incombustibile. Datorită contracției mari a acestui fontă, amestecurile de turnare trebuie să aibă o complianță sporită; formele în acest caz au profituri mari.

Turnarea fontei în matrițe. Formele mici se toarnă din cupe cu o capacitate de 15-50 kg. Pentru turnarea unor forme mai mari, se folosesc găleți mecanizate de tip tambur cu o capacitate de până la 5 tone. În astfel de găleți, probabilitatea mai mică de stropire și fontă se răcește mai lent decât în găleți cu o suprafață deschisă. Pentru a împiedica pătrunderea zgurii în găleți, aranjați partițiile de reținere a zgurii.

Carcasa găleților este realizată din oțel, în interiorul căreia sunt căptușite cu masă refractară de șamotă, cuve mari - chamotte kir-pichom. Căptușeala căminului este uscată și încălzită la 600-800 ° C pentru a evita răcirea aliajului.

Articole similare

Trimiteți-le prietenilor: