Umectabilitatea stratului de molibden cu aliaje de lipit cu argint este neglijabilă. Pentru a îmbunătăți umectabilitatea, un strat de acoperire cu nichel se aplică stratului de acoperire cu molibden aplicat într-un fel sau altul. Nichel promovează o bună răspândire a aliajelor de lipit. Grosimea stratului de nichel de 10-15 microni este galvanizată pe stratul de molibden care acoperă ceramica, urmată de o ardere. Acoperirea fără chilă este aprinsă în cuptoare cu hidrogen la 980 ° C.

Părțile ceramice pregătite, cu o acoperire metalică cu două straturi după un cadru adecvat și o curățare, sunt lipite pe părțile metalice ale aparatului. Pentru aceasta se utilizează aliaje de lipit solide, în principal argint (/ Pl = 961 ° C) sau aliajele sale cu un punct de topire mai scăzut. Ca eutectic de lipire folosit „cupru - argint“, de exemplu, următoarea compoziție: Ag -28,5%, Si - 71,5% „“ Tempera-a rundă de topire 779 ° sale racorduri C sinterizată pentru echipamente de vid electric trebuie să reziste la vat .. temperatură nu mai mică de 450 ° C, fără a rupe vidul - densitatea care corespunde temperaturii la care aparatul a fost evacuat din ceramică cu lipire metalică în cuptoare electrice într-o atmosferă de hidrogen și azot la temperatura de 1030 ± 10 ° C (lipire argint) sau 820-830 ° C La lipirea cu aliaj Ag-Si, tehnologia de lipire pe mai multe etape se termină cu un a Tocuri metalice de înaltă calitate cu ceramică.

Împreună cu tehnologia în mai multe etape, a fost dezvoltată o tehnologie cu o singură etapă pentru lipirea ceramicii cu metale active Ti, Zr, numită "sudare cu compresiune termică". Esența acestei tehnologii constă în faptul că joncțiunea este formată într-o singură operație fără metalizare prealabilă cu molibden și acoperire cu un al doilea strat de nichel ca urmare a interacțiunii dintre fazele solide. Sudarea are loc sub presiune de până la 20-30 MPa și cu încălzire simultană până la 1000 ° С. Cu toate acestea, domeniul de aplicare al sudării prin compresiune termică este în esență limitat. Vitezele de etanșare se pot obține numai atunci când coeficienții de dilatare ai metalului activ și a ceramicii sunt complet coordonați pe întreaga gamă de temperaturi, începând de la temperatura de solidificare a lipitorului la temperatura camerei. În particular, rezultate bune sunt obținute printr-o joncțiune de titan cu ceramică forsterită, coeficientul de dilatare liniară a căruia coincide aproape complet și se ridică la 9-9,5-10

6. Ca lipire pentru lipire folosind ceramica cu aliaj de titan eutectic cu un roi evap de topire 779 ° C, nichel pur și cupru, cu care titan-E formează un eutectic de topire scăzut înseamnă-ing un punct de topire 970-1000 ° C Titanul cu ceramică este lipit în cuptoare vidate în vid, în care se menține un vid de cel puțin 1 cPa.

Al treilea tip de metalizare este tehnologic cel mai complex, deoarece cerințele pentru dimensiunea stratului aplicat sunt foarte dure. Grosimea stratului este de aproximativ 1 μm, uneori chiar mai puțin, iar lățimea stratului uneori nu depășește 1 μm. Aplicarea unor astfel de filme subțiri cu respectarea exactă a

Aceste dimensiuni sunt realizate prin acoperirea suprafeței articolului în vid cu atomii de metal prin condensare. De asemenea, s-au aplicat metode de pulverizare cu plasmă și cu arc în instalații speciale de ceramică prefabricată. Metalizarea în strat subțire necesită un grad foarte ridicat de puritate a suprafeței produsului, purificarea absolută din vaporii de apă adsorbiți și alte substanțe, încălzirea substraturilor la 250-400 ° C. Acoperirea cu pelicule subțiri se aplică fără ardere, iar legătura dintre ceramică și metalul pulverizat are un caracter de aderență.

În cazul sudării prin difuziune utilizând titanul ca metal activ, ca și în cazul tehnologiei în mai multe etape, se formează un strat de tranziție între titan și ceramică. Formarea acestui strat dens și durabil se datorează faptului că titanul este oxidat într-un oxid care interacționează cu oxizii în ceramică. Ca rezultat, există o fază vitrifică multicomponentă> care este un strat de tranziție.

§ 10. Prelucrarea mecanică

2 L 6 din 10 Microharditate HV ID G Pa

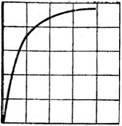

Fig. 26. Corelarea între microhardness și duritatea lui Mohs

Fig. 27. Etapele de prelucrare a ceramicii

Tratamentul mecanic al ceramicii este un proces laborios și complex, al cărui scop este producerea de articole cu un grad înalt de precizie. În unele cazuri, produsul necesită un tratament mecanic, de exemplu, înainte de metalizarea cu un strat subțire. Unii woode-Lea, cum ar fi substratul corundum pentru circuitele de film subțire integral-ERALE „microplaca pentru stivuibil mo-moduli Unele condensatoare ceramice, rulmentul-crestături de alunecare și mai multe detalii dispozitive de vid necesită prelucrare suplimentară, ca și prin tehnici convenționale pentru a produce de la Nu este posibil un produs de înaltă precizie. În unele cazuri, devine necesar să se imprime o formă de profil produsului cu respectarea precisă a tuturor razei de curbură, precum și a orificiilor de găurire. În unele cazuri, abaterea de la mărimea specificată nu trebuie să depășească cota de micrometru. Starea suprafeței produsului este evaluată prin precizia și puritatea sa. Sunt stabilite 11 clase de precizie (GOST 10336-80), care caracterizează corespondența cu dimensiunile date ale produselor, iar un tratament mai precis corespunde unei clase mai mici în ordine. Suprafața (rugozitatea) este estimată conform GOST 2789-73. Au fost stabilite paisprezece clase de puritate a suprafeței. Starea suprafeței este determinată de profilograful său, care reflectă nereguli, proeminențe, depresiuni (pori) și fisuri.

Prelucrarea mecanică a ceramicii poate fi produsă în diverse moduri: tăierea, măcinarea, tratarea cu ultrasunete. Cel mai frecvent tip de tratament este măcinarea: plat, rotund. față, interior, etc. Pentru a șlefui ceramica, puteți folosi diverse materiale abrazive, cum ar fi corindonul natural și artificial, carbură de siliciu, carbură de bor. Cu toate acestea, în prezent, folosiți în mod predominant (ca și mai eficient) diamantul artificial, în unele cazuri - nitrură de bor cubică (borazon, elbor). Mecanice minut obrabot, în special măcinare, aceasta depinde de proprietățile ceramicii, cum ar fi duritatea, friabilitate, rezistență, porozitate, starea suprafeței, rezistența la căldură și proprietăți ab materialul razivnogo și unealta. De asemenea, depinde de viteza de îndepărtare a ceramicii, a forțelor de presare, răcirea produsului lustruit și alte condiții de prelucrare.

Cea mai importantă proprietate a ceramicii, care determină prelucrarea datelor sale, este duritatea. Există mai multe metode de evaluare a durității. Metodele cele mai acceptate sunt scara mineralogică a lui Mohs și "Microharditatea". Materialele ceramice au o duritate Mohs de 6-9.5. Corelația dintre duritatea Moh și microgritatea este dată în Fig. 26. Ware, în care Mohs de duritate mai mică (microduritate de 8 până la 150 MPa), în ceea ce privește prelucrarea yc -lovno denumită moale, dar mai mare de 8 (microduritate de mai mult de 150 MPa) -k solid.

O proprietate importantă a ceramicii este fragilitatea acesteia, care este de obicei definită ca raportul rezistenței la forța de forfecare la rezistența la rupere. Conform formulei

X = ° cdv / ° ori • unde X este criteriul de fragilitate.

Pottery. pentru care x> 1 [2], este considerat fragil. În procesul de măcinare, fragilitatea, așa cum o vom vedea mai târziu, este o proprietate utilă, și cu fragilitate crescătoare, condițiile de măcinare sunt îmbunătățite. Rezistența mecanică a ceramicii, ca proprietate care reflectă într-o anumită măsură densitatea, micro- și macrostructura, distribuția fazelor, gradul de cristalizare, distribuția porilor, afectează în mod semnificativ procesul de măcinare. Porozitatea ceramicii agravează starea suprafeței sale și reduce clasa de chisto. Rezistența termică a ceramicii trebuie să fie astfel încât atunci când este încălzită în timpul măcinării, aceasta să nu se colabe.

Prelucrarea mecanică a ceramicii prin măcinare se efectuează în trei etape: prăjire, finisare și pre-vodcă (figura 27). Aceste etape diferă în ceea ce privește cantitatea de ceramică la sol și în starea suprafeței sale (Tabelul 9). În prima etapă, până la 80% din materialul care urmează a fi îndepărtat este măcinat, procesarea fiind efectuată la viteze mari cu o unealtă cu granulație grosieră, ca urmare a căruia pe suprafață rămân riscuri adânci și chipsuri. Avantajul în mărimea piesei poate fi de 0,3-0,5 mm, este unul și două fețe și depinde de dimensiunea piesei. În cea de-a doua etapă de măcinare, volumul materialului măcinat scade, rugozitatea suprafeței este de asemenea redusă, deoarece a doua etapă de prelucrare este realizată cu o unealtă abrazivă cu o granulă mai mică. În cele din urmă, a treia etapă - până la dimensiunea nominală - se realizează de obicei prin măcinarea pulberilor de diamant (paste) cu granularitatea dorită. Etapa de finisare este identificată cu polizarea, unde se obține o clasă de precizie de 1-3.

În procesul de măcinare,

Tabelul 9. Etapele de măcinare cu diamante a ceramicii

Articole similare

-

Prelucrarea pieselor ceramice - tehnologie si echipamente pentru productia de echipamente electrice

-

Sartibaev tr dontu - caracteristici ale procesării diamantelor de ceramică

Trimiteți-le prietenilor: