Tehnologia reparării schimbătoarelor de căldură

Tehnologia reparării schimbătoarelor de căldură

În timpul funcționării prelungite se produce erozive și conducta de uzură corozive și coajă: contaminat căldură suprafețele de transfer și scade eficiența transferului de căldură. defecte tipice sunt de a reduce grosimea peretelui, de jos, corp, fistulele în sudurile, deteriorarea suprafețelor de etanșare, fisuri pe părțile de carcasă și țevi, urme de lovituri, lejeritatea și lacunele din rularea tuburilor în plăci tubulare, crescând diametrul alezajului în tubesheets, peptică, intergranulare și alte tipuri de stâlpi corodare, elemente de fixare filetat, umezeală sau deteriorarea izolației.

Structura ciclului de reparare a echipamentului este diferită și depinde de natura producției, de tipul aparatului și de sistemul de refrigerare ca întreg. Toate echipamentele de schimb de căldură ale unităților de refrigerare sunt operate cu efectuarea, la fiecare trei luni, a inspecției preventive, a întreținerii anuale, a reparațiilor medii (după 3 ani) și a reparațiilor capitale timp de 12 ani. În unele cazuri, se limitează la două tipuri de reparații - curent și capital.

Când verificați etanșeitatea consulturi flanșe, scurgeri eliminând, opera supape de ridicare sau cutaways sigilii, inspectați dispozitive de control, dispozitive de siguranță, verificați tensiunea curelele de transmisie din aparatul cu ventilatoare și mixere, jgheabul purificat un condensator cu reflux.

În întreținere efectuate lucrări suplimentare: supape de demontare parțială și de îndepărtare, cutaways a tuturor sigiliilor, înlocuirea garniturilor, prin etanșare la armare, de relief de reparații și verificați supapele în condensatoarele de irigare - demontarea și curățarea foi de șicane și a conductelor, curățarea și reglarea dispozitivelor de distribuție a apei.

Când recondiționarea în plus față de repararea volumului mediu efectua lucrări la înlocuirea tuturor tuburilor anechoice anterior (când silencing mai mult de 15% din tuburi), înlocuirea conductelor și secțiuni având o înlocuire țeavă de scurgere cu uzură mai mult de 25% din grosimea peretelui, repararea și înlocuirea valvelor, inspectarea navelor inspector Gosgortechnadzor URSS.

Curățarea schimbătoarelor de căldură. O bună curățare a suprafeței de transfer de căldură nu numai că sporește transferul de căldură, dar contribuie și la longevitatea aparatului. Curățarea se efectuează prin metode chimice, mecanice, hidraulice cu ultrasunete sau mixte.

Metodele mecanice de curățare sunt utilizate pentru curățarea tuburilor schimbătoarelor de căldură. Dispozitivul de curățare constă dintr-o bară rotativă cu un instrument de tăiere la capăt. Bara împreună cu dispozitivul de acționare (foraj electric sau motor de aer) este atașat la căruciorul care se deplasează de-a lungul monorailului, pe măsură ce tija se deplasează de-a lungul tubului schimbătorului de căldură. Tija rotativă este închisă într-o țeavă care protejează mâinile muncitorilor și în același timp servește ca o conductă pentru alimentarea cu apă în scopul spălării depozitelor. În mod orizontal, dispozitivul este mutat manual. Pentru a curăța tuburile în formă de U ale schimbătorilor de căldură și țevilor cu diametru mic, sunt utilizate arbori flexibili, care sunt acționați de diverse tipuri de motoare.

Uneltele folosite în curățarea mecanică sunt diverse: burghie, manere, tăietoare, burghie, tăietori.

Când se spală cu nisip, nisipul împreună cu apa este alimentat în mașina care urmează să fie curățată ("umed" cu sablarea). Dacă nisipul este introdus în apă cu un curent de aer, atunci în acest caz se curăță un amestec de apă, aer și nisip.

Când hidropneumatică curățarea conductei este alimentat prin aer apă presiunea apei pistol 0.5-.6 MPa și presiunea aerului de 0,7-0,8 MPa, la un raport de 1: 1. dilată Aerul comprimat, dramatic crește viteza de circulație a apei, care începe să se miște cu jerks cu vortexuri intense, care contribuie la distrugerea sedimentelor.

Durata curățării, comparativ cu cea mecanică, este redusă de 8-10 ori.

În apă de curățare hidromecanic presurizat la 70 MPa prin pompa de înaltă presiune alimentează un furtun flexibil, în postul tubular, la capătul căruia este întărită cu deschiderile situate în cele mai multe cazuri, la un unghi de 45 ° față de axa tijei de. Această metodă necesită anumite precauții, dar permite curățarea rapidă și fără eroziune.

Atunci când apa este introdusă în tija tubulară, dacă vârful este făcut dintr-un tăietor de carbură sau un burghiu, este posibilă curățarea tuburilor cu o grămadă solidă. Presiunea apei în acest caz nu depășește 1,0 MPa.

Metoda cea mai simplă și cea mai fiabilă de prevenire a depunerilor pe pereții conductelor este ultrasonică. Esența sa constă în faptul că vitezele de propagare ale valurilor în metal și în depuneri sunt semnificativ diferite, iar atunci când are loc deformarea în zona de frontieră, stratul subțire de depozite este distrus în mod continuu.

În cazul în reutilarea instalațiilor industriale, în acele cazuri în care un circulă cicluri de răcire cu apă nu furnizează dispozitive eficiente de purificare a apei din nămol, este recomandabil să se utilizeze condensatori pseudoboiling ( „auto-curățare“ condensator). În procesul de lucru sub acțiunea particulelor de nisip, suprafața țevilor este curățată de lagăr și scară (figura 112, d). Dezavantajul acestui condensator eficient este uzura eroziunii corozive a pereților condensatorului și necesitatea de a produce conducte din acest motiv numai din oțelul aliat.

Ordinea de reparare. Ordinea operațiilor de întreținere după preparare deconectat de la unitatea de circuit si inscrie in repararea, după cum urmează: dezmembrarea de armături și conducte, demontarea conexiunilor filetate, eliminarea capace, trape, foi de tub gradație, în cazul în care permite proiectarea aparatelor, verificarea densitatea și rezistența tuburilor și fixarea lor pe tubesheets prin pneumatice sau hidraulice de testare, bruiajului nervurare (obvarka) tuburi din tubesheets, țeava de extracție din carcasa pentru înlocuirea, producția de conducte noi cu pretratarea Erste în zăbrele și stripare capetele țevilor, repararea unor părți ale corpului, tăierea și tăierea garniturilor, elemente de fixare de preparare, asamblarea dispozitivului, testați densitatea și puterea de punere în funcțiune.

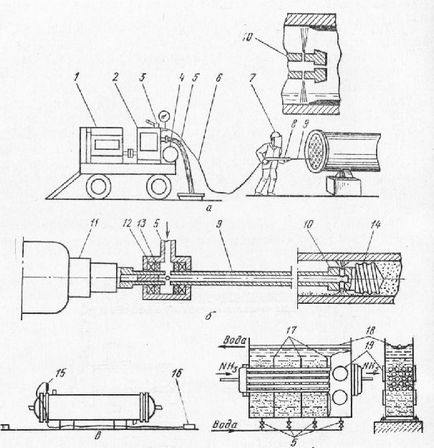

Fig. 1. hidrodinamic (a) și hidro (b) curățarea schimbătoarelor de căldură, instalația de curățare a traductoarele cu ultrasunete (c) și schema de „auto-curățare“ a condensatorului - condensator cu un flux pseudo fluidizat de nisip (g):

1-motor; 2 - pompa; 3 - regulator de presiune; 4 - rolă de furtun; 5 - alimentarea cu apă; 6 - furtun flexibil de înaltă presiune; 7 - scutul; 8 - panou de control ("pistol"); 9 - o tijă goală; 10 - pulverizator cu duze; 11 - burghiul; 12 - rulmentul; 13 - manșetă; 14 - burghiu; 15 - convertor; 16 - generator; 17 - partiții; 18 - tava de scurgere; 19 - ferestre de observație

Repararea schimbătoarelor de căldură începe cu verificarea densității lor. Scurgerile în schimbătoarele de căldură sunt detectate atunci când sunt testate prin presiunea apei (crimpare). Atunci când aparatele testate mănunchi de tuburi dintr-o bucată de apă este introdusă în spațiul inelar și ridicarea presiunii la un test de presiune, aparatul este verificat pentru absența scurgerilor din foaia de tuburi și țevi din cavitate. În caz de dificultate în eliminarea apei dintr-o scurgere în refrigerare schimbătoarele de căldură aparate determinate de presiune cu aer sau azot (test de presiune a aerului) uscat verificarea obmylivaniem sau detectoarele de scurgere. Țevile detectate cu scurgeri pot fi amortizate de dopuri temporare pentru a continua testarea.

Când se repară schimbătoarele de căldură, după cum sa menționat mai sus, este permisă blocarea a cel mult 15% din tuburi. Corectarea tuburilor înfundate se efectuează pe dispozitive cu șurub prin glisarea dornului cu tijă pe tija. Țevile se blochează de ambele părți cu dopuri pe fir sau pe lipit.

Când înlocuiți țevile laminate tăiate în spatele grilajului de țeavă cu un tăietor special sau răzuit pentru a reduce grosimea peretelui și apoi îndepărtați. Toate aceste operațiuni sunt efectuate astfel încât să nu deterioreze suprafața găurilor din grătar. Forarea este efectuată printr-un burghiu cu un capăt neted de centrare egal cu diametrul interior al țevii și o parte de tăiere egală cu 3/4 din diametrul exterior al țevilor. Reducerea grosimii țevilor reduce în mod drastic stresul în conexiunea laminată, iar conducta este ușor de îndepărtat. Pentru a nu lăsa țeava în spațiul de coajă, o bară metalică este introdusă în ea din altă rețea de țevi sau sunt utilizate dispozitive.

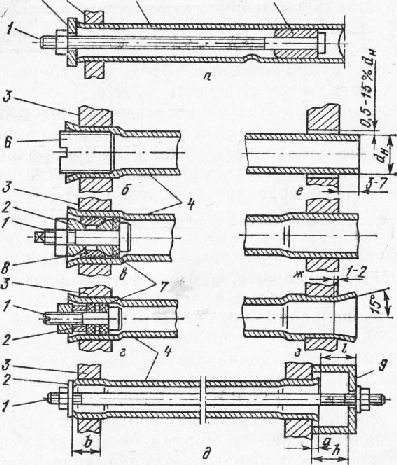

Fig. 2. Repararea schimbătoarelor de căldură: corectarea danturilor în țevi (a), blocarea țevilor defecte cu un dop de șurub (b); garnitura de cauciuc cu conuri de expansiune (c), garnitura din cauciuc pentru perioada de testare (g); tragerea tubului defect (d) și etapa de rulare: inserarea în grătarul țevii (e) podvaltsovka (g) și bordurarea și crinolina final (s);

1 - bolțul; 2 - piese de presare; 3 - rețea de tuburi; 4 - conducta schimbătorului de căldură; 5 - fișă calibrată; 6 - fișă filetată; 7 - garnituri din cauciuc; 8 - rușine de oprire; 9 - ceașcă de sprijin

Țevile fixate în grilajul tubular prin sudare sunt scoase din mașină prin tăierea manuală a unei cusături inelare sau prin tăierea capătului țevii și a canulei cu ajutorul unui frezat de frezat, condus de un arbore flexibil. Înainte de a înlocui tuburile defecte, găurile noi din grilele tubulare sunt curățate, suflate și suflate. Riscurile longitudinale pe suprafețele găurilor sunt răzuite cu o racletă. Rugozitatea suprafeței în găurile pentru rulare nu trebuie să fie mai mică decât Ra 0,80 μm.

Capetele țevilor sunt curățate, șterse, țevile sunt introduse în grilă, iar golurile sunt aruncate cu aer. Decalajul nu trebuie să fie mai mic de 0,5 și mai mare de 1,5% din diametrul conductei. La goluri mici, este dificil să se introducă țevi în rețeaua de conducte, iar la goluri mari există riscul pierderii rezistenței țevilor și a densității îmbinărilor. Încălzirea începe cu ciocanele - kk - distribuția capătului conductei pentru fixarea acesteia în orificiu. Rularea este realizată prin laminare cu o lungime de role de 10-12 mm, depășind grosimea rețelei de tuburi. După rularea tuturor țevilor, dilatarea finală se realizează cu o rată de 15-20% din grosimea peretelui tubului laminat, iar capetele țevilor sunt selectate la un unghi de 15 ° față de axa țevii. Privaltsovku executa role de fixare, final zaproltsovku și role de flanșă laterală (cu role).

Mai întâi, toate tuburile sunt extinse într-o rețea, apoi în cealaltă. Cu un număr mare de tuburi înlocuibile, ordinea de rulare este după cum urmează. Mai întâi, rotiți cele patru țevi în cruce și apoi toate tuburile de-a lungul perimetrului, după care toate celelalte.

Calitatea este verificată prin inspecție pentru fisuri și fracturi, fantă de-a lungul marginii conductelor, și asigurați-vă că nu există clar definite de tranziție între și laminate și o parte nevaltsovannoy.

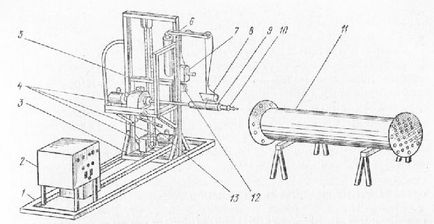

Adaptările. La repararea schimbătoarelor de căldură pot fi utilizate dispozitive care funcționează în modul semi-automat. Un exemplu este masina evazata care poate fi folosit cu schimbarea instrument adecvat pentru extindere, fasonare și îndepărtarea tuburilor de schimbătoare de căldură, precum și pentru tăierea caneluri circumferențiale în alezajele schimbătoarelor tubesheets cu tuburi cu diametru de 14 până la 57 mm. Mașina funcționează în mod manual, automat și semi-automat. Pe cadrul mașinii se află un cărucior, deplasat orizontal cu ajutorul unui mecanism cu lanț. Este echipat cu un cadru vertical, de-a lungul căruia se mișcă un cadru orizontal dispus cu un dispozitiv de extindere. Pe verticală, cadrul de acționare este de asemenea antrenat de o transmisie cu lanț, iar în direcție transversală printr-o pârghie.

Fig. 2. Masina de extindere:

1 - cadrul mașinii; 2 - dulap de comandă; 3 - Cărucior în mișcare orizontală; 4 - reductoare cu deplasare verticală, orizontală și cu ardere internă; 5 - cadru aranjat vertical; 6 - contrabalansarea încărcăturii; 7 - coordonator al mișcărilor verticale și orizontale; 8 - panou de comandă la distanță; 9 - arbore telescopic în carcasă de protecție fixă; 10 - capul dispozitivului de prindere cu racordul articulat cu arborele și încuietoarea de fixare; 11 - schimbător de căldură cu cochilie și tub; 12 - apăsarea butonului de comandă; 13 - pârghia de mișcare a secțiunii transversale

deplasările verticale și orizontale ale declanșatoarelor este controlată de coordonator la distanță și de control și selectarea modurilor de operare Servomotorul evazata panoului la distanță dispus pe carcasa de protecție a arborelui telescopic. Tuburi expandabile în găurile tubesheets funcționează instrumentul fixabile într-un cap pivotant conectat la arborele. Când tăiați, tăiați și tăiați canelurile în grătar, motorul cu roți dințate este acționat de la butonul cu buton.

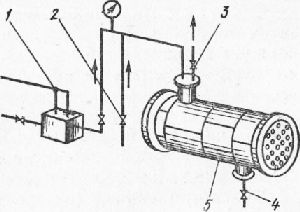

Fig. 3. Verificarea hidraulică a spațiului inelar al aparatului:

1 - presă hidraulică; 2 - bay cu apă; 3 - priză de aer; 4 - scurgerea apei; 5 - locurile de inspecție la un test de presiune de încercare

Se prepară fistule și fisuri în detaliile corpului și în cochilii. După toate lucrările de sudare a navelor de piese de locuințe care urmează să fie inspectate Gosgortechnadzor URSS hidraulice supuse testului. Împingerea aparatelor de cochilie și tub de construcție rigidă se efectuează cu capacele îndepărtate și calitatea rolei verificată în grile. Când aparatul este umplut cu apă înainte de testare, este necesar să se asigure, cu orice proiect, ieșirea de aer din cavitatea de încercare (figura 3).

Articole similare

-

Reparații - schimbător de căldură - o enciclopedie mare de petrol și gaze, articol, pagina 2

-

Instalarea tehnologiei stației de pompare a apelor reziduale și a regulilor de instalare

Trimiteți-le prietenilor: