Demontarea, dezmembrarea și defectarea

În funcție de capacitățile de producție ale întreprinderii și de caracteristicile de proiectare ale motorului, acesta poate fi reparat pe navă sau în atelier. De regulă, în timpul reparațiilor majore, motorul este demonstrat (scos din subsolul navei) și livrat atelierului pentru reparații. Motoarele diesel mari de dimensiuni mari de la fundație nu sunt îndepărtate, ci demontate de unități separate.

repararea motorului în magazin reduce timpul de reparații, dar mai târziu la bordul unei nave pentru instalarea și alinierea motorului poate fi foarte consumatoare de timp, astfel încât nevoia de demontare, în fiecare caz în parte trebuie să fie justificată.

Când motorul este reproiectat în atelier, principalele etape sunt: dezasamblarea; defect (detectarea deteriorării și deteriorării); restaurarea pieselor; fabricarea de piese noi în locul celor respinse; nodal; ansamblul general al motorului; testarea în magazin; instalarea pe fundația navei; testarea pe o navă.

Dezasamblarea începe cu motorul decuplat de la toate conductele după scoaterea lor din apă și de la motor și uleiul de combustibil; apoi scoateți de pe instrumentația motorului armătura; toate găurile sunt închise cu dopuri. În același timp, lucrează la demontare platforme, conduce la accesorii și alte părți care se conectează motorul la structurile corpului navei. Apoi, împărțiți flanșelor arborelui cotit și arborele de antrenare, motorul este deconectat de la fundația navei, este descărcat și transportat la atelierul unde plasat într-o poziție orizontală, pe un grinzi speciale fundație sau metal.

Demontarea motorului este unul dintre cele mai importante procese tehnologice de reparare, determinând în multe privințe durata și costul acestuia. Demontarea necorespunzătoare duce deseori la deteriorări și, uneori, la pierderea pieselor.

Procedeu de demontare a motorului și a navei în esență același magazin, dar dezasamblare în magazin mai ușor și mult mai eficient, așa cum se realizează în condiții mai favorabile. Secvența de dezasamblare a motorului depinde de design; în fiecare caz în parte, demontarea trebuie efectuată în conformitate cu instrucțiunile producătorului.

O atenție deosebită atunci când motoarele diesel de dezasamblare trebuie acordată branding și etichetare detalii și locuri pentru a le instala în conformitate cu instrucțiunile pentru a instala ansamblul în părțile ulterioare corect. La întreprinderile specializate care repară motoarele diesel de mare viteză de același tip, ele nu marchează piesele atunci când se demontează.

Secvența demontării motoarelor având ca partea principală a cadrului de bază de bază, aproximativ după cum urmează: mai întâi, eliminați instrumentele de măsură, apoi echipamente electrice, conducte, tije ale pompei de combustibil și regulatorul de viteză este îndepărtat rafturi pârghii de supape, pistoane și supape tijă cu balamale de unități, carcasa de viteze, arborele cu came, chiulasa, capetele conectorului inferior produc tije și rotirea arborelui cotit, pistoanele ridicat secvențial cu tije, extragerea lor din p ilindrov. Apoi, cilindrul este manșon extrudat, cilindri separați, (blocul cilindrilor), îndepărtați roata de mână este deschis și lagăre de tungsten, arborele cotit a ridicat și a pus-o pe cutie. Înainte de extrudare mâneci cilindru zarubashechnoe spațiu decojită și supus testului hidraulic, manșoanele drive după demontare mai ușor pentru a produce cilindrii individuali sau blocul cilindrilor. Dacă dezasamblarea este supusă mai multor motoare identice, atunci detaliile lor, de regulă, nu se descompun. Reparare motoare de mare viteză, așa cum sa menționat deja, pentru a produce întreprinderile specializate, care au implementat fabrici de expertiză tehnologică de producție la scară largă în masă sau a acestor motoare. De înaltă precizie de prelucrare, standardizarea și interșanjabilitatea multe părți permit să efectueze reparații la diagrama de flux cu o cantitate semnificativă de depersonalizare-părți; Evitați depersonalizarea numai a pieselor prelucrate în comun. La un număr de întreprinderi, dezmembrarea motoarelor este precedată de spălarea lor externă în mașini speciale de spălat.

La motoarele tipul inițial de cruce detașat de tija pistonului și elementul transversal crosshead doar după piston de ridicare, împreună cu tija, este scos din cilindru. Apoi, fixat temporar paralel dezasamblată conexiune crosshead cap și conectarea manivelă tija de rulment (manivelă arborelui cotit este la punctul mort superior). Rotiți încet arborele cotit, scoateți tija de legătură din cadru și scoateți-o, scoateți capul de traversare și paralelele.

La dezasamblarea oricărui motor, se recomandă următoarele reguli generale:

- piesele și țevile sistemelor și instrumentelor ar trebui amplasate în locuri pre-pregătite;

- demontarea trebuie efectuată numai cu instrumente și dispozitive special concepute pentru acest scop;

- când dezasamblați, nu aplicați forță excesivă și dacă ansamblul nu poate fi dezasamblat, aflați motivele;

- acoperiți toate cavitățile deschise cu capace speciale (utilizați ca decoctări de decoct și cârpe interzise);

- capetele tuburilor trebuie blocate cu dopuri din lemn sau dopuri speciale;

- dacă piesa este fixată cu mai multe piulițe, mai întâi slăbiți-le mai întâi și apoi opriți-le; fructe cu coajă lemnoasă după demontarea navertyvat înapoi pe șuruburile sau penelor, iar dacă acest lucru nu se poate face, nuci pe fiecare nod pentru a colecta pe un fir separat cu tag-ul.

Următoarea etapă este un subansamblu, adică dezmembrarea ansamblurilor în părți separate.

Uneori, atunci când motorul în atelierul de reparații, în scopul de a reduce masa motorului și pentru a preveni posibila deteriorare a pieselor și componentelor sale, atunci când descărcarea navei și transportat la dezmembrarea atelier produse de unități individuale de pe navă și le trimite la magazin. Motorul ușor este deconectat de la fundația navei și este trimis și la atelier.

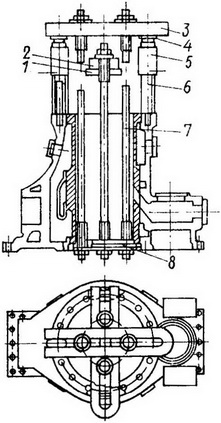

Luați în considerare tehnologia de dezmembrare a unora dintre cele mai importante componente ale motorului. Extrudarea bucșelor cilindrului este făcută pentru a le înlocui și, uneori, pentru a curăța spațiul de apă. Bucșele sunt presate cu ajutorul dispozitivului prezentat în Fig. 104. capătul inferior al manșonului este adus pe disc 8 având patru deschideri circulare, în care planta tije 7. Deasupra stud cilindrului montat patru suporturi 6 și două mufe hidraulice 5. La capul plungerelor valeți plasate garnitură etanșă 4, care se sprijină pe suportul de 3 , montat pe tija 7 și fixat cu piulițe. Pe celelalte două suporturi 6, este cuplat un suport 2, conectat la alte două tije 7; sub acest colțar dau naștere pene 1. Cu dispozitivul în spațiu shirting recunosc abur de joasă presiune pentru încălzirea cilindrului și facilitează scoaterea virolei ușor incitare la pene și introduse în mufele de acțiune și cu care este extrudat manșonul.

Fig. 104. Dispozitiv pentru presarea hidraulică a bucșei.

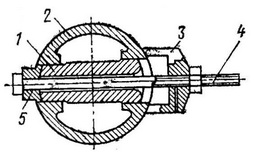

Secvența de dezasamblare a pistoanelor depinde de designul lor. Demontarea majorității pistoane ale motorului cap cruce este redusă pentru a detașa tija pistonului pe cap și îndepărtarea inelelor pistonului din pistonul său. Deconectarea trunchiul pistonului motor cu piston se realizează trăgând bolțul pistonului printr-un dispozitiv special care permite să se evite impactul asupra degetului. În Fig. 105 prezintă cele mai simple mijloace pentru smulgerea un deget al pistonului 2. Prin bolt degetul pistonului tubular 4 trecut sub un cap care se fixeaza șaibă 5. Al doilea capăt al șurubului se extinde printr-o consolă de deschidere în formă de U 3, sprijinindu-se pe suprafața pistonului. piuliță Navertyvaya pe șurubul 4 este degetul extrudat și deconectate de la tija pistonului. În cazul în care

degetul plutitor, siluminului și pistonul, dopul este scos, degetul de blocare, pistonul este încălzit în ulei la 250 ° C (523 K) și degetul este îndepărtat de pe piston. Inelele pistoanelor sunt îndepărtate cu ajutorul unor dispozitive simple care le protejează împotriva ruperii.

Fig. 105. Dispozitivul pentru degetele pistonului выпрессовки.

Demontare piston trunchi tip tijă se reduce la presarea din capul bucșei lagărului cu pre-găurire un opritori și îndepărtarea manivelă reazemele.

Analizând arborele cotit, unitatea comprimat de viteze a arborelui cu came și volant, fișa este îndepărtată, cavitățile etanșe la ulei gâturi arborelui; dacă este necesar, eliminați contragreutățile.

Când demontați arborele cu came, roata dințată este apăsată și, dacă este necesar, arborii cu came. Dacă arborele este alcătuit din mai multe părți, acestea sunt separate.

Înainte de defectare, piesele dezasamblate ale motorului sunt curățate și spălate pentru a îndepărta depunerile de carbon, coroziunea, grăsimea și scara. Curățarea se efectuează prin metode chimice, mecanice și ultrasonice.

Defectarea pieselor este etapa crucială a procesului de reparare a motorului. Obiectivul este de a testa componentele defectoscopiei integritatea (detectarea fisurilor exterioare și interioare, moloz, și așa mai departe. N.) și determinarea gradului de uzură, deformare, perturbările dintre suprafețele și puritatea lor.

Calitatea și costul reparațiilor depind de modul în care este organizat defectul. Dacă controlul nu este controlat cu grijă, calitatea acestuia poate scădea, iar controlul excesiv de strans poate duce la o depășire mai mare a pieselor de schimb. Defectul vă permite să împărțiți toate părțile în trei grupuri. Grupul 1 include componente care au uzură admisibilă, precum și tipurile de verificări necesare; la cel de-al doilea grup - detalii care au uzură și schimbare finală în forma geometrică a suprafeței, dar a cărei refacere este posibilă; la al treilea grup includ detalii care au semne de căsătorie finală și care nu sunt potrivite pentru restaurare.

Atunci când piesele sunt defecte, se efectuează o inspecție externă, verificarea dispozitivelor speciale pentru a identifica defectele care sunt invizibile pentru ochi, verificarea scurgerilor, măsurarea dimensiunilor și verificarea detectării abaterilor de la forma geometrică originală.

Inspecția externă precede toate celelalte verificări și se efectuează cu o lupă. Acesta vă permite să detectați fisuri, cochilii și alte defecte, precum și modificări ale stratului de suprafață al metalului (de exemplu, supraîncălzirea - datorită prezenței culorilor de piere). Înainte de aplicarea lămpii, se efectuează o verificare vizuală și se verifică locurile inaccesibile inspecției prin atingere pentru a descoperi fisurile. Pentru a detecta defectele în detalii care sunt invizibile pentru ochiul simplu, detectarea defectelor magnetice, transmisia cu raze X, detecția defectelor la raze gama, testarea cu ultrasunete și luminescentă sunt utilizate la întreprinderi.

Atunci când motorul cu ardere internă la punctele de control (cu excepția pieselor aparatului de combustibil) necesită următoarele controlul și instrumente de măsurare, instrumente și aparate: etrierul micrometru cu dimensiuni exterioare de 0-75 mm, 25-50 mm sau mai mult, în funcție de dimensiunile bolțul pistonului, fusurile arborelui cotit și a pistonului; Indicator nutrometr cu inserții de lungimi diferite; nutrometr micrometri; indicator liniar cu un trepied; capete de citire; etriere; Nivelul Bench cu prețul de diviziuni 0,05-0,20 mm per 1 m lungime; indicatoare de ață screening-riglă de oțel; mijloace pentru măsurarea diferențelor manivela obraji; sarcini și sârmă subțire din oțel pentru terenuri; bandă măsură de metal și de metru.

La întreprinderile specializate, pe lângă instrumentul obișnuit, sunt utilizate pe scară largă manometrele de deformare și instrumentele speciale de măsurare. Controlul cu ajutorul calibrelor este foarte productiv. Calibrele sunt necesare atunci când verificați dimensiunile suprafețelor greu accesibile. Pentru a determina mărimea detaliilor perechilor de precizie ale echipamentului combustibil, se introduce o metodă de măsurare pneumatică. Dispozitivele pneumatice sunt caracterizate printr-o performanță ridicată și o precizie mai mare decât dispozitivele indicatoare.

Măsurarea pieselor, folosiți o anumită tehnică, luând în considerare caracteristicile de proiectare și condițiile de lucru ale fiecărei părți. Diametrul suprafețelor de frecare cilindrice este verificat în mai multe curele, determinând abaterile de la forma cilindrică de-a lungul lungimii (conic, baril, cortset). Diametrul este verificat pe mai multe planuri reciproc perpendiculare, determinând abaterile de la forma cilindrică de-a lungul secțiunii transversale (ovalitate). Prin scrierea datelor de măsurare pe harta de măsurare și prelucrarea acestora, ele concluzionează despre grupul în ceea ce privește gradul de defecțiune pe care trebuie să-l atribuie partea motorului dat.

Articole similare

Trimiteți-le prietenilor: