CAPITOLUL XII Ștampila stampilelor pentru forjare la cald

Proiectarea și fabricarea de matrițe purtate pe forjă desenul de forjare, care este dezvoltat pe baza desenului cu piesa finisată: cotele pentru prelucrarea pieselor, forjare toleranțe la dimensiuni, lepuit, dacă este necesar, razele de curbură și ștampilare abaterilor. La proiectarea forjelor, problema avioanelor ansamblului de matrițe trebuie de asemenea rezolvată.

În funcție de grupul de precizie de fabricație și piese forjate rugozitatea suprafețelor prelucrate tratate în detaliu, cotele de prelucrare de pe partea laterală a setului de tabele. Cele mai mici alocații desemnează pe prese de stantare, alocație mai mare prescrise pentru forjare ciocane de forjare-presare orizontale. Mai mult decât atât, cu cerințe sporite rugozitatea suprafețelor tratate ale piesei finite crește în continuare alocația 0.3- 0,8 mm storrnu pentru a furniza stratul de metal suficient sub măcinare.

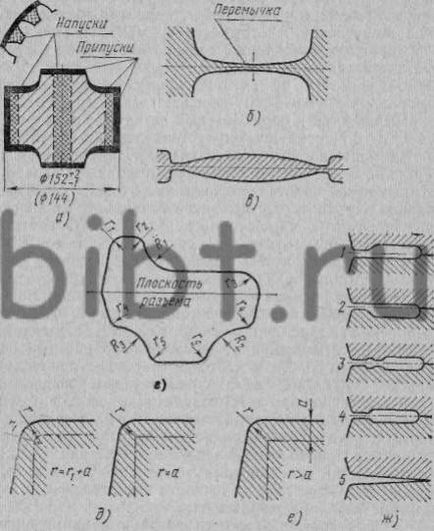

În desenele de fals, dimensiunile finale ale părții prelucrate sunt adesea plasate în paranteze (Figura 99, a).

Toleranța privind dimensiunile forjate este valoarea abaterii admisibile față de dimensiunea nominală a piese forțate, care este aplicată pe desen (luând în considerare alocația). Conform GOST 7062-67, toleranțele ar trebui să se aplice tuturor dimensiunilor forjate obținute în matrițe închise, inclusiv acele dimensiuni care se referă la suprafețele care nu sunt prelucrate. În funcție de cerințele pentru piesele prelucrate, GOST prevede patru grupe de precizie de fabricare a forjatelor forjate din metale feroase.

Primul grup include formele cu cea mai mică valoare și cele mai mici toleranțe.

Precizia forjelor pentru grupurile a doua și a treia este în mod corespunzător redusă.

Rezistențele celui de-al patrulea grup au cea mai mare precizie, obținută prin aplicarea brusturelor la forjarea primelor trei grupe.

La determinarea toleranțelor pentru piese forjate, luați în considerare posibila uzură a ștampilei, care se reflectă în respectarea acestei mărimi.

O forjare este stratul de metal lăsat pe forjare în locuri dificil de forjat, care se extinde dincolo de conturul părții finisate (vezi Figura 99, a). La stația de scurgere, dacă este necesar, pentru a simplifica forma forjelor, pentru a facilita fabricarea acesteia. Pirozele sunt îndepărtate prin prelucrarea ulterioară.

Fig. 99. Schema de elaborare a forjării:

a - suprapuneri, toleranțe și toleranțe, b, c - forme de jumperi, g, d, e - raze de curbură, g - forme ale canelurii

Părțile care au găuri străpunse nu pot fi obținute prin ștanțare sub ciocan sau prin presare cu o gaură cusută. Prin urmare, faceți doar o gaură în gaură, lăsând un film (jumper) care este cusut atunci când tăiați flarera (Figura 99, b). În Fig. 99, c prezintă forma podului cu un diametru mare al găurii.

Radii de curbaturi. Atunci când se realizează un desen de forjare, toate tranzițiile de la o suprafață la alta se realizează prin rotunjire, deoarece tranzițiile ascuțite în colțuri sunt inacceptabile. Radiunile nominale ale curburilor sunt selectate în conformitate cu tabelele GOST, în funcție de greutatea și acuratețea forjatelor forjate. Pentru a reduce respingerea în timpul ștanțării și pentru a spori durabilitatea matritelor, razele de curbură R ale colțurilor exterioare iau mai multe raze de curbură interioară r (Figura 99, d). Radii de curbaturi sunt selectate în conformitate cu GOST 7505-55.

La marginile ascuțite ale părților, raza de curbură r trebuie să fie egală cu mărimea toleranței a, ținând seama de falturile și razele de curbură pe desenul final al piesei (Figura 99.5). Nu este permisă o rază mai mică decât dimensiunea alocării pe lateral (Figura 99, e).

Ștanțarea pantelor face pe toate suprafețele părților aliniate în paralel cu mișcarea presei de glisare sau a ciocanelor. Acest lucru face mai ușor umplerea volumului de lucru al șalupelor cu metal și îndepărtarea forjelor ștampilate.

Graficele de ștanțare de la 3 la 10 ° sunt folosite în ștampile cu ciocan. Cantitatea de pante depinde de tipul de ștampilă, de înălțimea coastelor și de materialul forjat și este selectat conform GOST 7505-55. Pentru forjările din aliaje neferoase, se folosesc înclinații mai mici de ștanțare decât pentru aliajele de oțel.

În caracteristicile tipice ale forjatelor, se găsesc adesea numele unor piese forjate: un umăr, o muchie, o proeminență, o crestătură.

Burt este o parte din forjarea unei secțiuni transversale lărgite, a cărei lungime este egală cu sau mai mică de 0,3 D (D este diametrul sau partea mare a creastei unei secțiuni dreptunghiulare).

O muchie este o zonă de forjare cu o secțiune transversală mai mică decât o secțiune adiacentă.

Proeminența este o porțiune a forjatelor cu o secțiune transversală mai mare decât porțiunea adiacentă.

Cavitatea este o zonă de forjare a cărei diametru sau latură este mai mică decât diametrul sau latura a două secțiuni adiacente.

Conector. Planul conectorului die este selectat la proiectarea forjării. Cerința principală pentru selectarea liniei de despărțire - pentru a se asigura îndepărtarea liberă a cavității matritare. Pentru piese forjate dificile, care mor dop poate fi format într-un singur plan, dar va fi o suprafață complexă care constă din planuri orizontale și înclinate, forma înclinării forjării, în raport cu planul orizontal este setat considerând samouravnoveshivaniya forțele de forfecare în timpul forjării.

Caneluri freatice. Volumul recoltat este întotdeauna mai mare decât volumul de piese forjate finite (ștampilată). Excesul de metal compensează imprecizie despărțire setarea timbru eroare piesa înmoaie pumni și pumn în timpul închiderii. În plus, excesul de metal facilitează o mai bună umplere a cavității matriței: emergentă într-un decalaj între cele două jumătăți ale matriței, formează o bavură, care răcește și previne scurgerea în continuare a masei de metal în lumenul rapid. Pentru a plasa metalul în burr este prevăzut un canal înclinat (Figura 99, f).

Zona canalului, adiacentă la cavitatea pârâului (pod), are o înălțime minimă. Partea lărgită a canelurii (magazin) este de obicei făcută la partea superioară a matriței (forma 1). În cazul în care forjarea are o astfel de formă încât este transformată cu 180 ° în timpul tăierii, magazinul este realizat în partea inferioară a ștampilei (Forma 2). Atunci când este necesar să se mărească frânarea metalică (pentru a umple mai bine cavitatea fluxului), podul canal este realizat cu o barieră (forma 3). Dacă vă așteptați la o mare cantitate de deșeuri de metal în piscină, faceți un magazin sporit (în forma 4). Canalul în formă de pană (Forma 5) reduce cantitatea de metal din tub.

Articole similare

Trimiteți-le prietenilor: