MATERIALELE PRIME ALE FUSIUNII DOMENII

Cărbunele, ale cărui rezerve sunt foarte mari, nu pot, din păcate, să fie utilizate direct drept combustibil în cuptoarele cu arbori. Cărbune conține 20-40% substanțe volatile, care este deja la încălzire la 250-350 ° C și mai sus încep să alocați intensiv rupând bucățile de cărbune pentru a forma un praf de cărbune durabil. Acest praf saboți golurile dintre bucățile mai mari de minereu, sinter, pelete, permeabilitatea la gaz se deteriorează coloana din încărcătura cuptor, clutters vatră cuptor de praf de cărbune și moloz. Activitatea furnalelor din colț este întotdeauna conectat mai întâi cu reducerea parametrilor tehnici și economici de topire, și apoi cu tulburări severe de accident vascular cerebral și accidente.

Doar câteva straturi de cărbune vechi - huila utilizat în furnale altitudine joasă, dar alimentarea cu curent a cărbunelui este complet epuizat (antracit Shakhty în strate de cărbune Donbass „puternic“ în Prokopyevsk „Volkovsky“ în Kemerovo, Kuzbass și Pennsylvania în SUA și Welsh în Regatul Unit), iar topirea antracitului este doar de interes istoric. Rezultă că prezența cărbunelui în furnale este invalidă și trebuie să fie complet exclusă. Dacă din orice motiv magazin furnalului de organizare a epuizat toate stocurile de cocs de lângă depozite și scopuri, există multe bune bucată de cărbune, este recomandabil totuși să se oprească complet furnale, cocs de așteptare pentru sosirea. În cele din urmă pierderea de producție, în acest caz, va fi mult mai mică decât atunci când intră în cuptoarele de încărcare de cărbune fără oprire.

De la începutul combustibil principal epoca fierului syrodutnyh în cuptoare și apoi domnitsah și furnale era cărbune - produs de piroliză (carbonizare fără aer) din lemn la 350-650 C C. Cea mai veche este așa-numita „virf“ metoda de producție de cărbune. teanc înalt de umplut sol suprafață de lemn gazon obkladyvali tencuit argilă, lăsând în partea de jos a heap sunt doar câteva găuri, prin care un centru de pilă au primit o cantitate mică de aer necesară pentru arderea pieselor din lemn. În partea de sus a gramada lăsat deschiderile de evacuare a produselor de ardere de lemn și de piroliză din lemn produse gazoase. In cuptoarele moderne Vagonete Cărbunele din chocks lemnoase trec succesiv prin secțiunea camerei focarului unde pirolizei lemnului este alimentat continuu și unde produsele încălzite de ardere în cuptoare de lemne și cărbune. Astfel de cuptoare ne permit să înțelegem pe deplin produsele gazoase valoroase ale tăierii lemnului. Randamentul de cărbune din lemn de obicei, variază între 60 la 74%, Densitatea aparentă este de 0,38 g / cm3 (cărbune mesteacăn) (vol.); 0,29 g / cm3 (cărbune de pin); 0,26 g / cm3 (molid). Greutatea în vrac de 1 m 3 de cuptor cărbune uscat este de 130-200 kg / m 3. Rezistența mecanică este cărbune mică și îi permite să se topească numai în furnale cu o inaltime utila de 18 m.

Carbuneiul are o reactivitate ridicată și o inflamabilitate, datorită porozității sale uriașe (80-87%). În acest sens, cărbunele arde în fața cuptoarelor de aerisire din cuptor în zone de oxidare cu volum mic, care interferează cu lucrările cu o explozie încălzită, care de asemenea diminuează dimensiunile zonelor de oxidare.

În prezent, topirea cărbune de fontă pe scară largă se realizează numai în Brazilia, în cazul în care zone mari din zona râului Amazon sunt tăiate păduri și perioada de rotație eucalipt este de numai 7 ani (cifra de afaceri tăierea de arbori conifere din Urali, 60-70 de ani). În 1982, în Brazilia, în 134 de furnale mici au fost topiți pe cărbune 4.4 Mill. T din fontă.

Fig. 4. Camera cuptorului de cocserie

Din cauza limitărilor de exploatare forestieră în secolele XVI-XVIII, au fost din nou numeroase încercări de furnal pe bază de cărbune, dar toate sa încheiat cu un eșec. A fost necesar să se creeze un nou combustibil artificial pentru furnale. Acest combustibil a devenit cocs de cărbune.

Procesul de temperaturi ridicate de cocsificare A. Derby a fost inventat în 1735, el este piroliza cărbunelui fără a avea acces aer la 900-1100 ° C timp de 14-18 ore.

Să luăm în considerare procesul de cocsificare în detaliu.

Înainte de încărcarea în cuptorul de cocs, încărcătura de cărbune este pulverizată într-o fracțiune <3 мм. Компоненты шахты усредняются по составу на специальных складах, затем тщательно смешиваются.

După așezarea încărcăturii în cuptor și alinierea suprafeței de încărcare cu mașina de ras, cuptorul este sigilat cu grijă. Încălzirea încărcăturii cuptorului are loc numai conducta de căldură din doi pereți ai săi în cadrul căruia o așa-numită pereți de încălzire nearse amestec de gaz de furnal și cocs și au obținut temperatură la 1350-1400 ° C Gazele eliberate din încărcătură sunt imediat evacuate din cuptor prin deschideri speciale. După cum sa menționat mai sus, principala cauză a distrugerii pieselor de cărbune în furnal este eliberare intensă a unor cantități mari de cărbune de materii volatile. Prin urmare, problema procesului de cocsificare este de a elimina mai volatile din masa principală în cuptorul de cocserie și stabilirea unui produs sub formă de particule firmă care nu conține mai mult de 1,5-2% substanțe volatile, care împiedică distrugerea cocsului în furnal.

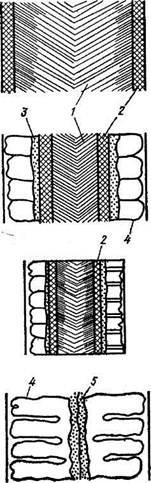

Fig. 5. Etapele cocsului: 1 - încărcare; 2 - strat plastic; 3 - semi-char; 4 - cocs; Crack vertical pe 5 axe

Există următoarele etape succesive ale cocsului de cărbune la temperaturi înalte:

1. Uscarea cărbunelui în timpul încălzirii în intervalul de temperatură de până la 100-120 ° С.

2. Încălzirea cărbunelui la 300-350 ° C Bună cărbune cocsificabil, în această etapă trece numai particule fără a încălzi distrugerea fizică (degradarea) a compușilor fuzibil - bitumurilor, dezintegrarea și care sunt alocate substanțe volatile. Astfel, cărbunele de cocs Kuznetsk de înaltă calitate, încălzite la 300 ° C, eliberează doar până la 12-15% din masa totală de volatile. Bitumul din acest cărbune nu se descompune până la topire. Pe de altă parte, cărbune non-cocsificabil în această etapă alocă o masă mare de substanțe volatile, bitumurile ele suferă o degradare, cărbunele își pierde capacitatea de a topi; Cocsul din astfel de cărbuni nu poate fi obținut.

3. Înmuierea și topirea cărbunelui la 350-500 ° C Primul se topește bitumul cu punct de topire scăzut. Întreaga masă rămasă a încărcăturii de cărbune este dizolvată în topitura primară formată. Numai o mică parte din particulele de carbon își păstrează individualitatea și nu se dizolvă în faza lichidă. Din topitură, volatilele sunt rapid evoluate, care modifică drastic compoziția chimică, cresc viscozitatea. Porii din cocs sunt bule și tuburi, prin care volatilele se deplasează în masa topiturii; pereții lor se întăresc și apoi rămân în produsul finit,

4. La 500-600 ° C topitura se solidifică sub forma unei prime încă slab în raport mecanic cu produsul, - char cu care deține de obicei, de aproximativ 50% (în greutate) de încărcare volatile cărbune original.

5. La 600-1100 ° C, se efectuează multe ore de cocs calcinarea, permițând aproape complet eliminate din aceasta materie volatilă pentru a efectua grafitizării parțială a cocsului, adică. E. Transformarea carbon amorf în grafit hexagonal cristalin. Gradul de grafitizare a cocsului finit este estimat, conform datelor experimentale, la 15-20%. Este timpul de recristalizare și sinterizare agent cocs la 600-1100 ° C, crește rezistența și duritatea de 30 până la 40 de ori.

În Fig. 4 prezintă forma spațiului de lucru al cuptorului de cocs, care este un paralelipiped dreptunghiular ușor lărgind spre livrarea de cocs. Procesul de cocsificare continuă în el de la cei doi pereți longitudinali ai cuptorului în direcția axei cuptorului (figura 5). Deoarece volumul plăcii de cocs finit este, de obicei, oarecum mai mic decât volumul încărcăturii de cărbune, se formează o fisură verticală de-a lungul axei tortului - "colaps". Astfel, lungimea unei bucăți de cocs este de obicei aproximativ jumătate din lățimea camerei cuptorului de cocs.

Preîncălzirea încărcăturii de cărbune cu azot încălzit este deosebit de eficientă într-un reactor cu un strat de fierbere de până la 180-220 ° C. După cum se poate observa din datele din Fig. 6, cocsificarea temperaturii la rece încărcare cărbune umed în zona axială a cuptorului de cocsificare (200 mm de peretele cuptorului), chiar și după 11 ore de la începerea carbonizare numai 500 ° C Ea ajunge la 1000 ° C numai după 14 ore.

o din zidul fericirii; mm

Fig. 6. Distribuția temperaturilor în cuptorul de cocs prin lățimea sa. Lățimea totală a camerei cuptorului este de 407 mm. Temperatura în cupele de încălzire este de 1300 ° C. Cifrele pe curbe - timpul (h) de la începutul cocsificării

2 ore). Rezistența cocsului obținut prin tehnologia considerată mai sus se dovedește a fi mai mare decât cea a cocsului convențional. Primul furnal turnat pe cocsul turnat, realizat în URSS în 1972, a dat un rezultat pozitiv. Progresul cuptorului și parametrii tehnici și economici ai topirii pe combustibilul nou au fost mai buni decât în cocsul Donetsk. Numeroase experimente din străinătate au arătat, de asemenea, că cocsul turnat este un substitut valoros pentru cocsul de cărbune convențional.

Articole similare

Trimiteți-le prietenilor: