Rotor. În timpul funcționării, rotorul compresorului are tensiuni complexe datorate forțelor centrifuge, încărcăturilor dinamice pe partea mediului de curgere și deformărilor de temperatură.

În timpul revizuirii rotorului se efectuează următoarele operații:

1) verificați contaminarea, coroziunea și eroziunea urmată de curățare;

2) identificarea tuturor tipurilor de daune, fisuri etc .;

3) verificarea densității de aterizare a părților rotorului, a stării gâtului și a suprafeței discului de împingere;

4) verificarea gurilor arborilor pentru oval și conic;

5) verificarea suprafeței de lucru a discului de împingere pentru rulare și neteditate;

6) verificarea rotorului pentru echilibrarea dinamică, urmată de verificarea vibrațiilor compresorului de lucru.

După curățarea rotorului din diferite depozite de pe rotoare și labirint de etanșări, precum și de urme de coroziune, sunt dezvăluite toate tipurile de fisuri în detaliile rotorului. Fillet-urile verificate cu atenție, locurile de schimbare a profilelor roților, secțiunilor, slăbite de găuri, caneluri, locurile apropiate de capete nituite pe discuri etc. În timpul întreținerii de rutină, inspecția este efectuată vizual, cu reparații capitale - prin defectoscopie de culoare.

Crăpăturile formate pe arbore și pe roțile de lucru au un caracter de oboseală. Ele apar datorită încărcărilor dinamice crescute, asamblării nesatisfăcătoare a ansamblului lagărului axial, coroziunii și a altor factori. Detalii cu fracturile sunt supuse la sacrificare. Zgârieturile și spărturile sunt curățate și șlefuite la limita inferioară de toleranță. Arborii de arbori sunt prinși și apoi lustruiți. Reducerea diametrului gâtului este posibilă nu mai mult de 3,0% din valoarea nominală. Riscurile și rugozitatea pe gâtul arborelui rotorului sunt curățate cu o cârpă de șmirghel cu granulație fină, urmată de lustruirea cu pastă GOI. Rugozitatea de suprafață a gâtului rotorului trebuie să fie de cel puțin clasa a noua.

Ovalitatea și conicitatea gâtului arborelui rotorului sunt măsurate cu ajutorul unui consola micrometrică. Valoarea maximă admisă este aleasă în funcție de diametrul gâtului. Pentru diametrul gâtului până la 100 mm, ovalitatea și conicul de 0,015 mm, pentru diametrul mai mare de 100 mm, ovalitatea și conicul de 0,020 mm.

La verificarea ruperii, rotorul este așezat pe rulmenții de lagăr. Pentru a elimina deplasarea axială, se utilizează un rulment axial. Testul este efectuat de indicatorul după 300 - 500 mm. Secțiunile transversale sunt selectate dintre gurile arborilor, etanșările de capăt, între rotoare, de-a lungul circumferinței jumătăților de cuplare și a discului de împingere. Rezultatele verificării se fac sub forma unui grafic. Deformarea detectată a arborelui rotorului este îndreptată în poziție sau într-un atelier mecanic pe un strung.

Atunci când se repară rotorul, este adesea necesar să se îndepărteze și apoi să se impună pe rotoarele arborelui, discurile de împingere și semicuplajele. Îndepărtarea și aterizarea pieselor se efectuează după încălzirea lor cu arzatoare de gaz la 200-250 ° C. Deschiderea axială a roților montate pe arbore nu trebuie să depășească 0,3 - 0,5 mm.

Diferențele principale dintre butucii sau rotoarele rotoarelor, distanțierelor și inelelor de susținere ar trebui să fie de 0,10 - 0,25 mm.

Riscurile și rugozitatea detectate pe suprafața de lucru a discului de împingere sunt îndepărtate prin măcinarea pastei GOI cu ajutorul lipirii din fontă.

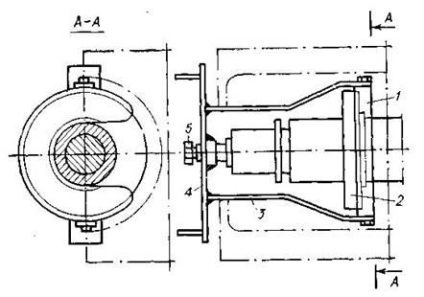

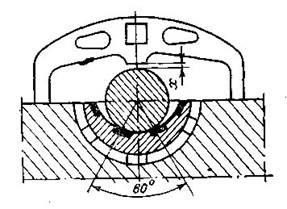

Figura - Dispozitiv pentru șlefuirea plăcii de împingere

1 - lipire; 2 - disc de împingere; 3 - draft; 4 - lama; 5 - bolț de presiune.

Șlefuirea se efectuează mai întâi pe cele brute, apoi pe cele medii și subțiri. Rugozitatea suprafeței discului de împingere nu trebuie să fie inferioară celei de-a noua clasă.

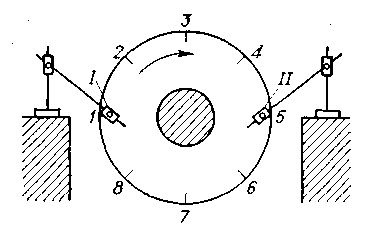

Suprafața de lucru a discului de oprire este verificată pentru bătăi cu ajutorul a doi indicatori. Indicatoarele sunt fixate pe planul conectorului carcasei lagărului în apropierea discului. Discul este împărțit în opt părți egale. Punctele de măsurare ale indicatorilor sunt instalate pe planul testat la 10 - 15 mm de marginea discului. Rotorul se întoarce încet. Indicatorii sunt înregistrați simultan pentru două puncte situate pe același diametru. Verificați dacă alergarea este efectuată de cel puțin două ori atunci când barele de indicatoare sunt deplasate cu 5-10 mm în centrul discului. Valoarea admisă a bătaiei planului discului nu trebuie să fie mai mare de 0,02 mm.

Figura - Schema de verificare a discului de împingere pentru bătăi de către doi indicatori

I, II - indicatori;

1 - 8 - numere de articol.

Verificarea geometriei planului de lucru al discului de oprire se efectuează cu ajutorul unei rigle de control și a unui dispozitiv de măsurare. Abaterile minore în bataia discului și geometria sa din norme sunt corectate prin măcinare și măcinare în poziție.

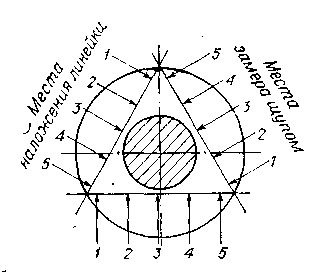

Figura - Verificarea planului plăcii de împingere

După repararea rotorului, se efectuează echilibrarea sa dinamică.

Rulmenți de susținere și împingere. Lagărele rulmentului simt și transmit corpului greutatea rotorului și forțele variabile dinamice din vibrația sa. Rulmenții fixează poziția radială a rotorului în raport cu carcasa. În procesul de lucru, învelișurile rulmenților se uzează. De asemenea, este posibil să se topească umplutura de umplutură a inserțiilor. La verificarea acestor rulmenți, aceeași lucrare se efectuează la fel ca la inspecția lagărelor principale ale compresoarelor cu piston.

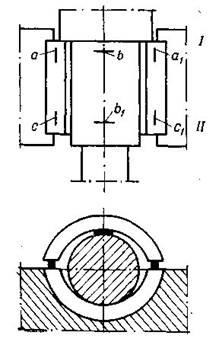

Distanțele lagărelor sunt verificate după ce gâturile arborelui s-au răcit și umerii se freacă în locurile de frecare. Decalajul superior al căptușelilor se determină cu ajutorul tijei și a micrometrului. Dacă este necesar, distanța superioară în carcasele rulmenților este verificată pentru amprentele de plumb, fără a scoate rotorul. Firele de plumb cu un diametru de 1,0 - 1,5 mm și o lungime de 30 - 50 mm sunt așezate pe gâtul arborelui și pe suprafața conectorului liniei inferioare.

Figura - Poziționarea firelor de plumb la verificarea decalajului superior

a, a1. b, b1. s, c1 - grosimea firelor de plumb;

I, II - secțiunile transversale ale gâtului arborelui.

Distanța dintre căptușeala superioară și gâtul arborelui ar trebui să fie de 0,001-0,002 din diametrul jurnalului arborelui. Clearance-ul lateral ar trebui să fie de 0,7-0,9 din golul superior.

Poziția jurnalului arborelui este verificată de către consola de comandă. În acest caz, suportul este instalat în același loc al conectorului. Schimbarea spațiului dintre braț și ax pentru reparațiile curente și anterioare indică gradul de uzură al stratului de bule al rulmentului și contracția gâtului arborelui rotorului.

Figura - Suport pentru verificarea uzurii stratului babbitt al căptușelii inferioare

x - decalaj între clemă și arbore.

Tensiunea între căptușeală și capacul lagărului este verificată cu ajutorul stichmass și micrometru sau pe amprentele de plumb.

Dacă găsiți defectele fatale sub formă de colorare, întârziere în stratul babbitt, goluri mari ale respirației de intrare, trebuie să le re-umpleți sau să le înlocuiți cu altele noi.

Forța de tracțiune sau împingere musculo-scheletice care poartă de primire a tracțiunii de rotor și de fixare poziția părții relative nepod-Vision flux parțial și garniturile labirint poate te-merge în jos din cauza vibrațiilor accidentelor clorhidric, crește forța de tracțiune și la lubrifierea insuficientă.

Când inspectați astfel de rulmenți, verificați:

1) magnitudinea ciclului rotorului;

2) starea muncitorilor și a instalației kolodok;

3) calitatea rulajelor de lucru;

4) starea carcasei lagărului și etanșeitatea capacului combinat al lagărului;

5) etanșeitatea suprafețelor de sprijin ale ansamblului la carcasa rulmentului și la capacul acestuia.

Demontarea axială a lagărului axial este de 0,25 - 0,35 mm. Valoarea maximă admisă nu trebuie să depășească 0,45 mm.

Eliminarea preluării rotorului se efectuează prin schimbarea grosimii plăcuțelor de montare sau prin întoarcerea stratului babbitt al plăcuțelor de lucru. Suprafața plăcuțelor nu ar trebui să aibă pete, crăpături și pete. Stratul de bază trebuie să se potrivească perfect cu corpul pantofului. Pe partea de alimentare cu ulei, fiecare pantof poate avea o rază mică de curbură la margine.

Labirint de etanșare. La repararea unui compresor turbo, se verifică starea etanșărilor labirintului, precum și distanțele radiale și axiale. Sigiliile sunt curățate de depozite și spălate. Zona de creastă este înlocuită cu cea nouă. Ținutul curbat se îndreaptă și se ascuțește. Ridurile cu o fixare slăbită sunt sigilate în caneluri, în funcție de metoda de atașare.

Dimensiunile clearanțelor axiale sunt controlate prin schimbarea grosimii distanțierelor lagărului axial. Se verifică distanțele axiale dintre discurile rotorului și elementele de carcasă fixe. După ce rotorul este centrat, sunt verificate în cele din urmă decalajele din sigiliile labirintului.

Locuințe. În timpul funcționării, corpul turbocompresorului are tensiuni complexe datorate vibrațiilor, deformării temperaturii, fluctuațiilor interne ale presiunii gazului și altora asemănătoare. Acest lucru poate provoca fisuri, răsturnare, coroziune și eroziune. După oprirea compresorului pentru reparație, carcasa este curățată de murdărie și apoi verificată starea carcasei, suporturilor și planului orizontal.

fisuri minore nu afectează rezistența corpului navei, a zasverlivayutsya la capetele găurilor zasverlovki blocate Goujon, în timp ce ei înșiși sunt fisuri sigilate suprapuneri pe mastic.

Diafragmă. Când vizualizate diafragme (reverse-guvernare direcție dispozitive și difuzori) îndeplinesc următoarele non-serviceability: bavuri de pășunat rotor, coroziune și eroziune, slăbirea în carcasă, deteriorarea lamei de fund-Danemarca obiect străin. Deteriorarea sub formă de lame, coturi, urme de lovituri și rupere sunt eliminate în moduri diferite, în funcție de designul și materialul. Badasses sunt curățate. Îndoirile și îndoirile sunt îndreptate cu ajutorul mandrinelor realizate pe profilul canalului.

La instalarea noilor diafragme, sunt verificate diferențele de temperatură, precum și coincidența dintre deschiderile și conectorii carcasei. Apoi, deschiderile sunt centrate în raport cu rotorul.

Articole similare

Trimiteți-le prietenilor: