1. Date inițiale pentru dezvoltarea procesului tehnologic ............. .................. .6

1.1 Scopul și designul seturilor de roți ....................................................... 6

1.2 Condiții de funcționare, defecțiuni, cauze de defecțiuni. 12

1.3 Defecțiunile perechii de roți nu sunt permise în timpul funcționării ................................. 14

1.4 Selectarea metodei de reparare a pieselor deteriorate .......................................... 16

2. Tipurile și durata întreținerii și reparării setului de roți ......... 17

3. Metode de descoperire a defectelor și a metodelor de testare nedistructivă ............. 20

4. Dezvoltarea procesului tehnologic de reparare a unei perechi de roți cu schimbarea elementelor ... 24

4.1 Selecția și justificarea metodei de reparație ................................................. ...... ... 24

4.2 Procesul tehnologic de reparare a perechilor de roți cu schimbarea elementelor ....... .... 25

5. Un dispozitiv mecanizat utilizat pentru repararea unui set de roți ......... .34

6. Siguranța și siguranța ocupațională în timpul reparației unui set de roți .................................. 36

7. Lista surselor utilizate ........................................................................ 41

8. Harta traseului: "Inspectarea particulelor magnetice a părții mediane a axei" ................ 42

9. Harta schițelor - "Defecte de perechi de roți" ....................................................... 43

Transportul feroviar se îndreaptă în mod constant pe calea reformelor, garantând sarcinile de transport ale statului. Și de acum înainte va rămâne principalul mod de transport, asigurând transportul bunurilor și pasagerilor în țară. Pentru a rezolva problemele cu care se confruntă transportul feroviar, este necesară o interacțiune strânsă între toate serviciile legate de procesul de transport.

O mare importanță în atingerea acestor obiective este atașată economiei vagoanelor. Pentru a îmbunătăți siguranța circulației trenurilor în economia vagoanelor, este necesar:

-să dezvolte și să pună în aplicare dispozitive complexe de diagnosticare pentru monitorizarea parametrilor principali ai vagoanelor de marfă atunci când se deplasează un tren cu plasarea lor în apropierea stațiilor care au VET;

-să îmbunătățească și să pună în aplicare mijloace de îmbunătățire a fiabilității sistemului de frânare al trenurilor;

-automatizarea controlului asupra furnizării la timp a duratei de viață standard și a tipurilor de reparații planificate, inspecția tehnică a vagoanelor - proprietatea întreprinderilor și organizațiilor industriale;

-asigurarea unui control eficient asupra calității pieselor de schimb achiziționate, a vagoanelor feroviare, a echipamentelor și a materialelor operaționale de bază, achiziționarea numai a produselor certificate;

-să creeze și să pună în aplicare mijloace tehnice pentru a asigura siguranța funcționării autoturismelor.

Principalele sarcini strategice în economia vagoanelor sunt:

-menținerea capacității de lucru a flotei de autoturisme de marfă și de pasageri prin îmbunătățirea calității reparării și modernizării unităților:

-crearea unei noi generații de vagoane de marfă de lux;

Atunci când se creează o nouă generație de vagoane de marfă, este necesar să se asigure:

- extinderea specializării lor;

- utilizarea în camioane a unor soluții constructive care să asigure funcționarea lor fără reparații reparații de la construcție până la prima revizie majoră și în perioada dintre reparațiile capitale;

- Utilizarea unui nou design de cărucioare cu cadru rigid și cu o literă superioară

- introducerea de noi soluții de proiectare în principalele elemente ale corpului mașinii;

- introducerea ansamblurilor de osie tip casetă, reducând sarcinile inerțiale pe șină;

- fabricarea elementelor structurale din materiale anticorozive noi;

- Utilizarea acoperirilor epoxidice pentru a proteja împotriva coroziunii;

- îmbunătățirea construcției vagoanelor, ținând seama de cerințele de siguranță a mediului;

-fabricarea vagoanelor cu o sarcină pe osie de 25 de tone și utilizarea de roți cu duritate mai mare a jantei, ceea ce va prelungi durata de viață a mașinii prin reducerea uzurii pervazului.

De-a lungul existenței economiei de autoturisme, problema asigurării fabricării, reparării și diagnosticării calității în piesele de rulare, și anume seturile de roți, a rămas o problemă de ardere. Fiind cel mai responsabil nod, perechile de roți necesită deseori reparații cu schimbarea elementelor, dar este mai eficient să se utilizeze resursa seturilor de roți, reparându-le prin ascuțirea prin modernizare

cerințele tehnologiei de reparații, echipamentele moderne cu implicarea lucrătorilor calificați, care vor asigura o calitate ridicată a reparațiilor și vor reduce la minimum lipsa seturilor de roți care se desfășoară în prezent.

Datele inițiale pentru dezvoltarea procesului tehnologic.

Perechile de roți sunt cele mai importante componente ale mașinilor, siguranța circulației trenurilor și capacitatea de lucru a mașinii depind în mare măsură de funcționalitatea acestora.

Perechile de roți sunt proiectate pentru direcția mișcării mașinii de-a lungul căii ferate și percep toate încărcăturile de la mașină la șine și spate.

În acest sens, perechile de roți trebuie:

- au o forță suficientă pentru a asigura siguranța traficului;

- au o masă mică - pentru a reduce greutatea mașinii și a reduce impactul dinamic asupra structurii de cale superioară;

- Pentru a avea elasticitate - pentru a înmuia forțele dinamice care apar atunci când mașina se mișcă.

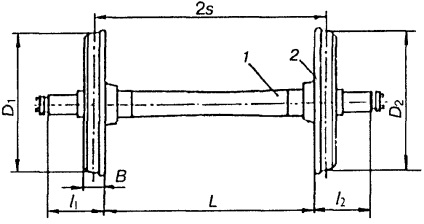

Perechea roților (figura 1) constă dintr-o axă 1 cu două roți presate pe ea. Suprafața exterioară a roții 3, în contact cu șina, se numește suprafața de rulare. Profilul suprafeței de rulare are o anumită formă și dimensiuni. Jantăle jantei 4 ghidează perechea de roți și protejează mașina de deratizare.

Lățimea jantei În noua roată - 130 mm. Diametrul roții este măsurat într-un cerc de echitatie, care este setul de puncte de pe suprafața roții, îndepărtat de pe fața interioară cu o distanță de 70 mm. În aceeași secțiune, trebuie măsurată grosimea jantei și rularea roții, deoarece perechea de roți atinge șinele cu șinele. situat pe suprafața de schi, și uzura din cauza frecare pe calea ferată, de regulă, în această secțiune cea mai mare.

Distanța dintre cercurile roților roților unei perechi de roți este de 1580 mm. Distanța dintre suprafețele laterale interioare ale roților L este. pentru seturi de roți destinate vitezelor de până la 120 km / h - 1440 (+ 1, -2) mm, peste 120 km / h, dar nu mai mari de 160 km / h - 1440 (+ 2, -1) mm.

Fig. 1. Roată:

1 axă; 2 roți.

Tipul perechii de roți este determinat de tipul osiei și de diametrul roților. Pentru vagoanele de cale ferată principală cu ecartament larg, în plus față de autovehiculele de material rulant electric (GOST 4835-80), se produc două tipuri de perechi de roți RU1-950, RU1Ш-950.

Tabelul 1. Tipuri de perechi de roți

Axa tip RU1 are, la capetele gâtului, un fir M110 pentru fixarea lagărelor cu o piuliță și o canelură pentru bara de blocare. Pentru a menține bara de blocare la fiecare capăt al axei, sunt prevăzute 2 găuri filetate M12. Axele tipului PUZH au la fiecare capăt 4 găuri filetate M20.

Axele auto sunt diferite în construcții:

Mărimea elementelor principale - în funcție de valoarea încărcării percepute;

Forma gâtului axului - pentru rulmenți și rulmenți cu role;

Forma secțiunii transversale este solidă sau goală.

În plus față de aceste caracteristici care determină proiectarea, axele sunt clasificate: după material, metoda de fabricație, metoda de montare finală a lagărelor de rulare - cu o piuliță sau o șaibă.

Axa auto are:

două părți prevertebrale;

două părți sub picioare;

partea centrală a axei.

Pentru a reduce concentrația de solicitări în locurile în care se schimbă diametrele axelor, sunt realizate noduri netede - fileuri. realizate de o anumită rază.

Reducerea concentrației de solicitări cauzate de montarea pieselor rulmentului rulant se realizează printr-un canal de descărcare situat la începutul gulerului gâtului fileului din spate.

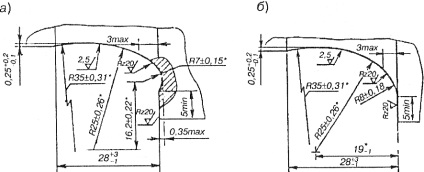

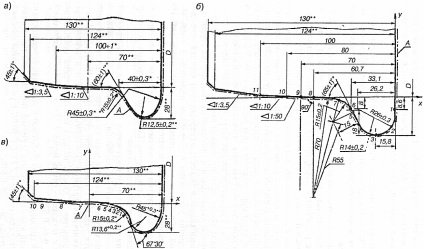

Pentru interacțiunea rațională a roților cu șinele, profilul suprafeței de rulare a roților este important. Profilul standard al suprafeței de rulare a roții (figura 5) se caracterizează printr-o creastă și o suprafață conică cu conuri 1:10, 1: 3,5 și o fațetă de 6x45 °.

Profilul roții standard are:

Creasta roții ghidează mișcarea și protejează perechea de roți de deratizare. Are o înălțime de 28 mm și o grosime de 33 mm, măsurată la o înălțime de 18 mm.

Conicul suprafeței 1:10 asigură centrarea perechii de roți atunci când conduceți pe o cale dreaptă, împiedicând formarea rulajului neuniform pe lățimea jantei și îmbunătățește trecerea secțiunilor traseelor curbe. În același timp, conicul de 1:10 creează condiții pentru mișcarea de răsucire a perechii de roți, ceea ce afectează negativ netezimea vagonului.

Conicul suprafeței de 1: 3,5 și șanțul 6x45 ° ridică marginea exterioară a roții de deasupra capului șinei, ceea ce îmbunătățește trecerea întrerupătoarelor, în special atunci când există rulouri și alte defecte ale suprafeței de rulare a roților.

Fig. 6. Profile de suprafață a roților:

a este standardul; b - combinate; c - curvilinear.

Tabelul 4. Dimensiunile principale ale seturilor de roți.

Articole similare

Trimiteți-le prietenilor: