4.9. Articulații sudate

4.9.1. La sudarea cochiliilor și a țevilor, sudarea fundului în cochilii, se vor folosi suduri de cap la cap cu penetrare completă.

Este permisă utilizarea îmbinărilor unghiulare și T atunci când fitingurile de sudură, gurile de vizitare, țevile, grilele de țevi, fundul plat și flanșele sunt sudate.

Este permisă utilizarea cusăturilor sudate cu bandă pentru sudarea inelelor de susținere și a elementelor de susținere.

Nu este permisă utilizarea îmbinărilor unghiulare și T pentru sudarea armăturilor, a trapeelor, a șuruburilor și a altor părți ale corpului cu pătrundere incompletă (clearance-ul structural):

în vasele 1, 2 și 3, cu un diametru al găurii mai mare de 120 mm, în vasele grupurilor 4 și 5 cu un diametru al găurii mai mare de 275 mm;

în vasele 1, 2, 3, 4 și 5 un grup de oteluri mangan si slab aliate cu temperatură margantsevokremnistyh peretelui sub minus 30 SSS fără a unui tratament termic și mai mici decât minus 40AS cu un tratament termic;

în recipientele tuturor grupurilor destinate să funcționeze în medii care provoacă fisuri la coroziune de tensiune, indiferent de diametrul conductei ramificate, cu excepția cazului în care sunt forate găuri în zonele spațiului structural.

Nu este permisă utilizarea unui spațiu structural în îmbinările flanșelor cu duze ale vaselor care operează la o presiune mai mare de 2,5 MPa (25 kgf / cm2) și la o temperatură mai mare de 300 UA. și flanșe cu cochilii și fundul vaselor care operează la o presiune mai mare de 1,6 MPa (16 kgf / cm2) și la o temperatură mai mare de 300 ° C. Permisul de proiectare în aceste îmbinări sudate nu este permis, indiferent de parametrii de funcționare din recipientele destinate operării în medii care provoacă fisuri de coroziune la stres.

4.9.2. Cusăturile sudate ale vaselor trebuie aranjate astfel încât să poată fi inspectate vizual și controlate de calitate printr-o metodă nedistructivă (ultrasonică, radiografică etc.) și, de asemenea, să elimine defectele din acestea.

Este permisă în vasele 1, 2, 3, 4 și 5a nu mai mult de un grup 5b în vase nu mai mult de patru, schimbătoare de căldură nu mai mult de două îmbinări cap la cap disponibile pentru inspecție vizuală doar o singură mână. Cusăturile ar trebui să fie realizate în moduri care să permită penetrarea întregii grosimi a metalului de sudură (de exemplu, prin sudarea cu argon a rădăcinii cusăturii, a unui inel subțire, a unei îmbinări de blocare). Posibilitatea de a utiliza inelul de garnitură rămas și îmbinarea de blocare în vasele din grupa I trebuie să fie justificată în proiectare în ordinea stabilită.

4.9.3. Sudurile longitudinale montate orizontal navei trebuie să fie amplasate în afara unghiului central al părții inferioare carcasă 140A atunci când porțiunea de fund nu este disponibil pentru inspecție vizuală, ceea ce trebuie să fie specificate în proiect.

4.9.4. Cusăturile sudate de vase nu trebuie blocate de suporturi. Permise în vasele orizontale pe suporturi de șa și vase laterale verticale suporturi inelare locale suprapuse (transversale) sudează pe lungimea totală nu mai mare de 0,35 Pi D_n (D_n - diametrul exterior al vasului), iar prezența foii alunecare - într-o lungime totală de cel mult 0 5 Pi D_n cu condiția ca părțile care se suprapun ale articulațiilor pe parcursul lungimii monitorizate prin metoda radiografică sau cu ultrasunete.

Suprapunerea intersecției cusăturilor nu este permisă.

4.9.5. Distanța dintre cusătura longitudinală a corpului vasului orizontal și cusătura de sudură a suportului trebuie luată după cum urmează:

(D x S) - pentru vasul tratat termic (D - diametrul interior al vasului, S - grosimea cochiliei);

în conformitate cu cerința de la punctul 4.9.6 pentru o navă tratată termic.

4.9.6. Distanța dintre marginea sudurii cusătură a dispozitivelor și componentelor interne și externe și marginea carcasei cea mai apropiată cusătură trebuie să fie de cel puțin grosimea peretelui carcasei, dar cel puțin 20 mm. Pentru navele de carbon și oțeluri slab aliate margantsevokremnistyh mangan și supus unui tratament termic după sudare, distanța dintre părțile de margine și cusătură de sudură marginea cusătură cea mai apropiată corpului trebuie să fie de cel puțin 20 mm, indiferent de grosimea peretelui carcasei.

Permise suduri îmbinările cap la cap intersecție carcasă file de sudură dispozitive interne și externe (elemente de referință, plăci, cămăși, partiții și altele asemenea), cu condiția ca carcasa de control suprapus cusătură radiografice porțiune sau metoda cu ultrasunete.

La sudarea rigidizărilor în carcasă, lungimea totală a cusăturii sudate pe fiecare parte a inelului trebuie să fie de cel puțin jumătate din lungimea circumferinței.

4.9.7. cusăturile longitudinale pereții laterali adiacenți și fundurile cusături în vasele 1, 2, 3, și grupările a 4 ar trebui să se deplaseze în raport cu celălalt de trei ori grosimea thickest elementului, dar nu mai puțin de 100 mm între axele articulațiilor.

Se permite să nu se schimbe sau să se schimbe cusăturile indicate într-o măsură mai mică în raport cu celelalte:

în recipiente care funcționează sub o presiune de cel mult 1,6 MPa (16 kgf / cm2) și la o temperatură de cel mult 400 UA. cu o grosime a peretelui de maximum 30 mm, cu condiția ca aceste articulații sunt executate automat sau sudarea electrozgura și suduri intersecție monitorizată prin metoda radiografică sau cu ultrasunete de 100%;

în vasele 5a și 5b ale grupurilor, indiferent de metoda de sudare.

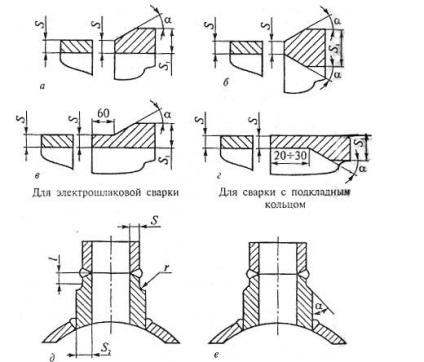

4.9.8. La sudarea îmbinărilor sudate la capăt ale elementelor de grosime diferită este necesar să se asigure o tranziție lină de la un element la altul prin subțierea treptată a unui element mai gros. Unghiul șanfrenului de elemente de grosimi diferite (Figura 14, a, b, c, d) nu trebuie să fie mai mare de 20 A (înclinare 1: 3). tevi de sudare de grosimi diferite permise pentru a efectua, în conformitate cu figura 14, d e distanța L ar trebui să fie mai mică decât grosimea S, dar nu mai mică de 20 mm și raza r> = S_2 - .. S.

Permise pentru sudarea cap la cap, fără rosturi de gâtuire membru mai gros, în cazul în care diferența de grosime a elementelor conectate nu depășește 30% din grosimea unui membru mai subțire, dar nu mai mult de 5 mm; Forma cusăturii ar trebui să asigure o tranziție lină de la un element gros la un element subțire.

Elementele structurale ale îmbinărilor cap la cap ale pieselor turnate cu țevi, foi și piese forjate cu diferite grosimi trebuie luate în conformitate cu condițiile de proiectare sau tehnice ale navei (unitatea de asamblare, o parte).

Figura 14. Elemente de andocare de diferite grosimi

4.9.9. În recipientele realizate din oțel dublu, înclinarea este efectuată din partea laterală a stratului de bază.

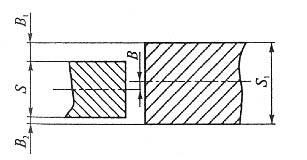

4.9.10. Marginile foilor de offset (Figura 15), măsurată de-a lungul suprafeței mediane în conexiunile cap la cap, determină rezistența recipientului, nu trebuie să depășească în = 0,1 sec, dar nu mai mult de 3 mm (S - cea mai mică grosime a foilor sudate).

Decalajul muchiilor în cusăturile circumferențiale realizate prin sudură electroslag nu trebuie să depășească 5 mm. Deplasarea marginilor în cusăturile inelare ale vaselor monometalice, precum și în cusăturile inelare și longitudinale ale vaselor bimetalice din partea stratului rezistent la coroziune nu trebuie să depășească valorile indicate în tabelul 14.

Decalate margini sudate funduri brute nu trebuie să depășească 0,1 sec, dar nu mai mult de 3 mm (S - grosimea tablei), iar fundul stratului de placare lateral din oțel cu două straturi nu trebuie să depășească valorile specificate în tabelul 14.

Figura 15. Decalarea muchiei

4.9.11. Pentru îmbinările care determină rezistența vasului, ar trebui incluse îmbinările longitudinale ale cochililor, cusăturile cortal și meridional ale fundului convex.

4.9.12. Atunci când se măsoară deplasarea B a marginilor foilor de grosime S și S_1 în îmbinările cap la cap, trebuie avut în vedere că:

B <= 0,5(S - S) + B; B <= 0,5(S - S) - B,

unde B și B sunt distanțele dintre marginile foilor.

4.9.13. () Eliminat formă unghiulară margini f (Figura 16), sudate cap la cap în îmbinările nu trebuie să depășească f = 0,1 sec + 3 mm, dar nu mai mult decât valorile corespunzătoare pentru elementele specificate în tabelul 15, în funcție de diametrul D cojile interne și fundul (S - grosimea cochiliei sau fundului).

Dispus (formă unghiulară), margini în sudurile longitudinale manta și fund conic, cap la cap imbinari fundurile lobilor definite de șablon lungime 1 / 6D sudate (Figura 16 a, b) și suduri inelare manta și fund conic - lungimea liniei de 200 mm ( Figura 16, c, d). Unghiul (angularitatea) marginilor este determinat fără a lua în considerare armarea cusăturii.

4.9.14. Forma și dimensiunile îmbinărilor trebuie să respecte cerințele pentru îmbinările sudate sau documentația tehnică. La realizarea îmbinărilor cap la cap, nu este permisă reparația sudurilor dacă deformarea dimensiunilor rolei (lățime și înălțime) nu depășește 30% din dimensiunile standard pentru acest tip de sudură.

4.9.15. În cazul protecției la coroziune a elementelor vaselor prin metoda suprafeței, grosimea stratului depus după prelucrare este indicată în proiect.

Pentru suprafețele interioare de etanșare ale flanșelor, fitingurilor duzei, grosimea stratului sudat trebuie să corespundă grosimii specificate la punctul 4.5.1.

4.9.16. La navele realizate din otel rezistent la coroziune, sudurile forță de ridicare în contact cu mediul în timpul funcționării este permisă în cazul în care există o indicație a acestui în proiect.

9.4.17. Îmbinările sudate ale oțelurilor perlitate cu oțeluri de austenitică pot fi avute în vedere în proiect cu următoarele condiții:

grosimea materialului din îmbinările sudate nu trebuie să depășească 36 mm pentru oțelurile de carbon și 30 mm pentru oțelurile mangan-silice (16GS, 17GS, 09G2S etc.);

mediul nu ar trebui să cauzeze fisuri de coroziune la stres.

4.9.18. Tehnologia de sudare, calitatea și controlul îmbinărilor sudate din oțeluri diferite trebuie să respecte cerințele documentației normative și tehnice pentru siguranța industrială.

9.4.19. Sudarea și îndepărtarea elementelor auxiliare (dispozitive de asamblare, fixări temporare etc.) sunt realizate în conformitate cu documentația tehnică. Sudarea (îndepărtarea) elementelor este efectuată de un sudor care are dreptul de a suda acest produs.

Sudarea (îndepărtarea) elementelor de fixare temporare după sudarea produsului principal trebuie efectuată folosind o tehnologie care exclude formarea de fisuri și zone de întărire în metalul produsului.

Articole similare

Trimiteți-le prietenilor: