Întreținerea ambalatorului constă în dezmembrarea acestuia, curățarea de contaminare, revizia, înlocuirea pieselor defecte și asamblarea.

Întreținerea ambalatorului trebuie efectuată după fiecare extracție din puț.

În general, elastomerii de ambalare sunt expuși la temperaturi ridicate. Cu o creștere a temperaturii peste temperatura de tranziție în stare de sticlă, elastomerii își pierd puterea, în timp ce crește elasticitatea. Dar, în condiții de fund, ambalatorul este expus nu numai influenței temperaturii, ci și efectului diferitelor lichide și substanțe chimice. Acest efect, combinat cu temperatura, poate provoca modificări chimice ale elastomerilor, care sunt instantanee și ireversibile. Mai mult decât atât, în timp ce efectele temperaturii, presiunii și, de exemplu, hidrogen sulfurat, cauciuc nitril sunt, dimpotrivă, foarte fragil, își pierd elasticitatea și alte calități de cauciuc.

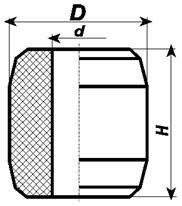

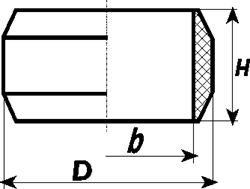

Fig. 6 Elemente de etanșare ale ambalatorului.

Majoritatea elementelor de etanșare ale ambalatoarelor standard sunt un cilindru tubular din cauciuc (polimeric) cu pereți groși, cu o lungime relativ scurtă. Pentru fiecare diametru interior al carcasei (godeu), este necesar un element de etanșare.

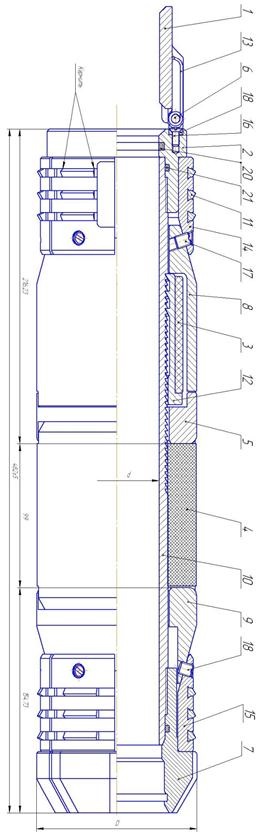

Fig. 5 ПРЗ - o turnare plutitoare.

Fig. 4 Packer PR-120 (IBM și RR asamblate).

Tipul diametrului exterior al ambalorului în execuție

ambalator până la 150 # 730;

- etanșarea sigură a spațiului inelar dintre fișă și carcasă în timpul operațiilor de turnare;

- menținând căderea de presiune sub ștecher și, dacă este necesar, menținând căderea de presiune peste ștecher, adică poate fi utilizată ca pod.

Ștecherul asigură etanșarea coloanei de producție la o scădere de presiune de până la 35 MPa și se utilizează în puțuri cu o temperatură maximă a mediului de lucru de până la plus 100 # 730;

La cerere, ambalatorul este fabricat într-un design rezistent la căldură (temperatura mediului de lucru până la plus 150 # 730; C).

Instrumentul (IBM) este destinat:

- transportul fișei la un interval predeterminat;

- instalarea ștecherului într-un interval predeterminat;

- injectarea în godeul sondei cu RIR.

1 - IBM - instrument de reglare hidraulică;

2 - PRZ - turnare plutitoare.

Ambalatorul trebuie să coboare în gaura de scurgere. Diametrul șablonului trebuie să fie de cel puțin 2 mm mai mare decât diametrul ambalatorului, cu o lungime de cel puțin 3,5 metri. Eșantionarea trebuie efectuată la cel puțin 5 metri sub locul de instalare a ambalatorului.

Instrumentul, conectat cu un dop de o barieră, coboară în fantă în intervalul setat. După spălarea godeurilor și tuburile de injectare calc # 1104; tnoj lichid proces aruncat bilă care se așează pe scaun, blocând circulația tubulaturii. Crearea presiunii calculate - în continuare în cuvintele tale. (A se vedea. Tabelul 7), șuruburile 20 sunt tăiate, rezultând în instrumentul IBM într-o stare de lucru, șuruburile 19 sunt tăiate, apoi șuruburi 11, comprimarea simultană a elementului de etanșare 16 pe cepul. După plantare creație tub calc # 1104; în tuburi de presiune vătămător tăiat șuruburile 20 care dețin scaunul 14, care intră în coșul 18 cu bile 16 și 13. Atunci când se întâmplă acest lucru dezangajarea sculei priza prin canalul este deschis pentru injectarea materialului înfundare prin cavitatea tijei 2 cu adaptorul 12 și canalele radiale ale coșului 18.

Pentru a obține o circulație a dopului trebuie ridicată pe deplin-strument IBM tub relativ fix în inelul opritor 17, admisibil șirul tubulatură forță de tracțiune peste o suspensie adecvată picior greutate nu trebuie să depășească 2 tone.

După turnarea ridica tubul cu instrumentul, șuruburile 20 sunt tăiate inelul 17. Inel suplimentare 17 și conectați 24 sunt deplasate pentru a sprijini 21, de închidere prize canalul inferior, șuruburile 20 sunt tăiate tub și un inel de arc 22 încuietori pluginul împotriva mișcării axiale.

Mai mult, atunci când tubulatura este ridicată, supapa 1 se închide dinspre partea superioară a canalului.

Instrumentul IBM ridica cel puțin 5 m în vederea desenului tubing, închizând astfel partea superioară este închisă cepul de supapă, care va efectua reparații în intervalul wellbore nadpakernom fără a aștepta solidificarea pastei de ciment sub capac.

NU reporniți echipamentul fără o inspecție.

Elemente de etanșare ale ambalatorului.

Pentru a etanșa spațiul inelar, ambalatorul este echipat cu un sistem de manșete elastice de etanșare cu diferite configurații. Diametrul exterior al oricărei manșete în poziția de transport (necomprimat) este cu 10 ÷ 30 mm mai mic decât diametrul interior al carcasei în care este instalat ambalatorul. Atașarea la corpul manșetei packer sub presiune, etanșează ermetic zona deschisă, care este diferența dintre diametrul ambalatorului și diametrul găurii de sondă. Procesul de separare se face prin acțiunea mecanică, hidraulică și hidromecanică pe elementul de împachetare a cauciucului, mărind astfel ansamblul diametral. Ambalatorul poate rămâne în puț fără țevi, deoarece datorită acostată pistoanelor hidraulice superioare și un ancore mecanice inferioare pacher capabil să perceapă variațiile de presiune, îndreptate atât în sus și în jos.

Funcționalitatea și fiabilitatea echipamentelor moderne de producție a petrolului submersibile sunt în mare măsură determinate de funcționarea elementelor de etanșare, care sunt principala unitate de lucru a ambalatorului. Sigiliile prezintă o stabilitate ridicată în timpul funcționării în astfel de medii de lucru, cum ar fi petrolul, gazele naturale, apa, H2S (6%), sunt stabile la presiuni de pana la 70MPa și expunerea regulată la temperaturi de -5 ° C până la 120 ÷ 150 ° C

Soluție de separare fiabilă interval wellbore nu ar trebui să intre în conflict cu necesitatea de a evacua unealta de foraj failsafe este prevăzut că, la rândul lor, sigilați capacitatea de a păstra forma inițială după îndepărtarea sarcinii și pentru a reveni la poziția de transport datorită proprietăților elastice ale materialului din care este făcută.

Practica arată că peste 75% din eșecuri sunt asociate direct sau indirect cu diferite tipuri de distrugeri sau modificări inacceptabile ale proprietăților fizice și mecanice ale elementelor de cauciuc. Eșecurile de produse din cauciuc, nu numai că duce la o scădere a rentabilității producției și transportului de petrol, dar, de asemenea, la accidente, pierderi directe, care este de zece ori mai mare decât costul echipamentului în sine. Prin urmare, la produsele din cauciuc care completează echipamentul producătoare de uleiuri, se impun cerințe foarte stricte privind duritatea, acumularea de deformare reziduală de compresie și rezistența la mediul de lucru.

Când lucrați într-un puț, elementul de cauciuc poate colapsa parțial sau complet. Acest lucru se datorează în principal supraîncărcării ambalatorului - transferul la acesta a unei sarcini compresive mai mari decât cea admisibilă. Distrugerea materialului de etanșare din cauciuc este, de asemenea, afectată de temperatura din gaura inferioară și de gazul natural care interacționează cu cauciucul de ambalare.

Dezavantaje ale elementelor din cauciuc: durabilitate mai mică decât oțelul; datorită modificărilor structurale accelerate de influențele externe și încălzirii sub deformări variabile, cauciucul își pierde treptat proprietățile și proprietățile elastice;

Eficiența elementului de cauciuc și valorile tensiunilor care apar în timpul funcționării depind de configurația produsului - dimensiunile, forma acestuia, prezența microdefectului în acesta, proprietățile mecanice ale materialului, sarcinile, viteza de aplicare, temperatura,

La fabricarea unor astfel de cilindri de cauciuc cu pereți groși, se formează adesea goluri și crăpături, ceea ce este practic imposibil de detectat (acestea sunt detectate după tăierea ambalatoarelor utilizate). Acestea sunt evident elemente de etanșare defecte. Pentru a activa elementele de etanșare (două până la patru într-un singur ambalator), este necesar să le "zdrobești", dând elementele în formă de butoi, cauciucul se sprijină pe coloana de asediu și închide fâșia. Pentru a efectua această operație este necesar să exersați o forță de până la 60 kN din partea burghiului sau a tubului.

După utilizarea ambalorului în foraj la presiuni ridicate (30-50 MPa), pe acesta apar pete de cauciuc, motiv pentru care este fluxul de cauciuc în spațiul închis etanș (spuneți despre ABM).

Pe baza condițiilor geologice de masă a zonelor de foraj la elementele de etanșare să îndeplinească următoarele cerințe de bază: operabilității diferențială presiunea la 70 MPa; pe termen lung izolare zonală sub efectul uleiului de formare, de gaz de petrol, apă demineralizată, la temperaturi de până la 150 ° C, rezistența la abraziune (o influență decisivă asupra reală rezistență (fizică) au defecte de suprafață, cum ar fi microcracks. Ei sunt capabili să reducă rezistența în comparație cu cel teoretic sute de ori).

Elementele tuturor ambaloarelor sunt fabricate din elastomeri. Acest termen este înțeles că înseamnă polimeri care au proprietăți elastice înalte în domeniul de funcționare. Pezinoy sau elastomer se înțelege orice material flexibil care se poate întinde până la o dimensiune de mai multe ori mai mare decât lungimea sa inițială (fire de elastomer), și, mai important, pentru a reveni la dimensiunea inițială atunci când sarcina este îndepărtată. Elastomerii au temperaturi scăzute de tranziție în vitro. Temperatura de tranziție vitroasă - temperatura la care polimerul trece de sub răcire într-un elastomer sau stare plastică la o stare vâscoasă sticloasă (care definește cerințele pentru depozitarea elementelor de etanșare în stoc, la o temperatură de la 0 la plus 25 Cu stocarea ambalatorului și a elementelor de etanșare de rezervă la o temperatură sub minus 25 este presupusă # 730; C, cu condiția să nu existe încărcări de deformare și șoc și ambalatorul și elementele de etanșare să fie păstrate timp de cel puțin 24 de ore la temperatura camerei înainte de utilizare). Temperatura de tranziție vitroasă este determinată de compoziția și structura chimică a lanțului de polimeri.

La sfârșitul duratei de viață și atunci când elementul de cauciuc este deteriorat, acesta poate fi înlocuit cu unul nou, iar piesele metalice rămân adecvate pentru utilizare ulterioară.

Întreținerea ambalatoarelor

Elementele de etanșare necesită o inspecție foarte atentă după dezasamblarea ambalatorului. În prezența unor daune mecanice sau a unei creșteri a diametrului exterior al elementului de etanșare, mai mare decât diametrul exterior al ambalorului, acesta trebuie înlocuit.

După montaj, verificați etanșeitatea ambalatorului. În acest scop, volumul interior al ambalatorului pentru a umple complet fluidul de lucru (apă sau ulei), după care șurubul de ancorare hidraulic într-un adaptor având o gaură prin și un filet conic pentru atașarea la acesta de furtunuri hidraulice din pompă. În secțiunea de țeavă uzura ancoră hidraulic care corespunde diametrului interior (conform tabelului 1), cu o grosime a peretelui de minimum 7 mm. O anumită presiune în interiorul ambalatorului la aproximativ 20 MPa (200 kgf / cm2) și se incubează timp de 10 min. Packer considerate vyder ma per-PWM-test și adecvat pentru efectuarea operațiunilor de fabricație în puț, dacă în intervalul de întârziere nu a avut loc, iar căderea de presiune nu este detectată de lucru de ieșire a fluidului din ambalatorului. Odată ce scanarea este completă, scurgerea se scurge lichidul din volumul intern al ambalatorului.

Ambalatorul din containerul producătorului poate fi transportat prin orice mijloc de transport care permite transportul mărfurilor lungi, luând în considerare regulile pentru transportul de mărfuri care operează pe tipul de transport în cauză.

La transportul ambalatorului trebuie luate măsuri pentru a asigura siguranța ambalatorului și prezentarea acestuia. Partea filetată a tijei și a celor similare trebuie protejată cu capace de protecție din plastic. Acordați o atenție deosebită siguranței elementelor de etanșare și a suprafeței canelurilor.

Este interzis să transportați ambalatorul prin tragere, picurare și lovire în timpul operațiilor de încărcare și descărcare.

Ambalajul și elementele de etanșare trebuie depozitate în ambalajul original într-o încăpere închisă cu ventilație naturală la temperaturi de la 0 # 730; C plus 25 # 730; Elementele de etanșare sunt plasate pe rafturi în condiții care exclud deformarea și deteriorarea acestora. Nu mai puțin frecvent decât la fiecare 6 luni, ambalatorul trebuie să fie inspectate. Centrele de coroziune detectate trebuie curățate și acoperite cu ulei de protecție la coroziune K-17 GOST 10877-76 sau alt lubrifiant, proprietăți anticorosive nu sunt mai mici decât lubrifiantul K-17.

Este permisă păstrarea ambalatorului și a elementelor de etanșare de rezervă la o temperatură de cel puțin minus 25 # 730; C, cu condiția să nu existe sarcini de deformare sau șoc, iar ambalatorul și elementele de etanșare să fie păstrate timp de cel puțin 24 de ore la temperatura camerei înainte de reparație sau utilizare. Ambalajul și elementele de etanșare trebuie protejate de lumina directă a soarelui și de razele termice și nu trebuie să fie mai aproape de 1 m de încălzitoare.

În pregătirea pentru coborârea în puțul de foraj, la locul de tufiș, ambalatorului ar trebui să fie stocate pe rafturi sau în ambalajul producătorului în adăpost, protejat de lumina soarelui, la temperaturi sub minus 10 # 730; C.

Aplicație. PLAN SPECIAL PENTRU PRODUCEREA LUCRĂRILOR

Articole similare

-

Metode de formare fizică terapeutică pe lemn - Gorinievskaia - stadopedie

-

Locul de trecere a serviciului public alternativ - stadopedia

Trimiteți-le prietenilor: