În călcare, electroliți mai ieftini, se utilizează anozi solubili în comparație cu cromarea. În acest proces pot fi utilizate densități de curent mai mari. Producția de precipitații pe curent este de 85. 90%. Procesul se caracterizează printr-o durată și costuri mult mai scurte și vă permite să restaurați componente cu o valoare de uzură mai mare (până la 1,5 mm pe fiecare parte). Viteza de călcare este mai mare decât în cazul cromării, deoarece echivalentul electrochimic al fierului este egal cu 1,042 g / Ah, iar cromul este de 0,324 g / Ah.

Când se lasă este posibil să se obțină acoperiri cu o duritate suficient de mare (3000,7000 N / m 2) și rezistență la uzură nu mai mică decât oțelul călit 45. Aceste aspecte pozitive explică aplicarea sa largă în repararea mașinilor. Proprietățile acoperirilor depind de modurile lor de aplicare.

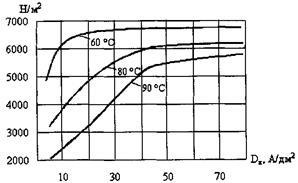

Duritatea precipitației fierului electrolitic crește odată cu scăderea concentrației de săruri din electrolit, creșterea densității curente, scăderea temperaturii, introducerea de aditivi organici și minerali în electroliți (Figura 57).

Figura 57 - Efectul temperaturii și al densității de curent asupra microhardității

Plăcile din oțel cu conținut redus de carbon sunt folosite ca anozi pentru ostalivanii. În condițiile de producție, prepararea clorurii de electroliți se realizează prin crăparea așchiilor din oțeluri cu conținut scăzut de carbon 20 în acidul clorhidric. Se recomandă ca raportul suprafețelor catodice și anodice să fie păstrat la 2: 1. Acoperirea uniformă a părții este asigurată prin faptul că anodul are forma unor catozi (părți).

O creștere netedă a densității de curent de la zero la valoarea specificată de condițiile tehnice de 5. 10 min permite o bună aderență a precipitațiilor la metalul de bază.

Pentru prepararea electrolitul clorură se utilizează clorură ferică FeC12 • 4H2O, o mică cantitate de HK1 acid clorhidric, și alte componente, cum ar fi clorura de mangan MpS12 • 4H2O, clorură de nichel NiC12 • 4H2O, care sunt introduse pentru a îmbunătăți aderența și uzura oaselor. La hidrogenul catodic cu excepția fierului precipită și intră în rețeaua cristalină a precipitatului, crescând fragilității și tendința de a se sparge sale. călire la temperatură joasă (200 ° C 150.) nu poate lua pe intern-conjugării și temperatură ridicată (450 ° C), deși are un efect pozitiv asupra rezistenței la oboseală (creșteri), dar scade acoperirile de rezistență la uzură.

Concentrația de clorură ferică în electrolit poate varia de la 200 la 700 g / l. Electroliții cu concentrație scăzută conțin 200, 220 g / l clorură ferică. Ea permite obținerea de depuneri de duritate ridicată, dar cu o grosime mică (0,3-0,4 mm).

Electrolitul de concentrație mare (650 și 700 g / l FeC12 • 4H2O) da un cărucior-posibilitate de a obține acoperiri cu grosime mai mare, dar o duritate mai mică. Nai mai larg electroliți a concentrației medii-conțin care conține 400 g / l FeC12 • 4H2O, 2 g / l HK1 și 10 g / l MpS12 • 4H2 O. Acest electrolit-un curent de înaltă IME ieșire și oferă proprietăți mecanice bune în descoperiri.

Pentru a obține acoperiri de înaltă calitate cu flux intensiv al procesului de ostalivaniya, sunt utilizate regimuri electrice non-staționare.

În practicarea producției de reparații, se constată utilizarea depunerilor de metale pentru curenții inversi, asimetrici și pulsatori.

Acoperiri la plecare sunt aplicate în bai de oțel, prin intermediul out-of-line fluxul prin ostalivaniya. Pentru producția de băi, utilizarea oțelurilor anclorit și a unor oțeluri crom-nichel care funcționează bine cu clorurile de electroliți la temperaturi ridicate. Baile pentru ostalivaniya se fac de asemenea dintr-un fasolit, un strat vinyi, precum si din titan.

Părțile corporale de dimensiuni mari sunt restaurate prin intermediul unei metode extra-vanitate.

Articole similare

Trimiteți-le prietenilor: