La sudarea produselor este imposibil să se evite complet deformările reziduale. Atunci când produsul sudat este încurcat într-un mod cuprinzător, este posibilă numai reducerea deformării produsului la valoarea minimă până la sfârșitul răcirii.

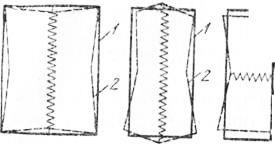

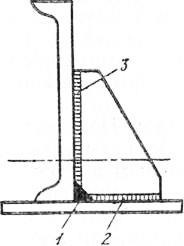

Fig. 1. Deformări în planul îmbinărilor sudate: 1 - forma de îmbinare înainte de sudare, 2 - după sudare

Blocarea complexă la sudarea produsului este practic dificil de implementat, astfel că această metodă de control al deformărilor de sudură nu este aproape utilizată. Sunt utilizate numai astfel de metode care permit obținerea de produse sudate cu deformări minime reziduale. Unele metode de combatere a deformării produsului conduc la o creștere a tensiunilor interne, de exemplu, securizarea pieselor sudate înainte de sudură.

Pentru a combate deformările prin sudură, se folosesc metode constructive și tehnologice. Metodele constructive includ:

1. Reducerea numărului de suduri și a secțiunilor lor transversale, ceea ce reduce cantitatea de căldură introdusă în timpul sudării.

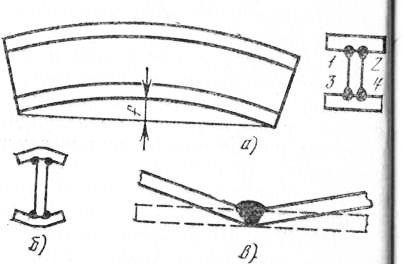

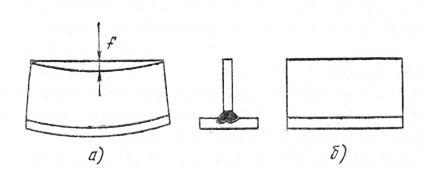

Fig. 2. Deformări în afara planului a îmbinărilor sudate:

Fig. 3. Influența suturilor simetrice asupra deformării: 1, 2, 3, 4 - ordinea suturii

Prin urmare, deformarea minimă a structurii va avea cea mai mică extindere și secțiune transversală a cusăturilor, de exemplu, tancurile sunt fabricate în prezent din foi mari sau din benzi și carduri preasamblate din fabrică.

2. Amplasarea simetrică a îmbinărilor pentru echilibrarea deformărilor.

3. Aranjamentul simetric al rigidizărilor.

4. Utilizarea minimă a căptușelii și a baticului.

5. Aplicarea îmbinărilor cap la cap.

Metodele tehnologice includ:

1. Tehnologie rațională de asamblare și sudare, care include alegerea corectă a tipului și modului de sudare, precum și a succesiunii corecte a îmbinărilor. De exemplu, pentru sudarea manuală, deformarea este de două ori mai mare decât atunci când este automată.

Conexiunile fără zgârieturi de margini dau deformări mai mici, decât îmbinările cu tăierea marginilor. Conexiunile cu o șanfrenare a marginilor pe două fețe formează deformări mai mici decât îmbinările cu o singură față.

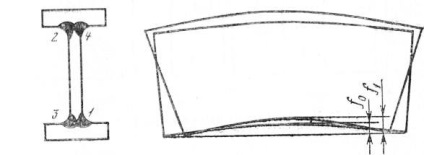

Fig. 4. Asamblați pe bastoane: a - suporturi rigide, b, c - suporturi elastice

Cantitatea de deformare depinde de metoda de asamblare și de fixare. Piesele sunt asamblate cu o fixare rigidă, care nu permite deplasarea unei părți în raport cu cealaltă sau cu o parte elastică, de deplasare-tolerantă. Îmbinarea sigură a pieselor se realizează prin sudură de sudură în locuri separate ale cusăturii (fig.4, a) sau prin dispozitive de sudare rigide și asamblare. Ansamblul cu o fixare elastică este realizat prin plăci speciale, atașate temporar la componente la o anumită distanță de axa cusăturii (fig.4, b, c). Ansamblul rigid conduce la o mai mică deformare finală în comparație cu elasticitatea.

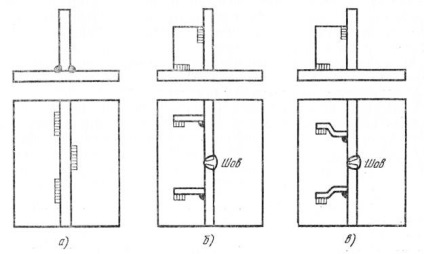

Mărimea deformărilor finale este afectată de secvența de aplicare a îmbinărilor. De exemplu, cea mai mică săgeată de deviere a nodului prezentată în Fig. 5, va fi cu această secvență de îmbinări: mai întâi - o cusătura transversală, apoi - longitudinală și după ea - o verticală transversală.

2. Fixarea rigidă a pieselor. Produsul asamblat este sudat complet, dacă este fixat pe o fundație, placă sau dispozitiv, care are o rigiditate de câteva ori mai mare decât produsul sudat. După sudare și răcirea completă a produsului, clemele sunt îndepărtate. După eliberarea produsului, deformarea va fi mai mică decât la sudarea în stare liberă. Prin fixare, este posibil să se reducă deformările de sudură cu 10-30%, în funcție de o serie de condiții. Această metodă oferă cel mai mare efect la sudarea fasciculelor de înălțime mică și cea mai mică - la sudarea grinzilor înalte (1000 mm sau mai mult).

Se recomandă fixarea la sudarea foilor plate pentru a preveni deformările unghiulare. Plăcile pot fi presate în apropierea cusăturii, de exemplu prin cleme electromagnetice. Cu cât este mai subțire foile sudate, cu atât este mai adecvată fixarea lor, astfel încât să se evite și îndoirea.

Fig. 5. Secvența corectă de sudare a unității: 1 - cusătura longitudinală. 2, 3 - cusături transversale

Fig. 6. Îndoirea inversă a elementului mărcii: a - asamblarea mărcii cu îndoire inversă, b - forma mărcii după sudură

Este imposibilă eliminarea completă a deformării prin fixare, deoarece când clema este eliberată din prindere, produsul sudat continuă să se deformeze datorită forței concentrate asupra zonei metalului cu deformare plastică.

3. Îndoirea înapoi a pieselor. Părțile sudate sunt îndoite înainte de sudare cu o anumită cantitate f în direcția opusă (Figura 6), comparativ cu îndoirea cauzată de sudură. Această metodă este utilizată pentru sudarea unităților din secțiunea T. Cantitatea de încovoiere este stabilită printr-un mod experimentat sau calculat. Îndoirea inversă înainte de sudare se realizează prin aplicarea unei forțe în starea elastică, elasto-plastică și plastică. Sudarea produselor cu o îndoire elastică se face în dispozitive speciale de alimentare. Produsul cu îndoire din plastic este sudat într-o stare liberă. Cu toate acestea, pentru a produce o îndoire din plastic, sunt necesare echipamente puternice; astfel încât această metodă este rar utilizată în producția de sudare. Folosind îndoirea inversă, este posibilă eliminarea completă a deformării finale a produselor sudate.

4. Condiții termice corecte. Pentru a reduce deformarea produselor, în special a metalelor ductilității reduse, cum ar fi fier sau oțeluri durificabile pot fi folosite preincalzirea zona de fuziune lățime 40-50 mm pe fiecare latură a cusăturii. Acest lucru reduce diferența de temperatură dintre porțiunile îmbinării sudate este supusă la încălzire puternică la sutura, și, prin urmare, reducerea stresului și tulpina final. Temperatura de preîncălzire este stabilită în funcție de compoziția chimică a metalului, grosimea și rigiditatea acesteia, cum ar fi oțelul pentru - 400- 600 ° C, timp de fier - 500-800 ° C pentru aliaje de aluminiu - 200-270 ° C, timp de bronz - 300-400 ° C. La sudarea construcțiilor critice de oțel cu conținut redus de carbon cu o grosime de peste 40 mm este setată temperatura de încălzire de 100-200 ° C, la sudarea oțelurilor aliate cu grosimea de peste 30 mm - 150-200 ° C

Preîncălzirea se realizează prin arzătoare cu gaz, încălzitoare electrice sau cu inducție. De asemenea, puteți utiliza încălzirea asociată.

5. Cusături de cusătură multistrat și invers. Introducerea consecutivă a cantităților mai mici de căldură utilizând îmbinări multistrat în loc de simultan cu o cusătura cu un singur strat promovează egalizarea încălzirii îmbinării sudate și reduce solicitările și deformările de sudură.

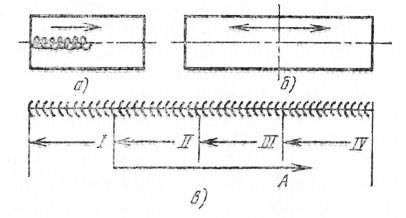

Metoda pasului inversat constă în faptul că întreaga lungime a cusăturii este împărțită în etape individuale, iar sudarea fiecărei etape este efectuată în direcția opusă direcției generale de sudare. Această metodă asigură o încălzire mai uniformă a metalului de sudură de-a lungul întregii sale lungimi și deformări și solicitări minime de sudură (figura 7). Lungimea treptei pentru sudura sudată înapoi depinde de grosimea metalului, de forma, de rigiditatea produsului sudat. Este selectat într-o gamă largă (100-400 mm). Cu cât metalul de sudură este mai subțire, cu atât este mai mică lungimea treptei. Adesea, lungimea treptei sudate se calculează de la lungimea cusăturii care rezultă din unul sau doi electrozi.

6. Răcirea forțată în timpul sudării. Prin reducerea zonei de încălzire în timpul sudării, prin crearea unei îndepărtări rapide și intensive a căldurii, este posibilă reducerea semnificativă a deformărilor reziduale. Îndepărtarea căldurii se realizează prin imersarea produsului în apă și lăsând în aer doar secțiunea de sudură. Această metodă este potrivită pentru oțelurile incandescente cu conținut scăzut de carbon. În alte cazuri, este posibil să se utilizeze plăcuțe masive sub cusătura din cupru sau aliaje de cupru, care asigură o conductivitate termică ridicată. Aceste plăcuțe pot fi răcite mai mult prin circularea apei din interior. Cuplele de cupru dau rezultate bune la sudarea, de exemplu, a oțelurilor inoxidabile de grosime mică.

Fig. 7. Schemele de umplere a articulațiilor de-a lungul lungimii: a r pe unghie, b - de la mijloc până la margini, n-r inversat; I, II, iii, iv - trepte, A - direcția generală a cusăturii

7. Aplicarea forței externe de tracțiune. Forța exterioară de tracțiune aplicată la capetele articolului sudat, de exemplu fasciculul I, face posibilă reducerea scurgerii metalului încălzit prin comprimare. Aceasta elimină deformarea finală a sudării în direcția forței. Forța de contracție la sudarea produsului contribuie la scurtarea și forța exterioară la tracțiune la alungirea fibrelor metalice. Dacă fibrele metalului sunt deformate în direcția forței de tracțiune, atunci cu o valoare aleasă în mod corect a acestei forțe, este posibil să se obțină o eliminare completă a deformărilor finale ale articolului sudat.

Această metodă de a face față deformărilor este destul de adecvată, dar este rar utilizată din cauza lipsei de echipamente de alimentare corespunzătoare.

8. Tratament local de putere al îmbinărilor sudate și al zonei sudate. Reducerea deformărilor și tensiunilor de sudură în îmbinările sudate se realizează prin forjare (forță de impact), rulare (forță statică), presiune de vibrație (forță pulsatorie) și alte efecte de forță. Toate tipurile de tratamente de putere ale metalului de sudură și zonei de sudură creează o deformare plastică locală a alungirii, deformarea inversă a scurgerii de la sudură. Drept rezultat, produsul sudat își obține forma și dimensiunile originale.

Forjarea se face cu ciocan manual sau mecanic cu greutatea de 0,5-1,5 kg; forjarea la rece se face la o temperatură de 20-200 ° C, fierbinte - la o temperatură de 450-1000 ° C (pentru oțel). Forjarea oțelului în intervalul de temperatură 200-450 ° C nu este recomandată datorită vâscozității scăzute și posibilității de crăpare.

Atunci când sudați mână cu electrozi bucată și atunci când forjare fierbinte, ar trebui să faceți cusături de 150-200 mm în lungime și Imediat după sudare, forjați-le. În sudură cu mai multe sau mai multe straturi, piese forjate se fac după fiecare trecere sau stratificare, cu excepția primului și ultimului (decorativ). Primul, sutura rădăcinii nu poate fi falsificată, deoarece are o secțiune transversală mică, iar atunci când se lovește, vor apărea crăpături în ea. Stratul decorativ superior, subțire, cauzează foarte mici deformări; în plus, forjarea va înrăutăți aspectul cusăturii. Pentru sudarea manuală cu forjare ulterioară la rece, este necesar să se realizeze cusături de o anumită lungime și să se efectueze forjarea la temperaturi care nu depășesc 200 ° C cu un ciocan cântărind 0,5-1,5 kg.

La fabricarea structurilor sudate, timpul de forjare depășește timpul de sudare de 1-2 ori, astfel că forjarea este rar utilizată.

Forjarea prin sudură este larg utilizată. Îmbunătățește structura metalului, compactează-l și astfel mărește rezistența la coroziune și îmbunătățește proprietățile mecanice ale îmbinării sudate.

Metalele cu ductilitate scăzută la temperaturi ridicate trebuie să fie forjate în stare rece. Forjarea forjării pentru oțelurile de sudură nu este recomandată din cauza posibilității fisurilor.

Produsul sudat este corectat de deformarea finală (răsturnare) prin corecție mecanică sau termică. Esența pansamentului este de a oferi produsului noi deformări care distrug deformările inițiale care au apărut de la sudare. Corecția mecanică a produsului se efectuează manual cu ajutorul unui ciocan greu sau pe mașini și prese și prin încălzirea termică a produsului cu o flacără de gaz.

Încălzirea locală extinde metalul, iar metalul rece învecinat exercită o rezistență la dilatarea metalului fierbinte, ca urmare a apariției solicitărilor de compresie din material plastic în metalul fierbinte.

După răcirea secțiunii încălzite, dimensiunile sale scad în toate direcțiile, ceea ce duce la o scădere sau dispariția completă a deformării. Pentru a obține efectul maxim, încălzirea poate fi efectuată în timp ce răciți zonele adiacente cu apă.

Corecția termică este efectuată de lucrătorii care au aptitudini speciale.

Citește mai mult:

Articole similare:

Articole similare

Trimiteți-le prietenilor: