Modelarea - procesul de fabricare a mucegaiurilor și tijelor.

În metoda de fabricare a unui procedeu de turnare este împărțit în turnarea amestecului de etanșare (metode statice - diferite tipuri de compresie, dinamice -. Burat, vibrații, tremurături, metoda peskoduvny peskostrelny ș.a.), și turnare fără amestecul de etanșare (vrac, ingrasare, electromagnetice, vakuumnoplenochnaya și colab. ).

Scuturarea - sigilarea amestecului în balon montat pe o masă vibratoare a mașinii de turnare, care este ridicată de presiunea aerului brusc scade și lovește împotriva cadrului mașinii, cu o frecvență de până la 250 bătăi / min.

Când se presează, amestecul este compactat sub presiunea pantofului de compresie. Tipurile de presare sunt: încălțăminte sigilată. (presarea mai multor blocuri de presare, lucru sub presiune de ulei sau aer); vibrocompresie (etanșarea amestecului de formare din balon, care vibrează cu o frecvență înaltă sub presiune); formarea prin presare cu nisip (compactarea amestecului de turnare cu pre-presurizarea și presarea ulterioară); presarea de mare viteză (compactarea amestecului cu o placă care cade la o viteză de 8 m / s).

Prin consolidarea gravitațională, amestecul liber sau sub presiunea aerului comprimat cade în balon de la o anumită înălțime.

În metoda de pre-amestecare, amestecul este alimentat într-un rotor cu rotație rapidă, cu o găleată care captează amestecul și îl aruncă în balon.

Metoda pulsată - etanșarea amestecului de turnare cu un singur impact instantaneu (puls) al aerului comprimat. Un fel de sigiliu de explozie este sigiliul de explozie. în care se produce o undă de șoc prin explozia unui amestec combustibil gazos-aer.

Formarea filmului cu vid - realizarea unei matrițe din nisip uscat fără liant, care este menținută în matriță prin intermediul filmelor de polimer sintetic și a vidului. Când metalul este turnat, filmul este gazificat; gazul pătrunde în formă, unde se condensează pe boabe rece de nisip, îndeplinind rolul unui liant.

Pe sculele folosite - modelarea prin model, prin șablon. Datorită prezenței baloanelor - o matriță solidă, neformată, în baloane detașabile etc.

Cea mai obișnuită formă este turnarea prin nisip. Formele unice sunt pregătite manual (turnare manuală), mașini de turnare (mașini de formare), linii semi-automate și automate.

Turnare manuală. Se utilizează în condițiile unei singure producții, uneori la scară mică, în fabricarea de piese turnate unice. Metodele de formare de mână sunt diverse, acestea sunt utilizate în funcție de complexitate, greutatea, dimensiunea turnării, condițiile de producție și altele asemenea. d.

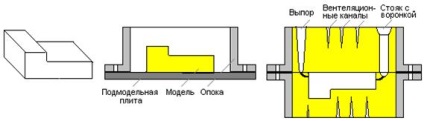

Varianta tehnologică principală a formării este producția de matrițe în recipiente pereche pe un model divizat (Figura 65).

Fig. 65. Proiectarea formei, semiprelucrării și formei

Modelul și balonul sunt montate pe o placă de submodel. Suprafața modelului și a plăcilor sunt stropite cu compusul de separare (nisip uscat sau talc) pentru a reduce aderența amestecului la scule. Apoi se toarnă stratul amestecului de căptușeală în balon, apoi - stratul amestecului de umplere, etanșându-l cu un rammer. Modelul de matriță inferior împreună cu modelul de turnare este rotit cu 180 ° și îndepărtat de pe placa de model. Cel de-al doilea balon este plasat pe balonul inversat, în care este amplasat modelul sistemului de sprui, după care amestecul de turnare este turnat și compactat. Apoi, scoateți matrița superioară cu fundul, rotiți-o cu 180 ° și lăsați-o deoparte. Scoateți modelul din formă. Matrița superioară este așezată pe matrița inferioară și fixată împreună. Forma este pregătită pentru turnare.

Turnare mare de laminat sol pregătit în godeuri și chesoane, al cărui fund este sub podea magazin. Pereții și fundul sunt căptușite cu chesoanele de beton pentru a nu lovi apa freatică.

Când turnat prin mână, pe lângă nisip și argilă, eventual rece utilizare, lichid auto durificare și amestecuri granulate, precum și lichid de sticlă suflare-le cu dioxid de carbon.

Masini de formare. Pentru obținerea turnărilor mai precise, creșterea productivității forței de muncă, se utilizează modelarea mașinilor. Există numeroase soiuri de mașini de turnare și linii automate de turnare la fabricile de producție în masă (automobile, transport, etc.).

Astfel de linii constituie un complex de mașini de turnare, mecanisme și dispozitive de ridicare și transport, care efectuează automat toate operațiunile de fabricare a mucegaiurilor, alimentarea la umplere, răcire și lovire. În acest caz, tijele pot fi instalate manual.

Conform metodei de compactare a amestecului, mașinile sunt împărțite în agitare, presare, nisip și împrăștiere cu nisip, gravitație, nisip, impuls, vid; prin extragerea modelului din formular. evacuare (cu fixarea baloanelor, cu modelul de rupere); evacuare rotativă (cu masă pivotantă sau rotativă); prin natura antrenării și a metodei de activare: pneumatică, hidraulică, pneumohidraulică, electromagnetică, combinată; pe aranjamentul structural. una, două și mai multe poziții; prin mișcarea baloanelor. trecere, navetă, carusel; după gradul de automatizare. automat, semi-automat, inclus în fiecare ciclu nou; automată.

Fabricarea de tije. Procesul de fabricare a tijelor include următoarele operațiuni: turnare, întărire, finisare. Turnarea se face fie manual, fie pe mașini, cu ajutorul unor cutii de miez de diferite modele.

În forma cea mai generală a procesului manual de preparare a unei tije pentru o unitate și o astfel de producție la scară mică, cutie primul miez este parțial umplut cu un amestec de etanșată ușor și apoi seturi de cadre (armare din sârmă de oțel recopt, sudate sau turnate din fontă cenușie) tijă pentru a conferi rezistență. Cutia este umplut cu un amestec, care compactat treptat rammer, la agitare mașini, vibrații sau prin peskometov. Pentru a îmbunătăți ventilația sau ace de aerisire (Duszniki) canale înțepătură sau mănunchiuri tijă ouătoare paie, ceară fitile corduri care sunt arse sau topite în timpul tijelor de uscare.

Tijele mari sunt fabricate cu goluri interne, unde sunt plasate materiale de umplutură - zgură sau rumeguș. Rotunjiri operațiuni în fabricarea de tije mari sunt lipirea pieselor individuale, cusături formate paste promazyvanie speciale, de finisare, de control, și, aplicând părții de lucru a acoperirilor tijă lipeasca dacă este necesar.

În producția de masă și producția pe scară largă, metoda de consolidare a amestecului este folosită pe scară largă pentru formarea barelor de sablare (mai rar - metoda "sand-shot"). Tijele de secțiuni constante (rotunde, pătrate etc.) pot fi fabricate pe mașini de basculare. În astfel de mașini, cutia de miez este înlocuită cu un manșon (piesă bucală) care poate fi înlocuit, a cărui secțiune transversală determină forma tijei. O tijă de orice lungime este obținută prin extrudarea unui amestec compactat de la piesa bucală a muștiucului.

Curățarea tijelor poate fi realizată prin uscare termică în afara tachetului; auto-întărire în răcite sau încălzite.

Pentru a vinde tijele din exteriorul tachetului, uscarea este utilizată în uscătoare speciale de acțiune periodică sau continuă. Uscarea crește rezistența barelor, reducându-le producția de gaze. Tijele sunt introduse în uscătoare pe plăcile de uscare, temperatura de uscare depinde de natura liantului, iar timpul de uscare depinde de configurația și masa barei.

Când tijele sunt întărite într-o sculă rece, se folosesc amestecuri de întărire la rece, care sunt întărite la temperatura normală de reactanți solizi, lichizi sau gazoși, agenți de întărire și catalizatori. În prezent, cea mai frecvent menționată ca XTS este amestecarea la rece a rășinilor sintetice ("Procesul Cold-Box"). Pentru producerea de tije, CO2 este folosit pe scară largă, un proces în care un amestec de sticlă lichidă este turnat într-o cutie de miez și curățat cu dioxid de carbon. Pentru ameliorarea knock-out-ului tijelor, se adaugă aditivi speciali la amestec.

Amestecurile cu rășină nisipoasă și amestecurile termorezistente uscate sunt utilizate pentru a produce tije într-o lovitură încălzită.

Forme de colorare și asamblare. Pentru a reduce efectul fizico-chimic între metalul de turnare și materialul de turnare în timpul turnării și răcirii ulterioare, pentru a acoperi suprafața curată, piesele și tijele mucegaiului sunt acoperite cu materiale refractare.

Înainte de asamblare, semifabricatele și tijele sunt inspectate cu atenție în funcție de condițiile exterioare. În operația de asamblare cuprinde: curățarea jumatatile de mucegai de moloz, instalarea de tije, controlul asupra corectitudinii instalării lor, care acoperă matrița superioară pe fund, legând-le împreună ace sau arbuști. O sarcină este plasată pe partea superioară a suporturilor pentru a împiedica deplasările matrițelor și pentru a ridica jumătatea de matriță superioară față de jumătatea inferioară.

Turnarea metalului. Metalul extras din unitatea de topire este turnat în ladă (mai puțin în mixer). Din topitura de turnare turnată în matrițele instalate pe podeaua magazinului (într-o singură producție) sau pe transportoarele (în producția de masă).

Răcirea este procesul de menținere a matriței într-o matriță la o temperatură la care poate fi extrasă din matriță fără deteriorare. În funcție de greutatea turnării, timpul de răcire variază de la câteva secunde până la câteva zile.

Knockout-ul este procesul de îndepărtare a turnării răcite din matriță și a tijelor de la turnări. Pentru distrugerea pieselor turnate, se folosesc grătare de knock-out. În acest caz, forma este distrusă și o cantitate mare de căldură, praf și gaze este eliberată în atmosferă. Pentru a îndepărta tijele de la turnări, utilizați hidromobile, în care distrugerea tijelor și îndepărtarea rămășițelor amestecului de tije este produsă de un curent puternic de apă.

După Decofrarea ar trebui să finisare: curățare, ciot, tundere, tratament termic.

ciot gating, profiturile (elementele sistemului de suprimare a fasciculului pentru turnarea topiturii de alimentare cu timpul de solidificare și contracție) și cei care se trezesc (elemente de sistem de suprimare a fasciculului pentru gazele de ieșire din cavitatea matriței) este purtată de curea și ferăstraie circulare; cu arc de aer, în care metalul este topit de un arc electric și este îndepărtat de un jet direct de aer comprimat.

Curățarea constă în îndepărtarea de pe suprafața reziduului de turnare, a reziduurilor amestecului de turnare și a miezului. Curățarea se efectuează în butoaie sau camere de sablare, în cazul în care piesele sunt curățate sub impacturi de oțel și fontă; în tobe de tobe - sub lovituri de stele.

Rugozitatea este curățată de mașinile de șlefuit sau de mașini.

Tratamentul termic constă în încălzirea și răcirea într-un anumit mod de turnare pentru îmbunătățirea proprietăților.

Controlul calității. Metodele de control sunt împărțite în elemente distructive și nedistructive.

Testarea distructivă poate fi efectuată atât pe eșantioane speciale tăiate din diferite părți ale turnării controlate, cât și pe eșantioane turnate simultan cu piesa de turnare sau formare a turnării.

Testarea non-distructivă lasă funcția de turnare în operare, în timp ce se pot utiliza următoarele metode: magnetice, electrice, electromagnetice, optice, radiații, acustice etc.

Controlul macro și microstructura este efectuat pentru a evalua calitatea aliajului și a turnării. Controlul macrostructurii (macroanaliză) se realizează vizual sau cu ajutorul instrumentelor optice cu o mărire mică. Controlul microstructurilor (microanaliza) se efectuează pe microsecțiunile tăiate din diferite părți ale probelor turnate, turnate.

Turnările se supun controlului intermediar în diferite etape ale procesului de la producție, precum și controlul final după finalizarea tuturor operațiunilor de finisare. Controlul poate fi continuu și selectiv.

Defectele principale ale pieselor turnate sunt: cimentul (o parte a suprafeței turnării este contaminată cu amestecul de turnare); butași (vene pe suprafață datorită curgerii metalului în crăpăturile de pe suprafața matriței); cleme (umplut cu un amestec de turnare și acoperit cu un strat de caneluri metalice din cauza detașării amestecului la turnare); Contur de cotitură (cavitatea formată în timpul solidificării metalului datorită contracției). După ce piesa de comandă a pieselor defecte este destinată retușării, iar unele - pentru revizie (sudare, impregnare cu compuși speciali).

Articole similare

-

Alegerea metodei de turnare, poziția turnării în matriță și determinarea planului conectorului

-

Puterea ca una dintre căile de organizare a relațiilor publice și a formelor de reglementare socială

Trimiteți-le prietenilor: