0 C, 30 - 85 0 C, 62 - 85 0 C, 85 0 -180 C. Fracția 30-62 0 C este utilizat pentru a obține eter de petrol (solvent pentru diverse vopsele, produse de curățare, etc.) și ca materie primă pentru procesul de izomerizare (cifră octanică ridicată benzina fracția 62 -. 85 0 C este utilizat ca solvent sau trimis la piroliză termică, fracția 85 - la 180 0 C este utilizat ca materie primă pentru krb pentru a obține benzină cu cifră octanică ridicată.

Pentru hidrocarburi aromatice (Kpa) benzină pornind de preferință împărțit în următoarele fracții înguste: 30 - 62 0 C, 62 0 C -140, 140 -180 0 C. Fracția 30-62 0 C este utilizat un eter de petrol ca materie primă pentru procesul de izomerizare (componentă octanică ridicată a benzinei). Fracțiune 62-140 0 C este utilizat ca materie primă în sinteza petrochimică (KPa) privind producerea hidrocarburilor aromatice, care este apoi recuperat hidrocarburi aromatice (benzen, toluen, p-, m- și -ksiloly) sau utilizat ca o componentă cu cifră octanică ridicată. Fraction 140 -180 0 C este utilizat ca materie primă într-un proces de reformare catalitică (KRB) pentru o serie componente cu cifră octanică ridicată de benzină, utilizat ca o componentă în motorine „Z“, și mărcile „A“ sau trimis ca materie primă la o piroliză termică pentru producerea de olefine inferioare și alte hidrocarburi valoroase (benzen, toluen și altele).

Reformarea catalitică a benzinei

Materia primă pentru CRP este de obicei o fracțiune de 85-180 ° C. O fracțiune ușoară de NK-85 ° C nu este de dorit pentru procedeu, deoarece există puțini hidrocarburi C6 în el și dă un randament mare de gaz de C1-C4; fracțiunea de peste 180 ° C dă un randament mare de cocs. Dacă începutul fierberii fracțiunii țintă nu este de 85 ° C, dar mai mare, atunci procesul (CRB) merge selectiv.

Pentru fracțiunea de 105-180 ° C, randamentul benzinei cu cifră octanică ridicată este cu 3-5% mai mare decât în cazul fracțiunii 85-180 ° C cu aceeași compoziție de grup a benzinei originale.

Compoziția preferată a benzinei inițiale pentru procesul KRB este predominanța hidrocarburilor parafin-naftenice.

Procesul de reformare catalitică impune cerințe ridicate asupra calității materiei prime, în special în ceea ce privește conținutul de sulf, azot și umiditate:

Catalizatori proces de reformare catalitică - tipul bifuncțional așa-numitul UI tallonanesennye (purtător de bază al acidului γ -Al2 O3 acoperit cu un metal de Pt, Pd, Re, Sn și alte elemente).

Baza acidă este fie oxid de aluminiu, fie zeolit, iar platina, paladiul, reniul, iridiul etc. sunt folosite ca metale active.

Rolul matricei de acid: centrele acide sunt reacțiile ionice carbonice ale izomerizării ciclohexanului, hidrocracării și izomerizării n-alcani. Pentru a spori proprietățile acide, catalizatorul este tratat cu acizi puternici (clorhidric, hidrofluoric) în timpul regenerării.

Rolul metalului: catalizează reacțiile de dehidrogenare a cicloalcanilor, dehidrocilizarea alfa-alcanilor și hidrogenarea hidrocarburilor nesaturate.

Stampe catalizatoare: Catalizatori '60 - '70 secolului XX - AP-56 și AP-64, Co-holding 0.6 la - 0,65% platină și cu un raport de platină. cloro-1: 1; Ency - mennye Catalizatori seria KR (KR-104, KR-108, etc.) - un catalizator polimetalice conținând 0,3 - 0,4% din platină și reniu, iridiu și alte metale în fracțiuni de procent.

Avantajele catalizatorilor Republicii Kârgâzstan sunt indicate de datele prezentate în tabelul nr. 1. Avantajele catalizatorilor din Republica Kârgâzstan sunt evidente: presiunea mai scăzută a procesului (consum redus de energie), mai multă cantitate de produse aromatice și mai multă eliminare a produsului finit de la 1 kg de catalizator. În plus, catalizatorul este mai stabil, funcționează la o temperatură de 20-30 ° C mai mică (470-500 ° C) și este mult mai ieftină; Funcționează fără regenerare timp de 2-3 ani. Regenerarea catalizatorului se realizează prin mecanism de reducere a oxidării:

arderea cocsului cu gaz conținând oxigen (0,5-2,0% oxigen) la 250-300 ° C, urmată de creșterea temperaturii la 400 ° C;

calcinare cu un gaz inert la 500 ° C;

reducerea cu hidrogen la această temperatură cu clorurare.

Tabelul 1. Caracteristicile comparative ale catalizatorilor

Principalele reacții sunt dehidrogenarea naftenelor și dehidrociclizarea n-alcani, iar reacțiile rămase sunt produși secundari (izomerizare, hidrocracare, hidrogenare). Adverse și nocive este reacția de compactare cu formarea de cocs. Pentru ao suprima, se folosește o presiune crescută a hidrogenului.

Hidrocarburile aromatice rezultate se supun izomerizării, dezalchilării și disproporționării.

Schema procesului KRB și a regimului.

O diagramă schematică a procesului este prezentată în Fig. 1. Se compune din patru blocuri:

blochează benzina de hidrotratare la un conținut de sulf de cel mult 1 mg / kg;

Blocul reactorului, destinat încălzirii și transformării materiilor prime; încălzirea se efectuează în fața fiecăruia dintre cele trei reactoare datorită endotermicității (în medie) a reacțiilor; reactoarele sunt încărcate cu un catalizator la un raport de 1: 2: 4; pentru a menține conversia aproximativ egală de către reactoare;

bloca separarea fazei de vapori de lichid constând din regenera-- tive răcitor schimbător de căldură și separatorul de presiune înaltă, în care separă gazul de hidrogen (HBG), iar seliruetsya dros-- fază lichidă și intră în separatorul de joasă presiune pentru separarea ug-- gaz de hidrogen;

bloc de stabilizare a benzinei, în cazul în care în coloana de stabilizare a primi benzină stabilă și hidrocracare produse secundare - gaz lichefiat și gaz de hidrocarburi.

Materiile prime sunt hidrotratate în conformitate cu schema obișnuită, stabilizată în coloana RK-1 și alimentată la unitatea reformatoare.

Unitatea de reformare include trei reactoare cu un pat de catalizator staționar având volume diferite de încărcare a catalizatorului. Înainte de fiecare reactor, benzina este încălzită într-un cuptor cu trei secțiuni și, după ce a părăsit al treilea reactor, trece prin schimbătorii de căldură regenerativă T-3 și este răcit pentru a separa gazul care conține hidrogen. WASH se usucă în adsorbantul A, după care este direcționat parțial la circulație. Catalizatorul este stabilizat, după care se obține benzina stabilă cu cifră octanică mare XIII.

Temperatura în reactoare este de 470-510 ° C pentru catalizatorul KR (pentru AP-64 este 485-530 ° C). Domeniul de temperatură este indicat, deoarece temperatura crește de la reactor la reactor. Deoarece catalizatorul este cocsat, temperatura crește treptat pentru a menține conversia la nivelul anterior.

Presiunea pentru reacțiile principale de dehidrogenare și dehidrocilizare este mai mică, cu atât mai bine (procesul selectiv). Presiunea crescută este utilizată pentru a suprima reacțiile de polimerizare și de condensare (cocsificare). Așa cum am menționat deja, pentru convertoarele catalitice moderne, presiunea este mai mică (1,8-2,0 MPa) decât pentru catalizatorii AP folosiți anterior (3,0-3,5 MPa).

Rata de alimentare în vrac este de 1,3-2,0 h -1. și anume 1 m3 de materie primă per 1 m3 de catalizator pe oră, numărând pentru întreaga încărcare a catalizatorului.

Multiplicitatea circulației WASH este menținută la un nivel de 6-10 mol / mol (900-1500 nm 3 VSGH pe m3 de materie primă). O astfel de multitudine mare este necesară pentru a menține o presiune parțială ridicată a hidrogenului în sistem și pentru a suprima astfel reacțiile secundare de compactare.

Rezultatul procesului KRB sunt următoarele produse:

benzină stabilă cu cifră octanică ridicată, cu un randament de 77-83%, conținând până la 50% ArU, având OCH = 94-96 și care servește drept componentă de bază pentru benzina auto Ai-93 și AI-98;

cap de stabilizare (gaz lichefiat) cu un randament de 5-6%, mergând la instalația de fracționare cu gaz pentru producerea de hidrocarburi individuale C3. C4 și C5;

gaz de hidrocarburi cu un randament de 7-11%, care merge în aceleași scopuri sau arde ca combustibil;

gaz cu un randament de 06.05%, conținând vodoro-- pur și 70-80% (vol.) și ca reactant în procesele de hidrogenare (hidrotratare din, hidrocracare, hidroizomerizare) care conține hidrogen.

Împreună cu procesul de BEF catalizator în pat fix pentru aproape un sfert de secol, există un proces cu un reactor cu pat în mișcare, mai întâi pus în aplicare în industrie, în 1971. De-a lungul anilor, este de a construi și a opera cu succes în lume, cu aproximativ 130 de astfel de plante și alte 45 sunt în construcție ( firma "UOP", SUA).

Prima instalație, achiziționată în Franța în 1980, apoi URSS, a fost construită și lansată la Baku (LF-35-11 / 1000).

Diagrama acestei configurații este prezentată în Fig. Acesta include cinci blocuri:

unitate de hidrotratare (GO), scop - a se vedea mai sus;

unitate de reactor, este fundamental diferită de una staționară ver-- reactor tikalny este ca o secțiune ridicat unul pe celălalt, între care un produs este retras în cuptorul de reîncălzire, ca un strat continuu de catalizator se deplasează de la partea superioară la partea inferioară, unde Relativa afișată continuu regenerare;

blocul de regenerare, unde catalizatorul cocsat este evacuat din secțiunea inferioară a reactorului prin camera de blocare (GZ-1) și unde într-un anumit mod este ars cocsul și catalizatorul este clorurat; apoi, pe un vertical vertical, catalizatorul se ridică în pâlnia de primire B, de unde intră în secțiunea superioară a reactorului prin camera de blocare GZ-2;

unitate pentru separarea produselor de reacție; Primul separator niz-- E-3-rece presiune (presiune joasă reactor - 0,4-0,5 MPa și la o presiune pentru a separa com ta-- SPALARE pur imposibilă) și apoi (după comprimare kom-- compresoare K -2 și răcire) - în separatorul de presiune la rece E-4, WASH-ul este separat, iar fazele lichidului din cele două separatoare sunt îndreptate spre stabilizare;

bloc de stabilizare a benzinei în conformitate cu schema obișnuită.

Avantajele sistemelor mobile de pat:

presiune scăzută în reactor (0,35-0,50 MPa);

viteză crescută de alimentare (2,0-2,2 h -1);

scăderea multiplicității circulației gazului care conține hidrogen (1-2 mol / mol);

randamentul benzinei stabile cu cifră octanică ridicată este cu 3% mai mare decât în cazul procedeului cu un pat de catalizator staționar;

număr octanic mai mare de benzină finită (OCH = 103).

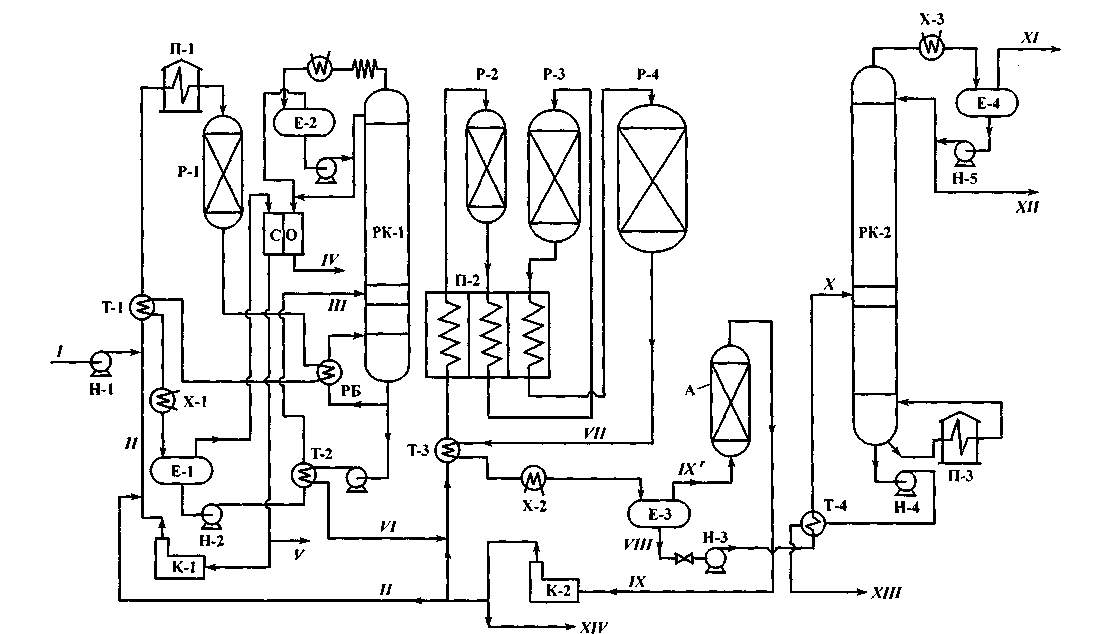

Fig.1. Schema schematică a unui reformator catalitic pentru producerea benzinei cu cifră octanică ridicată pe un catalizator staționar:

P-1 - reactorul de hidrotratare; Reactoare P-2, -3, -4-reformare; P-1, -2, -3-tuburi; RK-1, -2 - coloane de rectificare; A -adsorber; Secția de curățare a gazelor de CO; E-1, -3 - separatoare de înaltă presiune; E-2, -4 - capacitatea de separare a coloanelor; T - schimbătoare de căldură; X-coolere; H - pompe; K-1, -2 - compresoare;

fluxuri: 1 - benzină 85-180 ° C; II- SPALARE; III catalizator hidrotratat; IV, XI - gaze de hidrocarburi; V - suflarea în apă; VI - benzină hidrotratată pentru reformare; VII - catalizator reformat; VIII - fază lichidă; IX - SPĂLARE pentru curățare; X este un catalizator instabil de reformare; XII - gaz lichefiat; XIII - benzină stabilă cu cifră octanică ridicată; XIV - WASH de mărfuri.

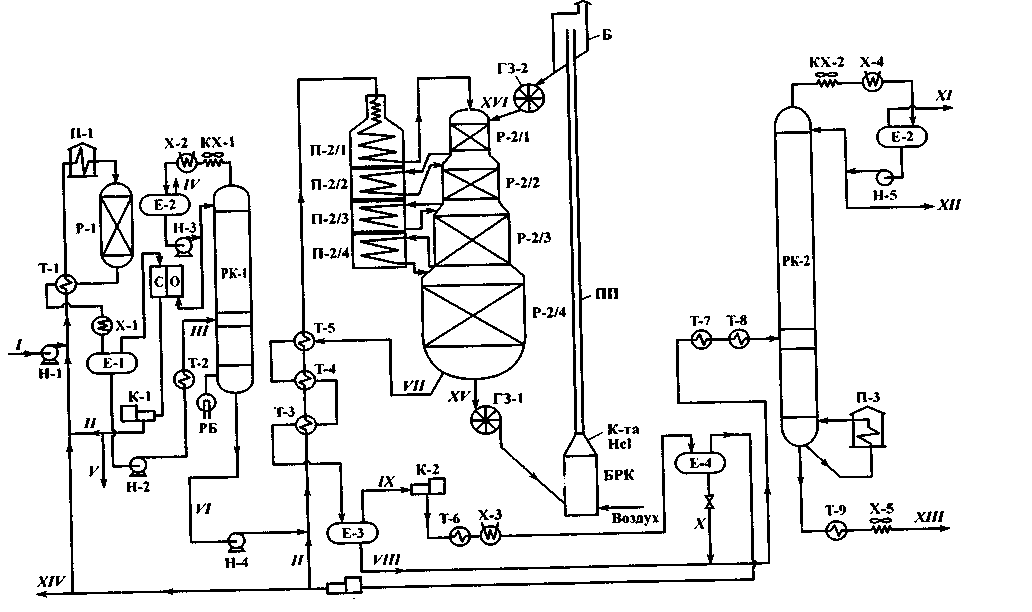

Fig. 2. Diagrama de instalare a reformării catalitice a benzinei cu pat de catalizator în mișcare și unitate de hidrotratare:

P-1 - reactorul de hidrotratare; P-2/1-P-2/4 - secțiuni ale reformatorului; P-1 - unitate de hidrotratare a cuptorului; P-2/1-P-2/4 - secțiuni ale reactorului reactorului; P-3 - cuptor pentru furnizarea de căldură în partea de jos a coloanei de stabilizare; RK-1, -2 - coloane de stabilizare a distilației; Etapa CO a purificării gazelor din hidrogen sulfurat; GZ-1, -2 - încuietori hidraulice pe fluxul de catalizator; PP - lift pneumatic; DBK - unitate de regenerare a catalizatorului; -bunker B; E-1, -3, -4 - separatoare de înaltă presiune; RB - reboiler; Notația rămasă este prezentată în Fig. 4.9;

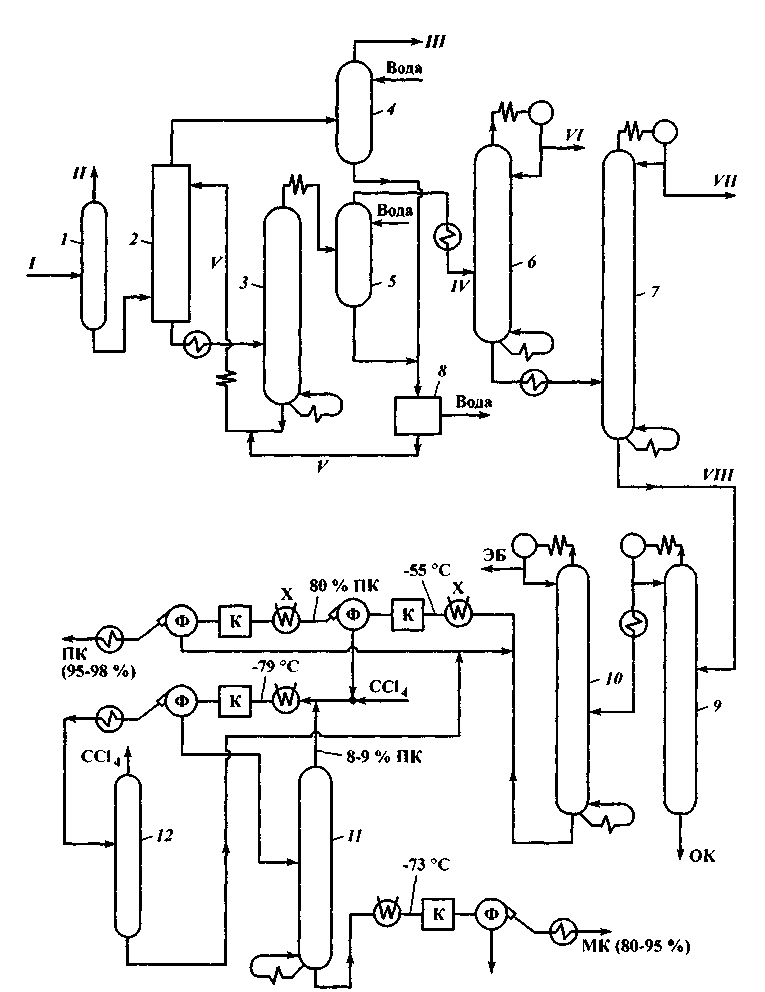

Fig. 3. Unitatea de separare și separare aromatică (C6, C7 și C8) a reformerului catalitic pentru producerea de hidrocarburi aromatice:

1 - coloana de stabilizare; 2 - extractor aromatic; 3 - desorbere; 4, 5 - re-extractori ai DEG; 6 - coloană de benzen; Coloană 7-toluen; - evaporarea unei soluții apoase de DEG; Coloană 9-o-xilen; Coloană 10-etilbenzen; Coloană 11-m-xilen; 12 - coloană de separare a tetraclorurii de carbon;

X - frigider; K - cristalizor; Ф - filtrul; EB-etilbenzen; OK - o-xilen; MK - m-xilen; PC-p-xilen;

fluxuri: I - benzină reformatoare stabilă; II - fracțiune ușoară; III - rafinat;

IV - concentrat de aromatice; V - absorbant (DEG); VI - benzen; VII - toluen; VIII - Concentrat de izomeri C8.

Unitatea de hidrotratare este reprezentată aici de către reactorul P-1, separatorul E-1, coloana de separare RC-1 și stadiul de purificare a gazului de CO.

Candidații pentru a bloca gazul de reformare trece schimbătoare de căldură cu regenerare și intră P-2/1 și cuptorul apoi la reactorul R-2/1. Apoi se trece cele trei secțiuni rămase cuptor încălzit între stadiile reactorului și secțiunea rămasă a reactorului (R-2/2 P-2/3, P-2/4) și intră în E-3 separator după schimbătorul de căldură T-3 ( adică încă în stare fierbinte). Din separatorul, E-3 este în fază lichidă stabilizator RC-2, și abur - la K2 rapel compresor, după care o presiune de 1,5-1,8 MPa în fază de vapori COOL-T dat în schimbătorul de căldură 6 și frigiderul X -3 și intră în separatorul E-4. Separatorul 4 separă gazul ce conține E-hidrogen evacuat set-compresie K-3, iar faza lichidă intră în coloana stabilizator RC-2.

Catalizatorul secțiunii intercalate în secțiunea reactorului, astfel încât SY-Darya pereche trimite un cuptor P-2/2, și apoi n-2/3 și P-2/4 dogrevanie; el însuși kata-recuperatoare gidrozatvornye intercalat prin dispozitivul urmează un P-2/2 suflare secțiune direcționată, și apoi la R-2/3 și un P-2/4. Trecând toate secțiunile, catalizatorul din partea inferioară a lui P-2/4 merge la regenerare. Pentru aceasta se trece obturator hidro-PP-1 și intră în unitatea de regenerare catalitică (DBK), unde oxigenul din aer de la suprafața cocsului este ars, după care acidul clorhidric puternic obrabaty vayut catalizator. De la DBK pneumolift (PP), catalizatorul se ridică în rezervor B și sigiliu de apă din acesta prin PP-2 este alimentat în secțiunea superioară a reactorului R-2/1.

Catalizatorul este o bilă care conține zeolit (diametrul bilelor este de 2 mm), ceea ce îi conferă o bună mobilitate atunci când se deplasează stratul; ciclul complet al muncii sale - 3 - 7 zile. Tipul catalizatorului este R-20 și R-34.

Regenerarea catalizatorului se efectuează la presiune atmosferică, prin urmare la ieșirea din reactor și la intrarea în reactor există camere de blocare (GZ-1 și GZ-2) care reflectă din intrarea HGS în unitatea de regenerare.

Modul de funcționare aproximativ al instalației este după cum urmează:

în reactorul de hidrotratare 340

la ieșirea din cuptorul P-2/1500

la intrarea în cuptorul P-2/2 480

la ieșirea din cuptorul P-2/4 520

în separatorul Е-4 2,5

Durata ciclului de circulație a catalizatorului, zilele de 3,0

Raportul dintre încărcarea catalizatorului și secțiunea 1. 2. 3.5. 5

Raportul de hidrogen: hidrocarburi în WASH 2.5

Rata de regenerare a catalizatorului, kg / h 1800

Numărul octanic al catalizatorului stabil (metoda de cercetare) 102

Tabelul 2. datele comparative sunt date pentru două procese - cu un catalizator staționar și cu un pat de catalizator în mișcare, precum și date privind anii de îmbunătățire a celui de-al doilea proces.

Tabelul 2. Date comparative privind două procese de reformare catalitică

Având în vedere aceste avantaje, UOP recomandă ca toate unitățile cu un strat staționar să fie reconstruite în instalații cu pat în mișcare în trei etape:

Prima etapă - înlocuirea schimbătorului de căldură al materiei prime combinate cu un tip vertical "Pakinox" pentru a reduce căderea de presiune în blocul reactorului;

A doua etapă este înlocuirea reactoarelor existente cu un reactor vertical cu patru etape, cu instalarea unui cuptor suplimentar;

A treia etapă - adăugați o unitate continuă de regenerare a catalizatorului și înlocuiți catalizatorul cu unul nou.

Articole similare

Trimiteți-le prietenilor: