Tehnologia prelucrării de petrol și gaze. Partea 1

Un catalizator pentru procesul de reformare trebuie să fie capabil, pe de o parte, pentru a realiza reacția de dehidrogenare a hidrocarburilor naftenice cu șase membri, și, pe de altă parte, pentru a accelera ciclizare și reacțiile de izomerizare a. Adică, trebuie să fie bifuncțională.

În prezent, marea majoritate a unităților de reformare catalitică funcționează utilizând catalizatori bi și polimetalici. Componentele lor principale sunt suportul și componenta activă.

Important în sistemele catalitice este purtătorul substanței active sau așa cum se numește și matricea. Matricea trebuie să asigure menținerea proprietăților catalitice ale catalizatorului la temperaturi ridicate, pentru a se proteja de efectele otrăvuri pentru a crea o anumită formă, distribuția granulometrică și rezistența mecanică necesară a particulelor, asigură accesul la moleculele de materii prime de metal activ. Materialul matricei promovează o distribuție uniformă a metalelor active în porii catalizatorului și fluxul intensiv de procese de schimb de căldură și masă. Aceasta afectează în mod semnificativ stabilitatea termică a catalizatorului.

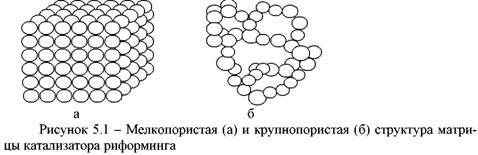

Matrix catalizatori reformatoare trebuie să fie activ, nu numai că îndeplinește funcția de furnizare de materii prime pentru metalele active ale moleculelor și îndepărtarea din ea a produșilor de reacție, dar, de asemenea, aciditatea necesară pentru apariția izomerizare și ciclizarea hidrocarburilor. Cel mai adesea, alumina activă este utilizată ca matrice în catalizatorii de reformare ai fracțiilor de benzină. Molecule de oxid de aluminiu sunt interconectate pentru a forma particule de fază solidă a formei predominant sferice, cu un diametru efectiv de aproximativ 3-8 nm. Cresc împreună, ele formează un hidrogel, în care în interstițiile dintre particulele fazei solide este apa sau soluțiile apoase ale componentelor inițiale nereacționate. Când se usucă hidrogelul, apa este îndepărtată și rețeaua structurală a particulelor sferice asociate este păstrată. Porii acestei structuri sunt considerați drept goluri între particule. Matricea poate fi un mic al porilor (fig. 5.1, a), macroporoasă (fig. 5.1, b) și să conțină întregul set de pori. Structura sa poroasă poate fi reglată de condițiile de depunere a componentelor (temperatura, viteza de schimbare, pH-ul mediului etc.). Proprietățile chimice și de adsorbție ale matricei sunt influențate în mod semnificativ de prezența grupărilor hidroxil (= Al-OH). Ele ocupă în principal pozițiile care se extind pe suprafața sa internă și externă. Cantitatea acestor grupuri poate fi controlată de temperatura de calcinare a oxidului de aluminiu. Cu cât valoarea sa este mai mare, cu atât este mai mare probabilitatea ca procedura de dehidroxilare să continue (2НН-Н2О + О2-).

Avantajul oxidului de aluminiu este stabilitatea termică, ușurința relativă de producție și disponibilitatea materiilor prime. Alumina se obține prin calcinarea hidroxidului de aluminiu: gibsite, boyerită (trihidrați) și boehită, diaspore (monohidrați). Tratarea termică a hidroxidului de aluminiu conduce la formarea de diferite forme de oxid de aluminiu. Structura de oxid de aluminiu depinde de tipul de hidroxid inițial, de conținutul de apă reziduală, de prezența oxizilor alcalini și alcalino-pământoși, precum și de condițiile de tratament termic. Există mai mult de o duzină de forme de oxid de aluminiu. Se obține întărirea la 600 ° C # 947; -, # 951; -, # 961; - modificări, la 900-1000 ° C # 963; -, # 967; -, # 952; - modificări; la o temperatură de peste 1000 ° C # 940; -oxid (co-rundă). În industrie, # 947; - (mai rar # 951; # 961; -) Al2O3. Particulele cristaline primare de 2-8 nm în mărime sunt ambalate astfel încât porii formați au fie o formă ca o fantă sau o formă de sticlă.

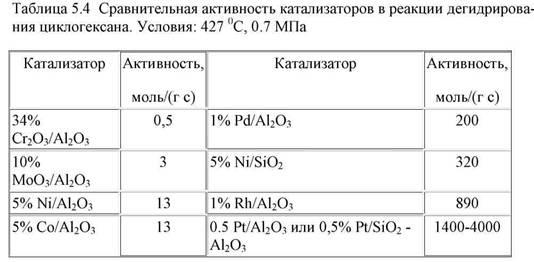

naftenice dehidrogenare cu șase atomi și dehydrocyclization de hidrocarburi parafinice - direcția principală a transformării lor în condițiile în instalația de reformare catalitică. dehidrogenarea Viteza de naftene din platină cu șase atomi de reformare catalizatori sunt foarte mari și mult mai mare decât rata de dehidrogenare și alți catalizatori oxizi metalici (Tabelul. 5.4).

Metalele utilizate pentru promovare pot fi împărțite în două grupe. Prima dintre ele aparțin iridiu și reniu, sunt bine cunoscute drept catalizatori gidrodegidrogenizatsii și hidrogenoliză. Un alt grup mai larg de promotori include metale care practic nu sunt active în aceste reacții. Astfel de metale includ cupru, cadmiu, germaniu, staniu, plumb, și altele. Unele dintre aceste metale (de exemplu, cupru, plumb) sunt bine cunoscute ca otrăvuri pentru platină. Cu toate acestea, utilizarea lor poate reduce ireversibil compușii cu sulf dezactivare platină prezenți în alimentarea procesului.

În ultimii ani, literatura de brevete a reflectat dorința de a îmbunătăți catalizatorii de reformare prin trecerea de la sisteme catalitice bimetalice la polimetalice. Pentru cea mai mare parte, aceste sisteme conțin, împreună cu platină, două elemente, dintre care unul aparține primului grup a sistemului periodic și unul la al doilea. Astfel, dacă aljumoplatinovyh catalizator promovat cu reniu, catalizatorul este unul dintre următoarele metale: (. Lantan, ceriu, neodim, și altele) din cupru, argint, cadmiu, zinc, indiu, pământuri rare.

Pentru a maximiza activitatea catalizatorului, metalul trebuie să fie bine distribuit (împrăștiat) pe purtător și să aibă o dimensiune minimă a particulei (aproximativ 1-10-6 mm). Dispersia înaltă și dimensiunea nanometrică a particulelor sunt menținute în timpul funcționării catalizatorului și în timpul regenerării.

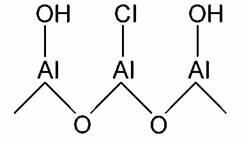

Imaginea simplificată a structurii chimice a bazei catalizatorului după clorurare este următoarea:

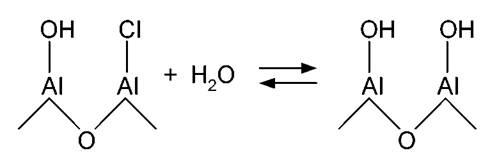

Excesul de apă din gazul de reciclare duce la o încălcare a balanței de OH - în raport cu Cl - ca urmare a spălării clorului cu apă, a excesului de OH - și a slăbirii agentului activ -

Pe de altă parte, în cazul în care cantitatea de apă din gazul de recirculare este prea mică, catalizatorul devine prea uscat, iar echilibrul -OH -CI deplasat în raport cu Cl-. Cu alte cuvinte, catalizatorul este reclorat (sau supra-uscat). catalizator Perehlorirovanie pot apărea datorită necontrolate compus aditivi organoclorurate. Dacă este prea uscat, catalizatorul (el a fost operat de ceva timp cu un deficit de apă în spălare), acesta va fi o funcție acidă foarte mare, care se va manifesta activitate crescută în reacțiile de hidrocracare

Când udarea catalizatorului (cantitatea de apă în SPALARE peste circa 50 ppm.), O situație poate apărea atunci când clorul stramuta apa din primul reactor la ultima dată, urmat de amplificarea funcției acide și o creștere a contribuției reacțiilor de hidrocracare în reactor.

Se crede că introducerea clorului activează proprietățile acide ale catalizatorului de reformare. În același timp, ea a constatat că cantitatea de clor pe catalizator este extrem de dependentă de ultima activitate. În funcție de tipul de catalizator cantitate optimă de clor variază de la 0,5 (pentru AP-64) la 1,1% (pentru CD-104, R-56, RG-582). Atunci când conținutul de clor de peste 1,2% crește brusc fracție reacțiile hidrocracare, aromatizarea redusă proporțional și crește cantitatea de cocs pe catalizator. În ultimii ani, utilizarea de comunicare ca un șablon de reformare catalizatorilorînalt zeoliți acizi mordenit. În acest caz, adăugarea unui promotor acid poate fi eliminată.

Otravele temporare includ pe cele care pot fi îndepărtate din catalizator fără a fi evacuate din reactoarele reformatoare. Cele mai frecvente dintre acestea sunt sulful, azotul, apa, oxizii organici, halogeni.

Sulful este cel mai frecvent contaminant din materiile prime. Concentrația maximă admisibilă în furajele de reformare este de 0,5 ppm în greutate. în ceea ce privește purul sulf.

Otrava este cauzată de hidrogen sulfurat sau este formată prin descompunerea pe catalizator a compușilor sulfuroși, care sunt conținute în materiile prime. Hidrogenul sulfurat reacționează cu platina pentru a forma o sulfură:

, reduce activitatea catalizatorului, reducând cantitatea totală de metal activ.

Aceeași reacție are loc între hidrogen sulfurat și alte metale ale catalizatorului, suprimând în continuare activitatea sa. Aceasta se manifestă printr-o scădere a randamentelor catalizatorului, hidrogenului, o creștere a randamentului gazelor și o scădere a căderii de temperatură în reactoare. Când conținutul de hidrogen sulfurat din gaz este de 5 ppm vol. temperatura de admisie a reactorului trebuie să fie redusă la 480 ° C. În consecință, consumul de materii prime în reactoarele reformatoare trebuie să fie redus pentru a menține un anumit nivel al cifrei octanice a catalizatorului.

· Numărul octanic al catalizei scade;

Mărește randamentul hidrogenului;

· Diferența de temperatură în reactoare crește.

În plus, depozitele de clorură de amoniu se acumulează în separatoarele ABO.

Eliminarea azotului se efectuează prin hidrotratarea preliminară a furajului de reformare, astfel încât prezența acestuia este, de obicei, cauzată de activitatea scăzută a catalizatorului pre-hidratat.

Dacă se detectează contaminarea cu azot, este necesar:

· Creșterea injecției de compus organocloric în regenerator pentru creșterea nivelului de clor în catalizatorul regenerat CR 201 până la 1,4 ÷ 1,5% în greutate;

· Nu cresteti numarul octanic al catalizatorului prin cresterea temperaturii la intrarea in reactor. Aceasta va crește doar pierderea de clor.

Cu o creștere a conținutului de apă în WASH de peste 50 ppmv. Temperatura de admisie a reactoarelor ar trebui să fie redusă pentru a reduce spălarea clorului din catalizator. Sunt acceptate următoarele valori:

50 ppm apă - temperatura nu mai mult de 480 ° C 100 ppm apă - temperatura nu mai mare de 460 ° С

În cazul creșterii conținutului de apă în spălare, este de asemenea necesar să se ajusteze injecția compusului organocloric pentru a compensa pierderea de clor.

Uneori, clorul și fluorul sunt prezente în țiței datorită naturii metodelor de producere a petrolului. Cantitățile maxime admise din acestea în furajele de reformare sunt de 0,5 ppm în greutate. pentru fluor și 1,0 ppm în greutate. pentru clor.

Prezența crescută a clorului în materia primă modifică funcția acidă a catalizatorului și accelerează reacțiile de hidrocracare. Fluorura are un efect similar. Clorul și fluorul sunt îndepărtate în timpul etapei preliminare de hidrotratare.

Efectele constante sunt poluanții care distrug ireversibil catalizatorul. Cauzează pierderea activității, care nu poate fi restabilită nici prin regenerare. Aceasta necesită înlocuirea catalizatorului. Acestea includ: arsenic, plumb, cupru, mercur, fier, siliciu, nichel, crom. Metalele sunt capturate pe catalizatori pre-hidratanți.

Regenerarea catalizatorului de reformare include următoarele etape: arderea cocsului, oxiclorurarea, calcinarea, reducerea și sulfurarea (dacă este necesar).

În practică, pierderea activității catalizatorului are loc în principal ca rezultat al depunerilor de cocs pe suprafața și în porii purtătorului său (matricea). Regenerarea catalizatorului se realizează prin arderea acestuia într-un curent care conține oxigen la temperaturi ridicate. Aceasta promovează migrația și, prin urmare, fuziunea particulelor de metal. Ca rezultat, activitatea catalizatorului nu este complet restaurată. Cocsul ars în timpul regenerării conduce la o spălare mai mare a clorului din catalizator. Prin urmare, este necesară etapa de oxichlorurare a acestuia. Este catalizată prin reformarea furnizării de compus organocloric (dicloretan).

Catalizatorul este străpuns pentru a obține o distribuție mai uniformă a clorului pe suprafața matricei.

Pentru a transfera metalul catalizatorului din oxid în forma metalică, se efectuează o reducere (prin circularea gazului care conține hidrogen la temperaturi ridicate).

Scopul sulfidării este suprimarea activării înalte a unui catalizator proaspăt sau regenerat în reacțiile de hidrogenoliză nedorite. Sulfidarea se efectuează numai pentru catalizatorii moderni de perfuzare cu regenerare periodică, de exemplu RG 582, R-56, R86.

În prezent, există un număr mare de catalizatori industriali de reformare în lume. Principalele firme care produc catalizatori reformatori sunt UOP, FIN, Criterion, Akzo-Nobel etc. Primele două dintre cele de mai sus sunt cele mai semnificative la momentul respectiv.

În ultimii ani, China, Japonia și Rusia sunt producători semnificativi de catalizatori.

Tehnologia de sinteză a catalizatorilor reformatori este în continuă evoluție. Proprietățile lor sunt din ce în ce mai optimizate. În fiecare an, firmele producătoare de aceștia pretinde că au stăpânit producția de desene și modele industriale îmbunătățite. Acest lucru nu este surprinzător, deoarece catalizatorul este una dintre cele mai importante componente ale procesului.

Articole similare

-

Compoziția, structura și proprietățile materialelor compozite

-

Catalizatori pentru reformare, publicarea în revista "Young Scientist"

Trimiteți-le prietenilor: