Procesul tehnologic de obținere a oxidului feric galben se bazează pe oxidarea soluției de sulfat de fier cu oxigen de aer în prezența fierului metalic.

Etapele procesului tehnologic:

- Prepararea soluțiilor apoase de sulfat de fier, carbonat acid de sodiu sau alcaline (amoniac, hidroxid de sodiu sau hidroxid de calciu);

- primirea embrionilor;

- sinteza pigmentului;

- filtrarea suspensiei și spălarea precipitatului;

- uscarea și măcinarea pigmentului.

Tehnologia bază este tratarea soluției apoase de fier vechi de acid sulfuric într-un reactor, separate prin zăbrele în două zone deasupra grilei, în partea cilindrică a fierului este plasată sub grilaj în partea inferioară (conică) este un dispozitiv pentru alimentarea orb și abur, și un barbotor de aer. De obicei, pentru sinteza pigmentului utilizat în acest caz volumul reactorului 25-150 m 3 realizate din oțel căptușite cu materiale rezistente la acide.

A doua etapă a procesului - producerea de embrioni. Ele sunt preparate prin oxidarea unei suspensii de oxid de fier proaspăt preparat (II) într-o soluție apoasă de sulfat feros cu oxigenul din aer (sau o soluție apoasă de clorat de potasiu. Conform tehnologiei, oxidarea este efectuată într-o performanță anti-coroziune separată a reactorului, care este echipat cu un agitator și barbotor. De obicei, pentru a precipita hidrat de alumină fier (II) utilizat amoniac, hidroxid de calciu sau hidroxid de sodiu în soluție apoasă. procedeul se realizează la temperatura camerei sau cu încălzire ușoară (30-40 ° C) la pH = 4, în conformitate reacțiilor (2) și (3).

Particulele coloidale ale embrionului sau așa-numitele cristale de însămânțare sunt singurele cristale de FeO (OH) măsurând 40-150 angstromi, în funcție de condițiile de sinteză. Cristalele de semințe sunt folosite ca embrioni pentru creșterea cristalelor mai mari și pentru accelerarea precipitării în soluții.

La prepararea embrionilor, aciditatea soluției este ușor crescută datorită hidrolizei sării de fier (II) din soluția (4):

Fetușii preparați în reactor sunt turnați într-un container și apoi, prin intermediul unei pompe, sunt trimiși la reactorul de sinteză a pigmentului într-o cantitate de 10-15% din greutatea pigmentului.

În a treia etapă, pigmentul este sintetizat la o temperatură de 60-70 ° C prin oxidarea soluției apoase de sulfat feros (concentrație 120 g / l), obținută anterior în reactor, cu oxigen în aer.

În timpul sintezei, pH-ul amestecului de reacție este ajustat de la 5,2 la 2,9-3,0, ajustând pH-ul cu cantitatea de aer furnizat pentru a oxida compușii de fier.

În reactorul de sinteză a pigmentului, apar următoarele reacții (5), (6):

unde FeO (OH) este un pigment de oxid de fier de culoare galbenă.

În funcție de suprafața metalică, de volumul reactorului și de condițiile de sinteză, durata oxidării variază de la 2 la 15 zile.

Precipitatul de FeO (OH) este spălat pe filtru cu apă purificată chimic până când sărurile solubile în apă dispar în apa de spălare (de obicei 3-4 etape de repulpare). Performanța filtrului este selectată în funcție de volumul reactorului - de la 30 la 35 kg * h / m2 în termeni de pigment uscat (o concentrație de intrare suspensie 130-140 g / l).

La ultima etapă, proces cincilea precipitatul a fost spălat a fost uscat într-un uscător obișnuit turbo-raft continuu în prepararea unui pigment galben - FeO (OH) și prin calcinare în tambur clorhidric cuptor rotativ când primesc pigmenți roșii - Fe2 03.

La sinteza pigmentului roșu, se efectuează reacția (7):

Calitatea pigmentului rezultat și mai ales culoarea, dispersia și microscopia depind de temperatura de uscare și calcinare. Pentru a obține un pigment galben, temperatura de uscare este de 120 ° C, pentru a obține un pigment roșu, 750-800 ° C la intrare și 250-300 ° C la ieșire. Gazele de ardere care părăsesc uscătorul și cuptorul de calcinare conțin până la 5% din pigment, care sunt prinse prin intermediul unor precipitatoare electrostatice.

Am fost determinate conform indicatorilor de calitate procedeele standard uscate sub formă de particule de pigment galben într-un dezintegrator, care rulează într-un circuit închis cu separator, iar pigmentul roșu în formă de particule inelară pendul cu role-mill.

OBȚINEREA GRADINII DIN SOLUȚIILE TRAUM PROCESATE

În condiții de producție, metoda tradițională de prelucrare a soluțiilor apoase de soluție de sulfat feros de amoniac în apele reziduale sunt formate (care pot da până la 30 m 3 / t de pigment) care conține oxizi de fier (3-5 g / l) și săruri de amoniu (6-8 g / l). Utilizarea acestor ape uzate este costisitoare. Reutilizarea acestor ape uzate nu este posibilă datorită acumulării de săruri de amoniu în soluția de producție.

Procesul de sinteză a acestor pigmenți pot fi efectuate pe același echipament, la o temperatură de 75-80 ° C și introducerea unor cantități crescute de embrioni (embrioni de concentrație 15-18 g / l, viteza de introducere a 2,5 g (lhch) administrarea se efectuează în mod continuu timp de 48 de ore) . Soluția mamă rezultată conținând 200 g / l (NH4) 2S04 și 10-15 g / l FeS04. se evaporă și precipitatul este utilizat ca îngrășământ.

Cu toate acestea, în acest caz, devine necesar să se utilizeze un metal relativ pur, și, de asemenea amoniac limitate, ceea ce face ca aceasta tehnologie devine mai puțin economic în comparație cu oxidarea soluțiilor oxigenului din aer. Opțiunea de înlocuire a amoniacului cu alcalii este posibilă, așa cum este confirmat de studiile de sinteză a cristalelor de însămânțare. Cu toate acestea, eficiența procesului crește ușor.

În legătură cu cele de mai sus, tehnologia destul de serioasă și economică propusă mai jos, în care sinteza pigmenților este utilizată în producția metalurgică a deșeurilor care conțin fier, nu este încă utilizată pe scară largă. Astfel de deșeuri și, prin urmare, materii prime pentru sinteza pigmentului pot fi utilizate soluții de acid sulfuric pentru gravarea metalică, conținând 180-200 g / l sulfat de fier și 40-50 g / l acid sulfuric.

În general, în majoritatea întreprinderilor deșeuri metalurgice soluții de decapare cu acid sulfuric (TCS) a fost neutralizat la pH = 8,5-9,0 cu hidroxid de calciu, calcar sau lapte de var într-un reactor din oțel inoxidabil, care sunt echipate cu agitatoare Fleet. In timpul neutralizării TCS obținut suspensii care este filtrat în filtre cu vid de diferite modele.

Filtratul neutru rezultat este trimis la instalațiile de tratare locală sau este evacuat în sistemul de canalizare. Sedimentul rămas cu un conținut de umiditate de 50-60%, conținând gips, oxid și hidroxid de fier, este transportat în depozitul de nămol.

Din păcate, nu există o aplicație industrială larg răspândită a precipitațiilor de neutralizare (nămoluri). Prin urmare, acestea sunt depozitate în depozitele de poluare, contaminând solul, apele subterane și corpurile de apă.

Și în același timp, din SOTR, când este neutralizat cu alți reactivi, este posibil să se obțină materiale pentru fabricarea diferitelor produse de construcție, inclusiv a materialelor refractare. Posibilitatea acestui lucru este confirmată de brevetul cehoslovac nr. 115819, care descrie faptul că, atunci când se neutralizează COTR prin reziduuri de praf de magneziu, se obțin compuși ai sulfatului de magneziu (baza pentru obținerea produselor refractare).

Este, de asemenea, cunoscută utilizarea sulfatului de magneziu (sare amară conținând 90% din materialul de bază) pentru a face blocuri de magnezie folosite pentru a pune bazele cuptoarelor de conversie.

În cursul lor, în loc de lapte de var, a fost utilizată o pulbere de magnezită caustică pentru a neutraliza SOTR. A fost produs un lot experimental de produs de magneziu conținând 91% MgS04 * 7H20 și 6-8% Fe2S.

Verificarea efectuată la combinatul metalurgic Cherepovets a arătat că produsele refractare bazate pe produsul experimental de magnezie au fost semnificativ superioare calității produselor obținute prin utilizarea de sare amară importată din Kazahstan.

Concomitent cu testele industriale pentru a neutraliza magnesite caustic studiile TCS au fost efectuate și tehnologia de producere de pigmenți roșu și galben oxid de fier ale ASR.

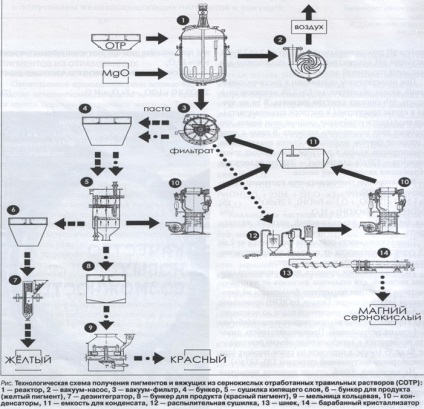

Procesul tehnologic de obținere a pigmenților constă în următoarele etape (Fig.):

- sinteza suspensiei de pigment,

- filtrarea suspensiei,

- uscarea (calcinarea) pastei,

- măcinarea pigmentului și prelucrarea soluțiilor de magnezie filtrate.

reconstrucția stațiilor de operare neutralizare TCS recomandat pentru organizarea producției de oxid de fier de pigment (sau așa-numitele unități Kuporosnoe) folosind echipamentele existente, cu excepția pentru instalarea unei soluții de lapte de var.

Sinteza embrionilor poate fi efectuată într-unul din reactoare conform tehnologiei de mai sus. După terminarea reacției (oprirea evoluției gazului din reactor), amestecul este suflat cu aer până când culoarea se schimbă de la alb la galben. Reacțiile de reacție (8), (9):

Embrionii rezultați sunt acumulate într-un vas (fig. P. 8), apoi sinteza de pigment atunci când sunt introduse în reactor (Fig. P. 4) într-o cantitate de 10-15%, raportat la greutatea de pigment.

Reactorul (Fig. P. 1) echipat cu o pompă de vid (fig. P. 2) este pompat TCS într-o cantitate de 6 m 3 și se realizează prin alimentările cu suspensie dipstick neutralizarea pulberii magnezită caustică, care este alimentat de la celălalt dispozitiv de măsurare. Când această temperatură în suspensie trebuie să fie menținută la 60-70 ° C, care poate fi pusă în aplicare prin adăugarea treptată a magnezită și aer (pentru a modifica pH-ul suspensiei la 2,0 până la 4,0-4,5). Debitul reactorului aceeași reacție ca și în prepararea suspensiei germinale și reacția de neutralizare a acidului sulfuric (10):

După terminarea reacției, pasta fierbinte este filtrată pe un filtru de vid (Figura 3). Filtratul rezultat este alimentat într-un uscător cu pulverizare (figura 12). Precipitatul de pe filtru este spălat cu apă purificată sau condensat până când nu există săruri solubile în apă în filtrat.

Pe locul golit al instalației de preparare a laptelui de var, se instalează echipament suplimentar pentru a produce pigmentul. Pentru uscarea pasta spălată de săruri solubile în apă ale setului fluidizat uscător cu pat (Fig revendicarea 5 ..) Și pentru măcinarea pigment - pendul circular cu role-mill (Figura 9, n ..).

Filtrele și suspensiile de apă de spălare formate în timpul filtrării sunt produse într-un uscător prin pulverizare (figura 12) la o temperatură de 170-190 ° C până la o umiditate reziduală de 50%. Răcirea suspensiei și cristalizarea sării amare a sărurilor se realizează într-un cristalizor uscător prin pulverizare și sarea finită este colectată în buncăr după matrița tamburului (fig. P. 14). Reacția (11) continuă în cristalizator:

1. Tehnologia propusă a sintezei de pigmenți de oxid de fier are avantaje semnificative în comparație cu metodele tradiționale, deoarece atunci când este utilizat nu numai că a eliminat materii prime costisitoare, dar, de asemenea, obține pigmenți de înaltă calitate și liant pentru fabricarea unor produse de construcție rezistente la foc.

2. Tehnologia de sinteză a pigmentului nu este practic deșeuată.

3. Recuperarea procesului, în special atunci când se utilizează echipamentul stațiilor existente de neutralizare SOTR, este mai mică de un an.

Articole similare

Trimiteți-le prietenilor: