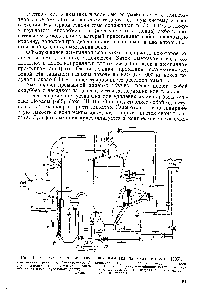

Fig. 111-31. Unitatea de recuperare a amoniacului din gazul de cocserie [605]

De asemenea, se propune utilizarea unei soluții de fosfat monoamoniu pentru extragerea amoniacului din gazul de cocserie. În acest caz se formează fosfat de diamoniu [c.521]

Principiul așa-numit contra-flux este folosit pe scară largă în tehnologia chimică. De exemplu, pentru captarea amoniacului din epurator de gaz de cocserie montate patru (turn), în care apa se deplasează absorbant de gaz amoniac spre cocs. cocsare proaspăt intră în primul scruber de apă pură - a patra scruber unde extractele de cantități mici de amoniac gazos nu este absorbit în scrubere anterioare. Primul scruber intră în apă, care conține deja amoniac atunci când întâlnește gaze bogate în amoniac, absoarbe mai multă amoniac. Astfel, se obține cea mai completă recuperare a amoniacului și se obține o soluție mai concentrată. Pe principiul contra-curentului funcționează și cele mai multe schimbătoare de căldură (frigidere, încălzitoare, condensatoare, regeneratoare etc.). [C.16]

Rafinăriile de cocserie și de petrol nu sunt doar furnizori de materii prime cu conținut de sulf sub formă de hidrogen sulfurat, ci și de consumatori de acid sulfuric. de exemplu, pentru a extrage amoniacul din gazul de cocserie. Prin urmare, utilizarea hidrogenului sulfurat extras din gazele pentru transformarea lui în sit în acid sulfuric va permite eliberarea transportului contra-transportului de acid sulfuric și asigurarea acestor plante cu propriul acid sulfuric. [C.53]

Pentru a intensifica absorbția amoniacului cu apa este folosită ca ajutoare de proces, folosiți în modul spumă pentru a extrage amoniac din gaz de cocserie este setat absorbanți în mai multe trepte (10 secțiuni). Intensitatea absorbției în aceste dispozitive este de 45-100 de ori mai mare decât în coloanele convenționale cu o duză. Temperatura gazului la orificiul de intrare a absorberului este 16-20 ° C, la ieșirea din absorber - 9- 14 ° C, temperatura de intrare lichid este 7-13 ° C, iar presiunea gazului de evacuare a 14- 19, înainte de aparatul este 40- 70 mm Hg . Art. Coeficientul de absorbție poate fi calculat prin formula [c.262]

Metoda de saturare a amoniacului sintetic în sulfatul de amoniu nu diferă în mod fundamental de cea descrisă mai sus. Volumul de gaz. trecând prin aparat. în acest caz este mult mai mică decât atunci când amoniacul este extras din gazul de cocserie. prin urmare, mărimea saturaților este, de asemenea, mult redusă. Această metodă are dezavantaje semnificative, care includ, în primul rând, rezistența hidraulică mare a saturatorului cu o capcană, care determină o creștere a consumului de energie electrică în timpul funcționării suflanților de gaz. Cristalele de sulfat de amoniu sunt eliberate în saturator. având o umiditate relativ ridicată (2-3%) după centrifugare. [c.55]

Până în secolul al XX-lea, sursele de azot digerabil erau azotatul natural azotat de sodiu (Chile) și nitrat de potasiu (India). De la sfârșitul secolului al XIX-lea, a început procesul de recuperare industrială a amoniacului de la produsele obținute din producția de cocs secundar (gazul de cocserie directă), care și-a păstrat importanța până în prezent. Randamentul amoniacului este de aproximativ 4 kg pe tona de cocs produs. Astfel, în 1978, cu producția mondială de cocs de 310 milioane de tone, aceasta corespundea 1,3 milioane tone de amoniac. [C.189]

Extracția selectivă a hidrogenului sulfurat poate fi efectuată fără circulație, cu circulație parțială și circulație completă a soluției de absorbție, este imposibilă diferențierea clară a celor trei grupe de procese. Pentru extragerea amoniacului din cocs sau gaz generator, se folosesc de obicei procedee din primul sau al doilea grup. Majoritatea amoniacului conținut în gaz este absorbit simultan cu hidrogen sulfurat și este utilizat ca agent activ în soluția de absorbție. [C.74]

Se descrie procesul de separare a bazelor de piridină de gazul de cocserie [37]. utilizat în combinație cu recuperarea indirectă a amoniacului. În condiții normale de funcționare, aproximativ 82% din bazele de piridină. conținute inițial în gazul fără gaz. treceți în gazele evacuate din saturator în atmosferă. Procesul de separare a bazelor de piridină constă în trecerea gazelor combustibile din saturator printr-un al doilea saturator conținând 50% acid sulfuric. a căror temperatură este menținută cu aproximativ 10 ° mai mare decât temperatura curentului de gaz. În acest mod, o cantitate suficientă de vapori de apă este condensată pentru a dilua acidul sulfuric concentrat adăugat continuu la 50%. Soluția de sulfat de piridină este trimisă (continuu sau intermitent) la cel de-al doilea aparat și neutralizată cu amoniac. În consecință, adaptarea aditivilor de amoniac, este posibil să se obțină separat baze slabe și puternice. În prezența unui exces mare de acid sulfuric (aproximativ 200%), aproximativ 90% din bazele de piridină trec în lichidul de absorbție. conținută în gazele din saturator. Ambele soluții saturate conțin 250-300 g de baze de piridină în 1 kg. [C.246]

Apoi, gazul este încălzit până la 50-60 ° C prin abur și direcționat spre recuperarea amcapului, realizată prin interacțiunea sa cu acid sulfuric (sulfatul de amoniu obținut este îngrășământ). În aceeași etapă, amoniacul este distribuit din apa formată în timpul răcirii primare a gazului de cocserie. Acidul sulfuric leagă simultan bazele de piridină conținute în gazul de sulfat de piridină. din care baza de piridină sunt apoi izolate într-o instalație separată. [C.93]

Gaz de cocserie după recuperarea acestuia într-o rășină de plante chimice, amoniac, benzen și alte produse chimice returnate de o aprovizionare și distribuție conducte pentru cuptoarele de cocs [c.92]

Gazul de cocserie eliberat din amoniac este răcit în. frigidere finale. unde se separă naftalina, până la 20-25 ° C (Figura 10). Gazul este apoi alimentat într-o instalație pentru recuperarea hidrocarburilor benzenice. care sunt în gaz sub formă de vapori. Cel mai răspândit în industrie a fost metoda [c.41]

ST Rashevskaya. MA Voroishlova, N. S. și M. Grinkevich Lapshina înapoi în 1942, să stabilească o adecvare deplină a acidului pentru a extrage amoniac din gaz de cocserie și producerea de sulfat de amoniu în loc de acid turn consumată de obicei. Ultimul acid, care nu conține mai mult de 0,02% oxizi de azot, denită complet. după care este transferat într-un saturator pentru a produce sulfat de amoniu. Denitrificarea se efectuează la 40-50 ° C prin purjarea acidului sulfuric cu gazul de cocserie. injectat într-o cantitate de 45 ppm l de acid. [C.90]

Timp de mulți ani, cea mai obișnuită metodă de extragere a hidrogenului sulfurat din gaze a fost curățarea uscată cu oxid de fier în cutii. Acest proces, considerat în Ch. a opta, este încă foarte folosită în Europa. Cu toate acestea, la sfârșitul secolului al XIX-lea s-au propus deja procedee lichide pentru purificarea gazelor din hidrogen sulfurat utilizând amoniacul conținut în gazul de cărbune. Primul dintre astfel de procese - spălarea gazului cu cantitatea necesară de amoniac apos pentru absorbția practică completă a tuturor Hs3 și C03 conținute în gaz - a fost utilizat pentru purificarea gazului de cocserie. Gazele acide au fost ulterior izolate din soluție prin încălzire și soluția recuperată a fost returnată înapoi la absorber. Recuperarea maximă a dioxidului de carbon a necesitat circulația volumelor mari de lichid și a unui flux semnificativ de vapori de apă pentru regenerarea soluției. în urma căruia procesul sa dovedit a fi neprofitabil din punct de vedere economic. Următoarele încercări repetate de a dezvolta procese de purificare similare celor descrise au fost, de asemenea, nereușite, în principal datorită acelorași factori economici. [C.73]

În industrie, procesul de absorbție este utilizat pentru a separa gazele conținând hidrocarburi în rafinăriile de petrol. extracția amoniacului și a hidrocarburilor din gazul de cocserie, purificarea gazelor reziduale în scopul capturării produselor valoroase sau a deversărilor de gaze neutralizante și în multe alte cazuri. [C.154]

Extracția produselor chimice din gazele de cocserie a început să se dezvolte și mai târziu - acum aproximativ 70 de ani. Cu mult timp înainte, se știa că gazul de cocserie conține gudron, care a fost considerat deșeu și nu a fost folosit. Benzenul a fost de asemenea cunoscut. naftalină și amoniac, dar tehnicianul nu a putut rezolva sarcinile de a le extrage și de a le folosi mult timp. [C.6]

Vedeți paginile în care se menționează termenul Amoniac, extracția din gazele de cocserie. [c.157] [c.257] [c.675] [c.32] [c.53] Tehnologia sărurilor minerale (1949) - [c.571]

Articole similare

-

Compuși cu gradul de oxidare a clorului - referință chimică 21

-

Simbolurile compresoarelor - cartea de referință a chimistului 21

Trimiteți-le prietenilor: