La etapa de proiectare, dezvoltatorii se confruntă cu necesitatea de a evalua vizual aspectul produselor, corectitudinea configurației acestora, oportunitățile de marketing pentru produsele dezvoltate și alte probleme. Răspunsurile la acestea necesită prezența unui model real (prototip) al produsului, cât mai aproape posibil de modelul său de computer.

Prototiparea sau prototiparea este un pas indispensabil în dezvoltarea oricărui produs nou. Modelele prototipului ajută la evaluarea aspectului și ergonomiei produsului în curs de dezvoltare, verifică funcționalitatea structurii și efectuează modificările necesare înainte de punerea produsului în producție. Crearea unui prototip de calitate, cel mai asemănător cu produsul viitor, este o sarcină foarte dificilă. Trebuie să rezolve problema repetarea exactă a formei geometrice și aspectul produsului, colecția de articole și materiale de cercetare cele mai similare încorporate în documentația de proiectare. Metodele tradiționale de a face modele sunt laborioase, au o precizie redusă și reproductibilitate redusă în timpul reproducerii. Prin urmare, în mai popularitate tehnologie ultimii ani, mai mult și câștigă de prototipare rapidă (Rapid Prototyping), uneori numită de imprimare 3D (Imprimare 3D), care se stratifică crearea unui obiect fizic, care corespunde modelului matematic al produsului în format STL (Stereolithography Text Language), dezvoltat inițial pentru procesul de stereolitografie și este în prezent standardul grafic pentru prezentarea datelor model pentru sistemele de prototipuri rapide. Folosind prototipuri rapide. piesele carcasei pot fi fabricate, studiu și epruvetele, care permit să se evalueze aspectul, proporțiile, ergonomie și compatibilitate produse viitoare costisitoare pentru fabricarea forme sau matrițe, adică, înainte de a începe producerea acestor produse. prototipare rapidă este mult mai ieftin și mai convenabil de alte tehnologii (pentru instalațiile de prototipuri rapide și imprimante 3D, precum și de obicei imprimantele 2D pe suport de hârtie, caracterizate prin ușurința de utilizare, ușurința de încărcare a cartușului, posibilitatea de a opera în birou, autonomia, organizarea de locuri de muncă în coada de imprimare, imprimați de la orice calculator rețea locală). Spre deosebire de metodele de prototipuri convenționale de fabricație, prototipuri rapide a produselor nu au furnizat îndepărtarea materialului (frezare, găurire, coasere) sau schimba forma (ștanțare, forjare, îndoire, laminare), și este realizată prin materialul layerwise construi din care este format model pentru a forma un întreg - un produs finit. caracteristica tehnologie elimină toate restricțiile privind structura internă a modelului rezultat, care este în procesul de creare a tuturor componentelor interne ale dispozitivului, inclusiv mobil, sunt plasate în funcție de coordonatele date.

Tehnologiile de prototipare rapide se referă la metode bazate pe adăugarea de materiale (spre deosebire de prelucrarea clasică). Acestea sunt împărțite în tipul de consumabile pentru lichide, pulberi și plăci solide. Procesele cu consumabile lichide sunt subdivizate, la rândul lor, în procesele de întărire prin contactul cu un laser, prin întărirea lichidelor încărcate electric sau prin întărirea materialului pre-topit. Procesele cu materiale pulverulente realizează legarea particulelor sub influența unui laser sau aplicarea selectivă a componentelor de legare. Procesele cu materiale din tablă solidă pot fi clasificate prin modul în care sunt conectate: printr-un laser sau un strat de liant.

Prototiparea rapidă implică mai multe etape, prima dintre care este dezvoltarea unui model matematic al unui produs în formatul STL. Acest model este împărțit în pliuri transversale subțiri folosind un program special, cu grosimea fiecărui strat este egal cu rezoluția sintezei fiberwise coordonate echipamente Z. este apoi realizată sau stratificarea model de „creștere“ sau produsul finit direct din datele electronice fără utilizarea de scule. Avantajele acestei tehnologii sunt viteza, precizia și reducerea costurilor de cercetare și dezvoltare. Prototiparea rapidă este deosebit de atractivă pentru fabricarea de mostre experimentale, unice, exclusive și unice, deoarece nu necesită producerea de echipamente speciale și minimizează munca manuală. Este utilizat pe scară largă în ingineria mecanică, în industria electronică și electrotehnică, în industria tipografică, în medicină, în bijuterii, în modelarea arhitecturală etc. permițând evaluarea aspectului produsului, efectuarea diferitelor teste și verificarea produsului pentru erorile de proiectare; În plus, prototiparea rapidă este utilizată pentru a face scule atunci când este nevoie de un lot de piese.

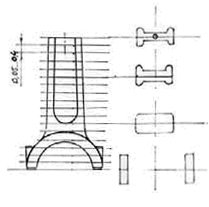

Diagrama schematică a sistemelor de rapid prototyping este aproximativ aceeași: un software de configurare a modelului matematic special împarte într-un număr de secțiuni plane paralele (Fig 1.) distanțată de o mică (0,05 - 0,4mm) distanță determinată de cerințele de instalare. În acest caz, fiecare secțiune este executată cu contururi externe și interne de diverse complexități. Apoi, un strat subțire de material (hârtie laminată, hârtie, fotopolimer, pulberea de polimer sau metal, fibre polimerice, ceara, nisip de siliciu special, și așa mai departe. D.) este aplicată pe desktop (elevator) Montarea reproducând prima secțiune a produsului, după care liftul se mișcă în jos un pas, iar următorul strat este aplicat și așa mai departe. Deci, strat cu strat, setul complet de secțiuni ale modelului matematic este reprodus, repetând forma produsului dorit. În același timp, pe un anumit strat se poate dovedi că elementele individuale se "atârne" în aer, deoarece trebuie atașate la straturile superioare. Pentru a evita o astfel de problemă, un sistem 3D construiește un sistem de suporturi (suporturi) pentru fiecare astfel de element. Asamblarea secvențială (stratificare) a secțiunilor de obiecte plate duce la sinteza produsului prototip.

Schema tuturor instalațiilor pentru prototipuri aproximativ identice: instalarea modelului software special împarte într-un număr de secțiuni plane paralele (Fig 1.) distanțată de o mică (0,05 - 0,4mm) distanță determinată de cerințele de instalare. În acest caz, fiecare secțiune transversală este executată cu contururi externe și interne de diverse complexități. Apoi, un strat subțire de material (hârtie laminată, hârtie, fotopolimer, pulberea de polimer sau metal, fibre polimerice, ceara, nisip de siliciu special, și așa mai departe. D.) este aplicată pe desktop (elevator) Montarea reproducând prima secțiune a produsului, după care liftul se mișcă în jos un pas și aplicarea stratului următor și așa mai departe. Asamblarea secvențială (stratificare) a secțiunilor de obiecte plate duce la sinteza produsului prototip.

temperaturi scăzute de prelucrare;

posibilitatea producției în paralel a mai multor părți, dacă se încadrează în zona de lucru a instalației;

prototipurile, ale căror dimensiuni depășesc dimensiunile zonei de lucru a instalației, pot fi realizate în părți și apoi asamblate într-o singură unitate (de exemplu, lipite împreună);

ușurința de funcționare: după ce modelul este realizat, trebuie să îl scoateți din instalație, să-l separați de baza din plastic și să îndepărtați materialul de susținere. Nu este necesară procesarea specială a modelelor;

Prototipurile își păstrează forma, precizia și alte calități pentru o perioadă nelimitată de timp (această tehnologie lipsește complet conceptul de contracție materială).

Dezavantaje ale tehnologiei de modelare a depozitării topite (FDM).

prezența cusăturilor între straturi;

necesitatea unei mișcări constante a capului extruderului pentru a preveni înfundarea acestuia cu material înghețat;

în anumite cazuri, în timpul fabricării modelului, este necesar să se creeze suporturi pentru a susține piesele agățate;

rezistența redusă la forfecare a modelelor obținute;

creșterea duratei procesului pentru suprafețe mari;

Posibile fluctuații de temperatură în timpul ciclului de procesare, conducând la delaminarea modelului;

suprafața netedă a modelului creat;

o anumită fuziune a stratului anterior când se aplică materialul topit. Prin urmare, această metodă are o limitare a dimensiunii minime a lacunelor din produsul creat.

Trimiteți-le prietenilor: