Instalații pentru sudarea automată a cusăturilor longitudinale ale cojilor - în stoc!

Performanță ridicată, confort, ușurință în management și fiabilitate în funcționare.

Ecrane de sudură și perdele de protecție - în stoc!

Protecția împotriva radiațiilor în sudură și tăiere. O alegere grozavă.

Livrare peste tot în Rusia!

Pe strunguri, prelucrarea găurilor cilindrice se face prin găuri, ghilotine, măturări și mandrine de găurit cu tăietoare fixate în ele.

Mișcarea principală de tăiere în timpul forării este rotativă, este efectuată de o piesă de prelucrat; mișcarea de transmisie - translațională, executată de instrument. Înainte de a începe lucrul, verificați alinierea vârfurilor centrelor din față și din spate ale strungului. Preforma este plasată într-un cartuș și se verifică dacă ei runout (excentricitate) în raport cu axa de rotație nu depășește alocația, în măcinarea exterioară a subiectului. Verificați bătaia capătului piesei de prelucrat, la care va fi prelucrată gaura, iar piesele sunt aliniate la capăt. Perpendicularitatea feței finale a piesei de prelucrat pe axa rotației sale poate fi asigurată prin tăierea capătului. În acest caz, în centrul piesei de prelucrat, este posibilă realizarea unei adâncituri care să asigure direcția necesară a burghiului și pentru a preveni retragerea și ruperea acestuia.

Perforațiile cu coturi conice sunt instalate direct în orificiul conic al căpriorii pentru coadă, iar dacă dimensiunile conului nu se potrivesc, utilizați bucșele adaptorului.

Pentru a monta burghiele cu cilindrice (cu diametrul de până la 16 mm), sunt utilizate camă de găurire, care sunt instalate în pinoul de coadă.

Înainte de a fora găurile, păpușa se deplasează de-a lungul patului, atât de departe de piesa de prelucrat, încât găurirea poate fi făcută la adâncimea necesară, cu o extindere minimă a coapsei din carcasă. Înainte de începerea găurilor, piesa se rotește prin rotirea arborelui.

Semănătoarea este lină (fără impact) adusă manual (prin rotirea volantului), până la capătul piesei de prelucrat, iar găurirea se face la o adâncime mică (peste burghiu). Apoi scoateți scula, opriți piesa de prelucrat și verificați precizia locației găurii. Pentru a preveni deplasarea burghiului, preformați centrul piesei de prelucrat cu un burghior cu spirală cu diametru mare de scurtă durată sau cu un burghier special de centrare cu un unghi la vârful de 90 °. Din acest motiv, la începutul găurii, muchia transversală a burghiului nu funcționează, ceea ce reduce deplasarea burghiului în raport cu axa de rotație a piesei de prelucrat. Pentru a înlocui burghiul, roata de manevră este rotită până când pârghia nu ocupă poziția din partea dreaptă a corpului capului, ceea ce face ca burghiul să fie împins cu un șurub de la căptușeală. Apoi, burghiul necesar este instalat pe căptușeală.

Când găurire, adâncimea de care este mai mare decât diametrul său, sapa de foraj (precum și în timpul funcționării pe mașinile de găurit) sunt retrase periodic din gaura prelucrată și purificată semănătorii gaură canelură și a piesei de chips-uri acumulate.

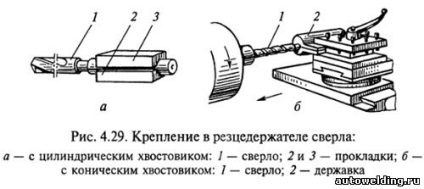

Cu ajutorul controlului manual al mașinii este dificil să se asigure o viteză constantă de alimentare. Pentru stabilizarea ratei de alimentare sunt utilizate diferite dispozitive. Pentru alimentarea mecanică a burghiului este fixată în suportul pentru unelte. În dispozitivul de prindere 2 se fixează un burghiu 1 cu o cotă cilindrică (fig.4.29, a), astfel încât axa burghiului să coincidă cu linia centrală. În suportul 2, care este fixat în suportul de sculă, se montează burghiul 1 cu o cotă conică (figura 4.29, b).

După alinierea coincidență burghiu Etrier linie axă centrală cu un burghiu alimentat manual la capătul orificiului piesei de prelucrat și tratat cu un test de minim adâncime, apoi includ un șubler avans mecanic. Când găuriți burghiul înainte ca burghiul să iasă din piesa de prelucrat, viteza de alimentare mecanică reduce sau deconectează alimentarea și încheie procesul de prelucrare manual.

Când găuriți găuri cu un diametru de 5,30 mm, viteza de alimentare S0 = 0,1. 0,3 mm / rev pentru piesele din oțel și S0 = 0,2. 0,6 mm / rev pentru piesele din fontă.

Pentru a obține găuri mai precise și pentru a reduce deraparea burghiului de la axul piesei, se utilizează frezarea, adică găurirea găurii în mai multe etape. La găurirea găurilor cu diametru mare (peste 30 mm), forfecarea este de asemenea utilizată pentru a reduce forța axială. Modurile de tăiere pentru frezarea găurilor sunt aceleași ca și pentru găurire.

alezaj

Șanțurile de găurire sunt prelucrate, preformate, turnate sau forate. Decontaminarea poate fi fie preliminară (înainte de desfășurare), fie finală. În plus față de tratarea găurilor, contoarele sunt uneori folosite pentru prelucrarea fețelor finale ale semifabricatelor.

Pentru a îmbunătăți precizia zencuirea (în special în prelucrarea turnate sau stampilat gaura adâncă) este recomandată pentru dalta (daltă) de deschidere la un diametru egal cu diametrul teșiturii la o adâncime aproximativ egală cu jumătate din lungimea capului de lucru a teșiturii.

Deversoarele, precum burghiele, sunt instalate pe strunguri cel mai adesea în capul din spate sau în capul de turelă.

implementare

Pentru producerea de găuri cu precizie ridicată și calitatea specificată a suprafeței care urmează să fie prelucrată pe strunguri, se folosește utilizarea.

Atunci când se lucrează cu dungi fine pe strunguri și strunguri cu strunguri, se folosesc mandrine swinging, care compensează nepotrivirea axei gaurii cu axul de maturare. Pentru a asigura o calitate înaltă a prelucrării, forarea, scufundarea (sau plictisirea) și deschiderea găurii se efectuează pentru o singură instalare a piesei de prelucrat în mandrina mașinii.

Selectarea modurilor de tăiere pentru prelucrarea găurilor cilindrice cu unelte de tijă pe strunguri se realizează în conformitate cu aceleași tabele de referință ca și atunci când se lucrează cu mașini de găurit. Cu toate acestea, având în vedere rigiditatea scăzută a fixării uneltelor de tijă pe mașinile grupului de strunguri, valorile calculate ale regimurilor în practică sunt reduse.

plictisitor

În cazul în care diametrul găurii depășește diametrul burghiilor standard sau al ghimpilor, atunci o astfel de gaură este plictisită. Pulverizarea este folosită și în cazul prelucrării orificiilor cu toleranțe inegale sau cu o generatoare de sarcină non-rectilinie.

În funcție de scop, acestea fac diferența între tăietoarele de găurit pentru prelucrare și găurile profunde. La transformarea tăietoarelor pivotante, partea consola este făcută rotundă, iar tija pentru fixarea incisivilor este pătrată; Astfel de tăietori pot găuri găuri cu un diametru de 30 mm. Pentru a crește rezistența la vibrații, marginea de tăiere a incisivilor se face de-a lungul axei tijei.

Pe strungurile de strungărie sunt utilizate tăietoare de secțiune circulară, care sunt fixate în suporturi speciale (Figura 4.30).

Forma suprafeței frontale și toate unghiurile incisivilor (cu excepția spatelui) sunt luate în același mod ca și în deschiderile utilizate pentru răsucirea exterioară. Unghiurile de tăiere ale tăietoarelor de găurit pot fi modificate prin setarea marginii tăietoare a tăietor față de axa longitudinală a piesei (deasupra sau dedesubtul axei).

Când se freacă, tăietorul este în condiții mai severe decât în cazul unei strunjire longitudinală exterioară, deoarece condițiile de îndepărtare a cipului, furnizarea de lichid de răcire și îndepărtarea căldurii se deteriorează.

Boring tăietor în comparație cu strungul are o arie a secțiunii transversale mai mică și un zbor mai mare axul central care provoacă tăietor de filare și contribuie la vibrația; prin urmare, atunci când sunt plictisitoare, de regulă, chips-uri de dimensiuni mai mici sunt eliminate și viteza de tăiere este redusă.

În cazul unei găuriri groase, adâncimea de tăiere este de 3 mm; alimentarea longitudinală - 0,08. 0,2 mm / rev; Viteza de tăiere este de aproximativ 25 m / min pentru tăietoare de oțel de mare viteză și 50-100 m / min pentru mașinile de tăiat carbură.

Cu o pătrundere finală, adâncimea de tăiere nu depășește 1 mm, viteza de avans longitudinal este de 0,05. 0.1 mm / rev, taiere rate - 40 până la 80 scule m / min pentru oțel viteză de tăiere 150. și 200 m / min pentru tăietor de carbură.

Articole similare

Trimiteți-le prietenilor: