Tipuri, cerințe și modalități de prelucrare a găurilor

Găurile sunt împărțite în prinse și surd. Primele sunt procesate pe trecere, al doilea - la o anumită adâncime. În funcție de forma suprafețelor, găurile cilindrice sunt netede, pasive, constând din secțiuni de diametre diferite și cu caneluri. Găurile, a căror lungime depășește 5-6 diametre, se numește adâncime.

Pentru a crea un caracter specific al conexiunii cu arborele, găurile sunt realizate cu o anumită precizie în ceea ce privește dimensiunea, forma, aranjamentul reciproc al suprafețelor și curățenia prelucrării, în conformitate cu cerințele tehnice ale desenului de lucru.

La strunguri, găurile sunt prelucrate prin forare, frezare, găurire, frezare și frezare. Fiecare dintre aceste metode se caracterizează printr-o anumită precizie de prelucrare și, prin urmare, se aplică în funcție de cerințele impuse asupra preciziei găurii.

§ 2.

Găurirea și găurirea găurilor

1. Scopul și instrumentele folosite. Găuri de găurire în semifabricate solide cu o precizie de grad 5 și puritate la gradul 3. Forarea crește diametrul orificiului pre-găurit și mărește acuratețea și puritatea acestuia cu aproximativ o clasă.

De preferință, burghiele elicoidale sunt folosite ca instrumente de tăiere pentru metodele de procesare a găurilor considerate. În unele cazuri, forajele sunt folosite pentru găurirea profundă.

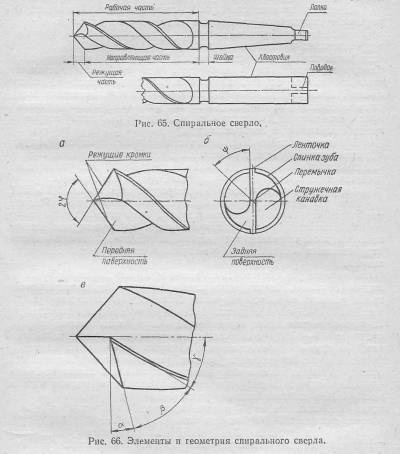

2. Exerciții spirale. Instrucțiuni de proiectare. Exercițiul spiralat este un instrument de tăiere cu două capete, compus din trei părți principale: partea de lucru, gâtul și coada (Figura 65). Partea de lucru, la rândul său, este împărțită într-o parte de tăiere și de ghidare.

Pe partea de lucru a burghiului (Figura 66, a), sunt realizate două caneluri de frecare, a căror formă elicoidală facilitează eliberarea de jetoane

din gaură. Pentru a reduce frecarea de peretele din spate al dinților gaura subestimate și de-a lungul fiecărui ghidaj stânga panglică îngustă la același capăt de-a lungul lungimii porțiunii de ghidare este făcută conică mică inversă (0,03-0,12 mm pe o lungime de 100 mm). Pentru a mări forța burghiului, adâncimea canelurilor în direcția spre coadă scade treptat.

Partea de tăiere are două muchii tăietoare, care sunt formate prin intersecția suprafețelor din față și din spate ale dinților. În centru, muchiile de tăiere sunt conectate printr-o țesătură (margine transversală).

Suprafața frontală a dinților face parte din suprafața elicoidală a canelurii cipului, iar suprafața posterioară este suprafața conului format atunci când forajul este ascuțit.

Coada este concepută pentru a fixa burghiul. Este conicală, în formă de conuri Morse, sau cilindrică. Burghiile cu un diametru de 6 până la 80 mm au tăieturi conice, care se termină cu un picior, care servește la lovirea burghiului din manșonul adaptorului. Burghiile cu o cilindrică sunt disponibile în diametre de la 0,25 până la 20 mm. La capătul tijei cilindrice, uneori se face o leșie, care protejează burghiul de rotire în timpul funcționării.

În funcție de scopul standardelor, este prevăzută producția de burghie spirală cu lungimi diferite ale părții de lucru: cu o coadă conică - normală, alungită și lungă; cu o coadă cilindrică - scurtă, medie și lungă.

Burghiile sunt fabricate din oțeluri de mare viteză P9 și P18 și echipate, de asemenea, cu plăci din aliaj dur VK8. Acestea din urmă sunt utilizate în principal pentru găurirea fontei și pentru oțelurile neprelucrate prin muncă. Pentru a salva oțelul de mare viteză, tijele de burghie mai mari de 6 mm sunt fabricate din oțeluri structurale care sunt sudate pe partea de lucru a burghiului.

4. Pregătirea pentru foraj. Condiții importante pentru găuri de prelucrare a calității sunt fixarea fermă a preformei fără capăt runout semnificativă a perpendicularității sale față de axa de rotație, absența de la sfârșitul neregularităților și protuberanțele Quill axa coincidență cu axa fusului și stabilirea direcției inițiale a burghiului.

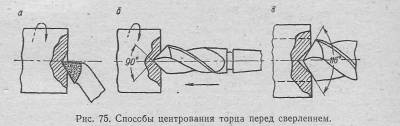

Piesa de lucru, instalată în mandrina de strung, dacă este necesar, verificată și fixată cu fermitate. Capul este tăiat înainte de găurire. Pentru a crea direcția inițială a

loo, mai ales cu o lungime mai mare, se recomandă să se facă o mică depresiune conică în centrul fundului. Se execută cu un tăietor încăpățânat (Figura 75, a) sau cu un burghiu rigid scurt (Fig.75, b). Unghiul depresiunii centrale este cu 20-30 ° mai mic decât unghiul din vârful burghiului de lucru. În astfel de condiții, jumperul burghiului la momentul inițial nu va participa la tăiere (Figura 75, c), care elimină în mare măsură pericolul de alunecare a burghiului în lateral.

Pentru a mări rigiditatea burghie lungi a propunerii lor recomandat la începutul latura opusă a sculei de foraj fixat pe suportul pentru scule, astfel încât planul superior al barei a fost de 5-6 mm deasupra axei burghiului.

Înainte de a găuri o gaură adâncă, piesa de prelucrat trebuie mai întâi să fie forată cu un burghiu scurt de același diametru la o adâncime aproximativ egală cu diametrul găurii. În acest caz, forajul principal, care a primit direcția inițială, nu poate să devieze în lateral.

Alinierea centrelor mașinii este verificată prin metodele descrise mai sus (vezi capitolul II, § 1, pct. 5). Partea de coadă este fixată pe cadru, într-o astfel de poziție încât suportul de la marginea piciorului este cel mai mic în timpul forării.

La fel de important este instalarea corectă a burghiului. Piciorul și gaura brâului trebuie șterse. Scabsul de pe coadă se îndepărtează

fișier. Burghiul este așezat în pinot cu o forță axială ascuțită.

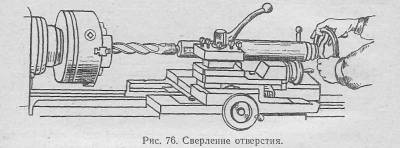

5. Metode de foraj. Metoda de foraj utilizată frecvent pe un strung este prezentată în Fig. 76. După lucrările pregătitoare, rotirea arborelui este pornită și manuală, prin rotirea roții de volan a coapsei, burghiul este aplicat fără probleme la capătul piesei de lucru rotative. Nu loviți, altfel se poate sparge burghiul. La început, burghiul este alimentat încet, când este tăiat în metal la o adâncime puțin mai mare decât lungimea piesei de tăiere, alimentarea poate fi mărită. Furajul de găurit trebuie să se desfășoare fără probleme, fără jignire.

O atenție deosebită trebuie acordată atunci când burghiul iese din orificiul intermediar. În acest loc există o încărcare neuniformă a marginilor de tăiere și se pot rupe. Prin urmare, ieșirea trebuie redusă brusc la ieșire.

Înainte de a opri rotirea axului, burghiul trebuie scos din gaură, altfel, datorită deformării elastice a metalului, acesta se poate înclina în acesta.

La forare, chips-urile ies din găuri. Pentru aceasta, burghiul trebuie scos periodic din gaură și curățat cu o perie metalică.

Adâncimea găurii oarbe se menține pe scara condeiului milimetri, rotița membrelor păpușa mobilă, iar în lipsa acestora - pentru riscul de cretă, care se aplică pe sapa de foraj.

Se recomandă să se răcească pentru a crește durabilitatea burghiului. Perforarea oțelurilor utilizate emulsii de metale feroase găurite cu răcire sau fier uscat, turnat tratat fără răcire, deoarece cipurile sale mici, amestecarea cu un lichid, foarte mașină poluante. Un flux de lichid de răcire este direcționat pentru a detalia în jurul feței de capăt a piesei și includ simultan cu începerea tăierii.

Manipularea manuală a burghiului, în special atunci când se lucrează cu găuri de diametru mare, este prea dificilă. Prin urmare, într-un număr de modele de strunguri moderne, este prevăzut un dispozitiv pentru deplasarea mecanică a coamei. Dispozitivul este un dispozitiv de blocare, alcătuit din două unghiuri, atașate, respectiv, de glisorul transversal și de placa de coadă. Înainte de a porni alimentarea mecanică, pătura este detașată de pat.

6. Gauri de găurire. Forarea găurilor cu diametru mare este mult împiedicată de o forță de alimentare semnificativă. Prin urmare, se fac găuri cu diametrul mai mare de 30 mm

două exerciții. Diametrul primului burghiu este considerat a fi aproximativ 1/2 din diametrul găurii. Datorită acestui lucru, jumperul celui de-al doilea burghiu nu participă la tăiere, forța de alimentare este mult redusă și probabilitatea desprinderii burghiului în lateral scade. Metodele de tăiere sunt aceleași ca și pentru găurire.

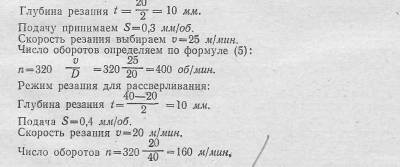

7. Modurile de tăiere pentru găurire și frezare. Adâncimea de tăiere t în timpul forării este caracterizată de dimensiunea burghiului și este egală cu 1/2 din diametrul său. Când se mănâncă, este determinată de jumătatea mărimii diametrelor găurilor după și înainte de prelucrare.

Alimentarea S în timpul forajului și alezării corespunde mișcării axiale a burghiului într-o singură rotație a piesei de prelucrat și este exprimată în mm / rev.

Viteza de tăiere v pentru un burghiu care nu se rotește este egală cu viteza periferică de rotație a suprafeței prelucrate a gaurii în m / min.

Alimentarea burghiului pe strunguri se face cel mai adesea manual. Atunci când se lucrează cu o alimentare mecanică pentru găurirea găurilor cu diametrul de 5 până la 30 mm în bilete de oțel, acesta poate fi selectat în intervalul de 0,1-0,4 mm / rev. Aplicatoarele mari în limitele specificate sunt adoptate pentru burghie cu diametru mai mare. La găurirea fontei, alimentarea poate fi mărită de aproximativ 1,5 ori. Aceeași creștere a furajului este luată la găurirea găurilor. Cantitatea de hrană depinde, de asemenea, de adâncimea de găurire: cu cât este mai mare, cu atât viteza de alimentare este mai mică.

Viteza de tăiere pentru burghiele de mare viteză atunci când se execută găuri din oțel și sârmă din fontă este aleasă în intervalul de 20-40 m / min; Pentru burghiele echipate cu plăci din aliaje dure, acesta poate fi mărit de 2-3 ori. Viteze mari de tăiere sunt adoptate pentru găuri de diametru mai mic.

Când se calculează modul de tăiere pentru găurirea cu găuri, este posibilă utilizarea formulelor elementelor sale pentru răsucirea exterioară (vezi capitolul I, § 10, formulele 2-5).

Un exemplu. Atribuiți un mod de tăiere pentru prelucrarea unui orificiu cu diametrul de 40 mm, cu o adâncime de 50 mm în piesa de prelucrat din oțel.

Soluția. Având în vedere diametrul mare al găurii, o vom procesa cu două burghie. Diametrul primului burghiu este de 20 mm, al doilea -

40 mm.

Mod de tăiere pentru găurire:

Articole similare

Trimiteți-le prietenilor: