Nerespectarea standardului este urmărită prin lege

Acest standard stabilește metode de verificare a paralelismului a două suprafețe plane ale unui articol de probă a cărui lungime de măsurare nu depășește 1600 mm.

Standardul îndeplinește pe deplin cerințele ST SEV 3717-82.

Abaterea de la paralelismul a două suprafețe plane - conform GOST 24642-81. Este permisă înlocuirea planului adiacent al liniei drepte adiacente situată în secțiunea dată.

1.2. Testul trebuie să fie efectuat prin una din următoarele metode:

Metoda 1: Verificați cu un dispozitiv de măsurare a lungimii, al cărui vârf de măsurare atinge suprafața superioară a riglei de calibrare aplicată pe suprafața specimenului testat.

Metoda 2: Verificați cu ajutorul unui dispozitiv de măsurare a lungimii a cărui vârf de măsurare atinge suprafața inferioară a riglei de calibrare aplicată pe suprafața specimenului testat.

1.3. Piesa de referință trebuie montată pe placa de calibrare, în acest caz ca un plan adiacent. O riglă de verificare, în acest caz o linie adiacentă, este suprapusă pe suprafața de testare a produsului eșantion într-o anumită secțiune. Dimensiunile suprafeței de lucru a plăcii de calibrare și lungimea riglei de verificare trebuie să fie mai mari decât dimensiunile suprafețelor testate ale produsului eșantion.

1.4. Când verificarea suprafețelor cu o deviație între partea eșantion a convexitate-produs și placa de calibrare trebuie să stabilească trei măsuri terminale coplanare lungime, iar între linia eșantion și produs - două măsuri terminale plane paralele cu lungimea de aceeași mărime.

Locația măsurilor de lungime a capătului plan paralel este selectată în conformitate cu standardele pentru standardele de precizie și specificațiile pentru anumite tipuri de mașini. Dacă aceste instrucțiuni nu sunt disponibile, distanța de la marginea suprafeței la măsura finală se consideră a fi de aproximativ 0,1 L, unde L este lungimea de măsurare specificată.

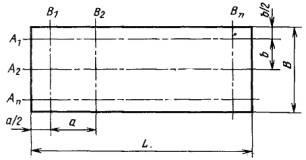

1.5. Numărul și locația secțiunilor care urmează să fie verificate sunt determinate în funcție de forma și dimensiunile produsului eșantion în standardele pentru standardele de precizie și în specificațiile tehnice pentru anumite tipuri de mașini. Dacă nu există astfel de indicații, atunci când se testează suprafețe de măsurare dreptunghiulare, ar trebui efectuată în secțiunile indicate în Fig. 1. locația acestora trebuie să corespundă condițiilor din tabelul nr. 1 și 2.

Dacă suprafața dreptunghiulară prelucrată a articolului de probă este împărțită prin caneluri într-o serie de benzi longitudinale prelucrate, secțiunile care trebuie verificate trebuie să fie situate în mijlocul benzilor longitudinale.

2.1. Realizarea testelor privind metodele 1 și 2

Mijloace de verificare: un dispozitiv pentru măsurarea lungimilor, o placă de etalonare, o bandă de fixare, un suport de măsurare, mărimi de capăt de lungime (pentru verificarea suprafețelor cu o abatere în direcția convexității).

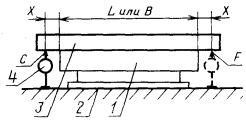

Schemele de inspecții sunt indicate în Fig. 2 (metoda 1) și în fig. 3 (metoda 2)

Sample-produs 1 este montat pe placa de suprafață 2 și 3 riglă se aplică eșantionului-produs 1. Așa cum este indicat în revendicări. 1.3 și 1.4. Dispozitiv pentru lungimi de măsurare 4, fixate în suportul de măsurare este montat pe placa de suprafață 2, astfel încât vârful de măsurare atinge partea superioară (metoda 1) sau mai mică (metoda 2) de lucru dreptar suprafață 3, alternativ, la punctele de măsurare C și F.

Măsurătorile se efectuează secvențial în secțiunile transversale stabilite la § 1.5.

La efectuarea testului conform metodei 2, distanța X dintre punctele de măsurare și produsul eșantionului ar trebui să fie minimă.

Pentru a exclude influența deviației de la paralelismul suprafețelor de lucru ale riglei de calibrare, poziția capetelor riglei poate fi schimbată la rezultatul măsurătorii. pentru a face permutarea sa cu o rotație de 180 ° în jurul unei axe perpendiculare pe suprafața sa de lucru.

2.2. Evaluarea rezultatelor testelor prin metodele 1 și 2

La verificarea fără a schimba poziția capetelor riglei, pentru fiecare secțiune testată, se determină diferența algebrică în rezultatele măsurătorilor obținute la punctele de măsurare C și F.

Abaterea de la paralelism este definită ca fiind cea mai mare diferență în valorile măsurate în secțiunile care trebuie verificate pentru fiecare direcție dată.

Dacă poziția capetele liniei se schimbă, pentru fiecare secțiune scanată determină diferența algebrică a rezultatelor măsurătorilor obținute la punctele de măsurare C și F în sus (poziția II) și după (poziția II) schimbarea poziției capetelor liniei. Din ambele diferențe, media aritmetică este determinată pentru fiecare secțiune.

Abaterea de la paralelism este cea mai mare medie aritmetică a rezultatelor măsurătorilor din secțiunile care trebuie verificate pentru fiecare direcție dată.

Exemplu de evaluare a rezultatelor fără a schimba poziția capetelor riglei

La verificarea unui produs de probă cu o suprafață verificată dreptunghiulară (L = 800 mm, B = 450 mm), rezultatele măsurătorilor prezentate în tabelul 1 sunt obținute pentru secțiuni individuale (vezi Fig. 3.

Abaterea de la paralelism pe direcția longitudinală este de 15 μm la o lungime de 800 mm, în direcția transversală de 7 μm la o lungime de 450 mm.

Exemplu de evaluare a rezultatelor prin schimbarea poziției capetelor riglei

La verificarea unui produs eșantion cu o suprafață verificată dreptunghiulară (L = 500 mm, B = 250 mm), rezultatele măsurătorilor prezentate în tabelul 1 se obțin pentru secțiunile individuale (vezi Fig. 4.

Abaterea de la paralelism pe direcția longitudinală este de 17 μm la o lungime de 500 mm, în direcția transversală de 8 μm la o lungime de 250 mm.

Articole similare

Trimiteți-le prietenilor: