Materialele plastice din industria automobilelor sunt al doilea cel mai important material structural după metale. Tehnologia de producere și prelucrare a polimerilor permite tot mai mult înlocuirea componentelor metalice cu cele din plastic.

Poliamide (PA) - materiale termoplastice sintetice, cele mai solicitate în industria automobilelor printre alți reprezentanți polimerici. O combinație reușită de rezistență mecanică ridicată și densitate scăzută, cu proprietăți bune de antifricțiune și dielectrică, rezistență chimică la uleiuri și benzină, fac din poliamidă una dintre cele mai importante structuri structurale

1. Producția de piese critice.

Datorită posesirii simultane a unui coeficient scăzut de frecare, rezistență, duritate și păstrarea acestor proprietăți într-o gamă largă de temperaturi, poliamida este indispensabilă în fabricarea pieselor critice cum ar fi:

- rulmenți, șine, și Liners unități de fricțiune care funcționează la sarcini de până la 20 MPa, uleiul de ungere, apă sau uscat;

- scripeți, blocuri și role de mecanisme de ridicare a încărcăturii cu efort de tracțiune de până la 30 de tone;

- coji, paranteze, butuci de roți și alte părți, care sunt supuse unor cerințe sporite de rezistență la impact;

- roți dințate, roți dințate și roți de vierme de diferite dispozitive și mecanisme;

- elemente de etanșare și manșete pentru sisteme de înaltă presiune.

Poliamidă (nylon), pulberi utilizate pentru producerea de straturi de rulmenți antifricțiune glisante. Astfel, este mai subțire stratul, cu atât mai bine funcționează, deoarece efectul negativ mai puțin manifestă nailon conductivitate termică scăzută (200-400 de ori mai mică decât cea a metalelor) și un coeficient ridicat de dilatare termică liniară (în 8-11 ori mai mare decât pentru metale).

Kapron, în special în combinație cu oțelul întărit, are o rezistență excepțională la uzură și practic elimină uzura piesei de împerechere. Capronul protejează metalul de coroziune și efectele alcaline, acizi slabi, benzină și acetonă. Cu toate acestea, datorită rezistenței la temperatură scăzută a temperaturii de nailon în ansamblul de frecare cu aceasta trebuie să fie în intervalul de la -30 ° C până la +80 ° C

Oportunități excelente pentru producerea de structuri cu poliamidă cu conținut redus de masă redusă, întărite cu fibră de sticlă cu 60%. Modulul lor de tracțiune este de două ori mai mare decât cel al unei poliamide standard (PA-6), umplut cu fibre de sticlă cu 30%. Polimerul are aceleași proprietăți de curgere ca și poliamida standard. Materialul a fost găsit în fabricarea mânerelor ușii exterioare, a pedalelor de sprijin și a pedalelor de frână.

2. Producția de piese de dimensiuni mari.

În Germania, se dezvoltă așa-numita "tehnologie hibridă" - tehnologia utilizării compozitelor din metal-plastic. Anterior, a fost utilizat numai pentru fabricarea detaliilor farurilor fazei de întâlnire (Audi A8). Acum este extins la producția întregii părți a corpului. Hibridul din aluminiu și poliamidă-6, 30% din fibră de sticlă, vă permit să reduceți greutatea produsului cu 15%, comparativ cu cazurile în care se utilizează plăci de oțel.

Un potențial uriaș pentru utilizarea ca alternativă la metal este polamidele foarte umplute în fabricarea pieselor sub capota mașinii. Dintre acestea, puteți produce capace de cilindru, containere pentru ulei de transmisie, rezervoare pentru ulei de motor, colectoare de intrare, paleți de carter.

3. Fabricarea pneurilor.

Fibrele bazate pe unul dintre derivații de poliamidă-6 sunt folosiți cu succes de producătorii de țesături de cord atunci când se eliberează materiale de întărire textile pentru anvelopele de anvelope pneumatice. Aceste anvelope au cea mai largă gamă de aplicații: autoturisme și camioane, transport comercial și public, mașini agricole, precum și șasiul echipamentelor de aviație.

Tesatura de țesătură din fire de poliamidă depășește materialul tradițional prin criterii precum rezistența, stabilitatea la căldură (conservarea rezistenței la temperaturi ridicate) și alți parametri. Aplicarea sa mărește semnificativ capacitatea de încărcare, viteza, fiabilitatea și siguranța mașinilor, în timp ce greutatea pneurilor este redusă.

Datorită proprietăților sale fizice și mecanice ale țesăturii cord pentru anvelope din poliamidă-6 este mult mai lungă decât de obicei, și, prin urmare, salvează pe costurile componentelor, ceea ce explică popularitatea în creștere rapidă de material relativ nou în industria anvelopelor.

4. Piața secundară.

Masa de poliamidă este utilizată pentru repararea părților decorative și structurale ale autoturismelor. Gama de componente fabricate este extensivă, inclusiv cruce cardanică, arcuri cu manșon, pivotează unitatea știft de pivotare și pinion unui vitezometru, ulei poate elibera rulment, butonul de viteze, butonul de semnal, supapele de aer de evacuare, et al. Costul pieselor nylon de mai multe ori mai scăzută în comparație cu prețul de vânzare al pieselor metalice fabricate în producția de masă.

În plus față de avantajele asociate proprietăților fizico-chimice ale poliamidelor din produsele finite, efectul economic obținut în procesul tehnologic al prelucrării lor este de o mare importanță. Utilizare de poliamide, în plus față de reducerea greutății performanțelor vehiculului, se poate obține o calitate superioară de suprafață, precum și prin reducerea temperaturii de procesare, a reduce durata ciclului de 15-30%, ceea ce, la rândul său, reduce costul produsului.

Materialul umplut cu sticlă este turnat la o presiune de 40% sub presiunea necesară pentru producerea claselor standard de poliamidă-6. Acest lucru ajută la reducerea uzurii matritelor și la reducerea costului întreținerii și reparării acestora. În plus, devine posibil să se facă pereți mai subțiri și să se reproducă mai precis modele geometrice complexe. Acest lucru necesită un număr mai mic de puncte de injectare, care permite realizarea unei singure direcții a fibrelor de sticlă și, astfel, reduce contracția și deformarea. Economiile suplimentare sunt asigurate de o temperatură mai mică de turnare (consum de energie, ciclu de procesare).

În doar 10 ani, consumul de materiale plastice în producția de componente auto sa dublat. Dacă la începutul componentelor polimerice secol este 5-7% din greutatea masinii, acum ponderea lor a depășit 15%, iar acest proces se va dezvolta în continuare. Principalii factori care determină o introducere semnificativă a materialelor plastice în construcția de autoturisme sunt:

1. Reducerea greutății automobilului și, prin urmare, reducerea consumului de combustibil și a cantității de emisii nocive în atmosferă.

2. Ușurința de procesare, care sporește oportunitatea pentru noi soluții de design și, prin urmare, vă permite să întruchipați tot felul de idei de design. Datorită acestui fapt, este posibil să se obțină detalii despre cele mai ingenioase forme și culori, fără operații suplimentare de prelucrare și colorare.

3. Reducerea costurilor energetice și a forței de muncă în procesul de producție, posibilitatea abandonării metalelor neferoase scumpe și a oțelurilor inoxidabile și, prin urmare, reducerea costului mașinii.

4. Creșteți durabilitatea și performanța mașinii.

Părțile din poliamidă rezistă la sarcini apropiate de sarcinile admise pentru metale și aliaje neferoase. Proprietățile antifricționale ale PA, în special umplute, depășesc în mod semnificativ fluoroplasticele, polimorfaldehida și policarbonatul (Tabelul 1).

Următoarele poliamide și modificările lor din sticlă PA-6, PA-66, PA-610, PA-12, poliamidă umplute cu sticlă, PA-11, au fost utilizate pentru fabricarea pieselor auto.

PA-6 este cel mai ieftin material din poliamide. Prin proprietățile sale mecanice, este superior celorlalte poliamide, are proprietăți bune de antifricțiune.

In industria auto utilizat pentru fabricarea carcasei distribuitorului încălzit mingea rulment aer axial transmisie de comandă cutie de viteze placă de acționare rulment a pedalei de accelerație, un avans de tracțiune pe ușilor bucșe de blocare ambreiaj pedală platan cu role de accelerație braț Manșon pointer et al. Mansoane, prize cisterne gât, sindicate, șaibe.

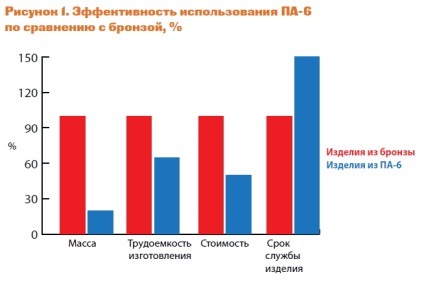

Ca un exemplu, Figura 1 prezintă eficiența utilizării PA-6 în comparație cu bronzul.

PA-66 are cele mai înalte proprietăți de rezistență, duritate mare, stabilitate deformare, rezistență la căldură crescută.

În automobil a PA-66 piese auto, disponibile, cum ar fi bucșe și cuști de lagăre, ventilatoare de răcire, pinioane de antrenare a vitezometrului carcasă, bucșe ambreiaj și pedale de frână, distanțiere, bucșe cap de afiș cu arc electric restrictive bucșe, piulițe, de roată de rezervă de montare de aripă, șaibe, tampoane de contact pentru conectori externi și interni, carcasele bobinele capace de fixare, inele de garnituri cu bile, capse, etc.

PA-610 este superioară practic tuturor termoplastelor în ceea ce privește indicele de curgere a topiturii și modulul de elasticitate. Combinația de absorbție mică a apei cu proprietăți bune de rezistență și rezistență la căldură și la îngheț face posibilă utilizarea PA-610 în părțile critice ale antifricției.

De la PA-610 fabricat de inserții de turnare prin injecție și pârghiile de comandă transmisie, rulmenți și bucșe tije suport de direcție linkage, filtrul pompei de combustibil, încuietori mâner balama, roți dințate, dispozitive de etanșare, ambreiajelor, rulmenți, lame și șuruburi de acoperire antifricțiune metale.

Cererea este limitată la costul ridicat al acesteia.

PA-12 are o densitate scăzută, diferă de alte poliamide cu rezistență sporită la apă și îngheț, ceea ce face posibilă utilizarea produselor din acesta în medii cu umiditate variabilă și înaltă. Proprietățile și dimensiunile produselor din acesta sunt stabile. PA-12 este cel mai elastic al poliamidelor luate în considerare, funcționează bine pentru îndoirea înclinării semnelor, are proprietăți bune de antifricțiune și dielectricitate. Deficiențele materialului includ o rezistență scăzută la căldură în comparație cu alte poliamide.

Folosit pentru fabricarea tuburilor, cleme, cleme, dispozitive de închidere încuietori, limbi de blocare a ușii, izolarea fire electrice, comutatoare, microcontacte, piese relee, temporizator, conducte pentru alimentarea cu combustibil.

Geamurile pline de sticlă conțin 20-30% din fibră de sticlă. Rezistența lor mecanică și rezistența la căldură cresc în comparație cu cele neutilizate de 2-3 ori. Rezistența la fluaj, rezistența la oboseală și rezistența la uzură sunt în mod semnificativ sporite.

În automobile din sticlă PA este utilizat pentru realizarea de piese cu toleranțe dimensionale strânse, care funcționează la temperaturi cuprinse între -60 ° C până la 150 ° C, și piese portante. Sticla poliamide umplute au o densitate scăzută, de înaltă rezistență, rezistență la impact duritate mare, ulei bun si rezistent la benzina, coeficient de frecare redus și un bun caracteristici dielectrice. Cele mai frecvente sunt primite în producția de piese, cum ar fi pârghii cursă ghidaje pinion incluziuni, agitatoare, angrenaje, carcasa siguranțe valve cu rezervor de combustibil și carcasa carburator, acoperă carcasa ambreiajului, bufeuri schimbător de căldură, o îmbinare ceașcă oglinzii exterioare, detaliile echipamentului combustibil, diverse bucșe .

În Rusia, o mulțime de întreprinderi producătoare de poliamidă, dar pentru piese auto au nevoie de clasele speciale modificate de turnare prin injecție, de producție de care noi, fie indisponibile sau sa oprit, sau este produs în cantități limitate.

Import poliamida, destinat în principal pentru turnare prin injecție auto (distribuție principal - de Dupon, Basf), pentru piese de turnare ambreiaje cu pedale și frâne (Delphi, Nilit Plastics Europe), pentru producerea unei carcase a motorului vehiculului și producerea coliviei lagărului (A. Schulmann), pentru linii de acționare pentru autovehicule (Arkema), precum și alte produse.

Atunci când alegeți materialul pentru componentele nou dezvoltate ale autovehiculului, în majoritatea cazurilor soluția optimă se bazează pe sortimentul de poliamidă disponibil în marcă industrială. Mai jos este opinia consolidată a specialiștilor - designeri auto și chimisti, formulați ca cerințe de bază pentru componentele din poliamide:

- fluiditatea crescută a claselor de topire ale poliamidelor utilizate pentru turnarea pieselor de dimensiuni mari și cu pereți subțiri;

- legătura termică minimă a materialului din produs pentru a corespunde geometriei specificate;

- absența defectelor tehnologice externe, cum ar fi "pielea tigrului", divorț și pete;

- asigurarea, dacă este necesar, a aderenței la acoperiri externe (vopsire, metalizare);

- temperaturile de funcționare admise pe termen lung și pe termen scurt;

- nivelul admis de rezistență la impact fără o crestătură și cu o crestătură;

- nivelul permis de rezistență la impact la temperatura minimă de funcționare;

- nivelurile admisibile ale modulului de rigiditate la temperatura maximă de funcționare;

- evitați scurgerea sub sarcină la temperatura maximă de funcționare;

- capacitatea materialului de a suda într-o singură bucată de părți individuale;

- conformitatea contracției (luând în considerare direcția) și valoarea sa stabilită în matriță;

- asigurarea capacității materialului de a fi reciclat după scoaterea din funcțiune a produselor;

- minimizarea degradării termice și termo-oxidative a materialului în timpul procesării;

- nivelul permis de rezistență la zgârieturi cu evaluarea printr-o tehnică specifică;

- nici o migrație semnificativă a ingredientelor cu greutate moleculară mică la suprafață;

- minimizarea emisiilor de substanțe volatile, evitarea acestora și a materialelor componentelor deosebit de nocive;

- minimizarea nivelului mirosului în timpul turnării și pe piesele proaspăt preparate;

- excluderea "înghețării", adică a depozitelor pe parbrizul produselor cu un conținut redus de molecule;

- minimizarea vitezei de îmbătrânire a luminii termice pentru tehnici accelerate specifice;

- rezistența la efectele mediilor de lucru existente și la detergenți;

- rezistență la săruri de drum, inclusiv ceață de sare (de exemplu, CaCl2);

- lucioasa sau opacitatea suprafeței, în funcție de cerințele estetice;

- o culoare omogenă, corespondența sa cu coordonatele de cromaticitate și ușurință;

- rezistența la căldură a culorii în condițiile procesării materialelor și durabilitatea acestora în timpul funcționării.

Industria de automobile poate fi considerată un adevărat teren de testare pentru introducerea materialelor polimerice. Va veni timpul când o mașină fabricată în întregime din materiale polimerice va înceta să fie exotică.

Articole similare

Trimiteți-le prietenilor: