Tipuri de căsătorie sârmă și sârmă

În ciuda controlului calității efectuat la uzinele metalurgice, la desenarea barelor de sârmă există defecte. În funcție de metoda de topire, deoxidare, turnare, încălzire și laminare, unele dintre defectele enumerate mai jos nu pot să apară, cu toate acestea, pot exista alte defecte.

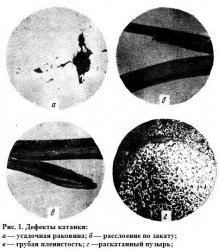

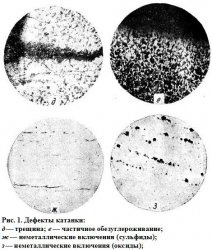

Luați în considerare defectele barelor de sârmă și a materialului laminat, care pot afecta în mod semnificativ producția de fire, tije și calitatea acestora (Figura 1).

Incompatibilitatea compoziției chimice. Uneori, oțelul conține o cantitate mai mare de mangan, crom de crom. Atunci când este tratat termic astfel de oțeluri, este necesar să se reducă viteza, adică să se reducă productivitatea unităților termice.

Amestecarea mărcilor (miroase). Se întâmplă să amestece gradele de oțel și numerele barelor de sârmă atribuite în magazinul de oțel. Aceasta duce la o întrerupere a procesului tehnologic de producere a sârmelor și necesită foarte mult bani pentru a îndrepta situația care a apărut.

Clasele de coasere și slăbiciunea apar în partea de sus a lingoului în timpul procesului de turnare. Datorită îndepărtării incomplete a acestei părți a lingoului, cojile și zonele libere cad în materialul rulant și sunt reținute în sârmă. Aceste defecte slăbesc secțiunea transversală a firelor și tijele, conduc la ruperea acestora și reduc proprietățile mecanice.

Piesa de prelucrat cu cochilii de contracție și looseness nu poate fi început în producție.

Forma neregulată și dimensiunile inexacte ale secțiunii transversale a tijei de sârmă și a aborda sunt formate pe piesa de prelucrat prin setarea necorespunzătoare a cilindrilor laminorului și uzură. Secțiunea transversală ovală și secțiunea deformare a formei de cerc conduce la o deformare neuniformă în procesul de desenare preforme. Din acest motiv, se agravează proprietățile mecanice ale firului și fisuri transversale apar pe suprafață.

Burturile și apusurile de soare se formează datorită calibrării necorespunzătoare a rolelor de rulare, precum și a caderii slabe a riglelor și a înregistrărilor. Burrul ("noi") are forma convexității, care se întinde pe o lungime considerabilă (sau chiar totală) a piesei de prelucrat. De obicei, acest defect este obținut datorită stoarcerii în spațiul dintre rolele de rulare a unor excese de metal. Dacă bara a apărut în timpul rulării în ultima trecere, atunci va fi complet conservată pe suprafața tijei și va fi rulată. Dacă el a apărut în calificativul pregătitor, apoi cu pași ulteriori el se rostogolește și soarele se fixează.

O sârmă de sârmă cu apusuri de soare și bavuri nedefinite nu este potrivită pentru fabricarea de produse hardware critice.

Hairline. Buburile ne-sudate întinse de-a lungul direcției de rulare reduc de asemenea proprietățile mecanice ale metalului.

Rugozității (fără sâmburi de suprafață, cufundări sau umflături) ale suprafeței se produce atunci cand sarmei la role de rulare dezvoltat.

Decarburarea are loc atunci când barele de oțel sau biletele sunt încălzite sub formă de rulare într-o atmosferă de oxidare a cuptorului, în timp ce stratul de suprafață al metalului este sărăcit de carbon și devine moale în comparație cu miezul. Decarburizarea este deosebit de dăunătoare în sârmă, destinată pentru sârmă de primăvară, ac, cablu și sferă.

Microstructura nesatisfăcătoare. Specificațiile pentru sarmei laminate si clasele speciale de tije de sârmă și microstructură prevedea cerințe: o tijă de sârmă pentru rulment plasă de sârmă de ciment nu este permisă în jurul boabelor și smocuri de carburi grosiere (metal-carbon). În procesul de fabricație al firului este uneori imposibil de a corecta structura nesatisfăcătoare a tijei.

Structura tijei fierbinți din oțel carbon este afectată în mod favorabil prin transmisia sa după răsucirea prin filet prin țevi sau băi cu apă, precum și prin răcirea cu aer controlată (sorbitizare). Această operație facilitează desenarea și reduce costul de producție a sârmei.

Trimiteți-le prietenilor: