Până în prezent, utilizarea blocurilor de aerocrite în timpul lucrărilor de construcție se extinde din ce în ce mai mult. O asemenea creștere a cererii de beton aerat se datorează nu numai numărului mare de avantaje, ci și unui beneficiu economic semnificativ.

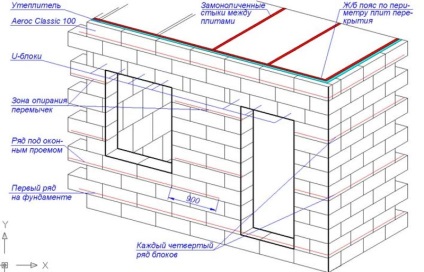

Diagrama unei case din beton gazos.

Blocurile de beton din beton au o cerere constantă ridicată, iar dacă sunt fabricate de ele însele, astfel de blocuri vor avea uneori un preț mai mic în comparație cu execuția din fabrică.

În plus, există instalații de vânzare care fac mult mai ușor de fabricat beton gazos intern la domiciliu.

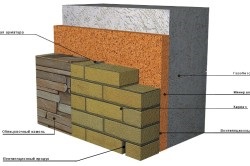

Schema de confecționare a cărămizilor din beton și caramida din beton.

Această opțiune este deosebit de interesant pentru cei care reprezintă întreprinderile mici, deoarece contribuția relativ modestă este posibil să se obțină o sursă regulată de venit bun, în timp ce perioada de amortizare este foarte mică.

Dar, înainte de a trece la descrierea metodei de producere a blocurilor de beton gazos, este necesar să înțelegem ce este betonul celular, ce are atât fețe pozitive, cât și negative.

Avantajele betonului

Aerul din beton este fabricat prin amestecarea unor astfel de materiale naturale, cum ar fi: ciment, vopsea neîntreruptă, nisip, apă și o mică cantitate de pulbere de aluminiu. Atunci când pudra de aluminiu interacționează cu varul, are loc o reacție chimică și, astfel, are loc spumarea, ca urmare a acestui proces se formează bule de aer de diferite mărimi.

Aerul beton are următoarele caracteristici pozitive:

Schema unui perete din blocuri de aerocrete.

- preț scăzut;

- un spectru larg de densitate cu proprietăți date;

- carcasele din beton armat nu necesită protecție suplimentară (de exemplu, vopsirea, tencuiala etc.);

- rezistență ridicată la îngheț;

- materialul are o bună permeabilitate la vapori;

- capacitate excelentă de încărcare;

- greutate relativ scăzută;

- Blocurile de aerocrite sunt foarte ușor de procesat;

- o calitate excelentă a izolației termice, datorită căreia este posibilă respectarea normelor de economisire a căldurii atunci când se construiește o structură cu un singur strat;

- siguranță ridicată împotriva incendiilor;

- materialul este absolut prietenos cu mediul.

Plecând de la cele de mai sus, se poate argumenta că acest material are anumite avantaje. Dar de multe ori mulți maeștri de origine au întrebări: dacă acest material are astfel de avantaje, atunci de ce nu este folosit pentru construirea de clădiri peste tot? și de ce constructorii profesioniști foarte "subestimează" acest material?

Dezavantaje ale materialului

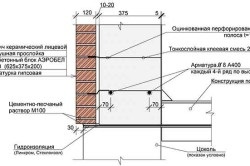

Schema de fundație pentru o casă realizată din beton gazos.

Desigur, betonul gazos, ca orice material de construcție, are dezavantajele sale. Aplicând blocuri de beton gazos care au marcajul D500, puteți realiza o clădire rezidențială cu trei etaje. Acest material de construcție are o capacitate suficientă de încărcare pentru construcția a 3 etaje. Dar, pe placa de beton nu a putut „taie“ pe perete, în locul elementului încărcat al unei clădiri sau plăci de beton va trebui să facă o centură de beton armat de construcții sau de a folosi zidărie. Drept urmare, elementele de sarcină ale casei formează așa-numitele "poduri reci".

Potrivit experților, construcția de clădiri cu 3 etaje sau mai mult, nu ar trebui să fie utilizate blocuri de beton celular, bazat pe faptul că, pentru construcția de astfel de clădiri sunt blocuri cu densitate mare necesar, iar acest lucru va duce inevitabil la o scădere a proprietăților de izolare termică, și de a crește valoarea întregii clădiri.

Schema de caracteristici comparative ale diferitelor materiale de perete.

În plus, blocurile de beton spumos și beton gazos sunt suficient de fragile. Acest material de construcție a crescut rezistența la îndoire, cu alte cuvinte, a pus ea blochează complet elastic și nici măcar o mică deformare a bazelor (fundații), conduce de obicei la formarea de fisuri în structura. Pe această bază, în timpul construcției de clădiri, cu utilizarea de beton celular este mai întâi necesar să se facă fundație solidă centură sau subsol cu beton grele, care din nou va duce la o creștere a costurilor de montare a structurii.

Desigur, este economic absolut neprofitabil să construiți o bază puternică pentru o casă mică de țară. Dar, de asemenea, pentru a salva pe construirea de fundație nu este, de asemenea, nu este necesar, deoarece fără o bază bună nu există nici un motiv pentru a construi o casa de blocuri de beton gazos.

Este posibil să apară unele dificultăți și, dacă este necesar, fixarea la betonul gazos a unei construcții masive, deoarece în acest caz nu pot fi evitate agățătoarele obișnuite. Va trebui să folosim un dispozitiv de fixare special, care are un cost mai mare (capsule chimice, dibluri înșurubate).

Metode de producție

Există două moduri de realizare a blocurilor de beton celular:

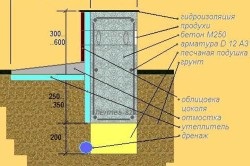

Schema de producție a unui bloc non-autoclave.

- metoda autoclavă - tehnologia tradițională de producție, implică tratamentul termic al unui amestec de beton în autoclave cu cea mai mare presiune și temperatură ridicată. Produsul acestei metode de producție este blocurile de beton gazos, care au o rezistență ridicată și o durată lungă de viață. Este aproape imposibil să se producă blocuri în acest fel la domiciliu datorită complexității specifice a tehnologiei, precum și a costului ridicat al echipamentului. Principiul principal al tratării aerocrete cu metoda autoclavă este acela că la o temperatură foarte ridicată și o anumită presiune în betonul gazos se formează un tobermorit mineral. Această substanță nu numai că mărește puterea produsului, dar, de asemenea, reduce contracția acestuia de mai multe ori;

- metoda non-autoclavă - prin această tehnologie, întărirea amestecului din beton și formarea tuturor caracteristicilor sale de rezistență are loc în condiții naturale. Rezultatul final este un produs care, desigur, inferior în durabilitate și rezistența materialelor, metoda de fabricare a autoclava, dar pentru nevoile individuale și o clădire mică, este destul de potrivit.

Rezistența structurală a blocurilor.

Pentru a face blocuri de aerocrete neautoclabile acasă, va fi necesară o cantitate mică de echipamente și un minim de echipamente, ceea ce înseamnă că această tehnologie este disponibilă pentru toată lumea.

Atunci când se utilizează cele mai simple echipamente de beton autoportante, unitățile vă vor costa cu aproximativ 30% mai puțin decât cele din fabrică. O astfel de reducere semnificativă a costurilor este absolut ușor de înțeles, dat fiind că cea mai mare parte a costurilor vor trebui să achiziționeze materii prime. În plus, lipsa costurilor de transport face posibilă reducerea semnificativă a costului produsului finit.

Echipamente și materiale

După cum sa menționat deja mai sus, pentru producerea independentă de blocuri printr-o metodă non-autoclavă, va fi necesar un minim de echipamente, și anume:

- un malaxor de beton gaz;

- Formulare speciale pentru distribuirea unor dimensiuni geometrice corecte;

- corzi de metal (vor fi necesare pentru a întrerupe amestecul de beton în exces).

Bineînțeles, numărul de blocuri produse nu va fi deosebit de mare, însă pentru a realiza lucrări de construcție cu un volum mic, acestea vor fi suficiente. Dacă urmați cu strictețe tehnologia și utilizați numai ingrediente de calitate, veți obține o calitate acceptabilă a materialului cu caracteristici excelente.

Schema de izolare a clădirilor.

În plus, prin utilizarea containerelor la fabricarea blocurilor de gaz, este posibil să se obțină produsul final cu dimensiuni geometrice nestandardizate, care sunt adesea folosite pentru condiții de construcție private.

Pe piața construcțiilor, mixere speciale (instalații) sunt vândute pentru beton aerat auto-fabricat. Ele sunt capabile să încarce automat componentele și să le amestece bine. Utilizarea unor astfel de instalații facilitează și simplifică procesul de producere a blocurilor de gaz. Mobilitatea acestor mixere vă permite să efectuați toate lucrările direct pe șantier, ceea ce face posibilă evitarea costurilor serviciilor de transport.

Costul unui mixer de gaze din beton depinde de volumul său, cele mai comune instalații fiind mixerele pentru 250 și 500 litri. Din volumul instalării depinde de performanțele sale, de exemplu, un mixer pentru 500 de litri este capabil să producă aproximativ 50 m pe zi? produse finite, 1500 litri - aproximativ 100 m ?.

Tehnologie de fabricație

Întregul proces de fabricare a betonului gazos într-un mod neautoclaved este împărțit condiționat în următoarele etape:

- dozarea și amestecarea principalelor componente într-o formă uscată cu o anumită proporție;

- amestecarea atentă a amestecului de lucru cu adăugarea de apă;

- umplerea cu un amestec de forme de lucru;

- nivelarea amestecului;

- expunerea inițială și finală (pentru a conferi rezistență produsului finit).

Schema de construire a unei case din beton gazos.

În producția de blocuri, prima etapă include măsuri destul de simple, însă, în realizarea acestora, este necesară o anumită precizie. Materialul inițial pentru turnarea blocurilor din betonul gazos este: nisip, ciment, var. În rolul unei substanțe care poate provoca procesul de formare a gazului, de regulă se folosește pulberea de aluminiu. Când este reacționat într-un mediu alcalin (var) cu apă, se eliberează hidrogen. Aceleași bule de hidrogen, formate ca urmare a unei reacții chimice, spumează amestecul de lucru. Prin schimbarea raportului cantitativ al componentelor, este posibil să se facă un produs final cu diferite caracteristici ale porozității, rezistenței etc.

În a doua etapă, este foarte important să se amestece bine toate componentele pentru a obține uniformitatea amestecului și uniformitatea distribuirii bulelor pe toată masa lor.

A treia etapă a producției interne de blocuri de beton celular presupune completarea formularelor speciale care trebuie să fie completate cu aproximativ jumătate, datorită faptului că reacția chimică are loc gazarea timp de mai multe ore. Și pentru o anumită perioadă de timp, amestecul se poate dezvolta bine.

După aproximativ șase ore, după ce au fost umplute mucegaiurile, este necesar să se taie vârfurile blocurilor de beton gazeificate, care cu siguranță vor ieși deasupra vârfului. În acest scop, o coardă metalică se potrivește perfect.

Pre-expunerea este de a asigura că blocurile sunt în forme pentru aproximativ 12 ore. Potrivit experților, va fi mai bine dacă sunt plasați în interior sau cel puțin pe o zonă acoperită. După pre-expunere, blocurile pot fi eliminate.

Expunerea finală, care este necesară pentru ca materialul să obțină puterea necesară, este să mențină blocurile extrase timp de aproximativ 48 de ore, după care pot fi stocate.

Recomandări ale specialiștilor

Trebuie notat că setul final de rezistență și alte caracteristici ale produsului finit vor fi colectate nu mai devreme de 28 de zile.

Proporția proporțională a componentelor: nisip - nu mai mult de 60%; calcar - aproximativ 20%; ciment - 20% și pulbere de aluminiu - nu mai mult de 1%. În proporția necesară, toate componentele sunt alimentate într-un mixer cu gaz, unde sunt amestecate bine cu consistența smântânii.

Descărcarea amestecului de lucru în matriță trebuie să fie supusă impactului, ceea ce va îmbunătăți structura structurii poroase. Trebuie remarcat faptul că se produce călirea varului cu eliberarea căldurii, pe această bază, temperatura amestecului de lucru poate atinge 80 ° C în 1,5 ore.

Ca o concluzie: în timpul lucrărilor de construcție, acest material, în mod firesc, vă va costa mai puțin. În plus, conductivitatea termică a betonului gazos nu este mai rău decât zidăria din cărămizi (la jumătate din grosime).

Articole similare

-

Blocuri de beton din beton pentru a cumpara in Krasnodar - dimensiunile si pretul unei bucati

-

Instrucțiunea "Cum se face creditarea pentru o seară", pe care le oferim clienților noștri

Trimiteți-le prietenilor: