Instalarea conductelor de oțel

Conducte de oțel în tranșee sunt expuse la coroziune și influența curenților rătăciți (în mediul urban), ceea ce le reduce durata de viață. Pentru protejarea conductelor de oțel împotriva coroziunii, acestea sunt acoperite cu izolație, iar în cazul prezenței curenților de rulare, se aplică suplimentar metode de protecție electrică (drenaj, catodic, proiector).

Lucrările la izolarea țevilor de oțel pot fi efectuate:

- pe o bază staționară, cu izolarea ulterioară a îmbinărilor sudate în câmp;

- direct pe traseu (conducte principale).

Deoarece materialul izolator utilizat: asfalturi, îmbrăcare plastic benzi adezive polimerice, etc. Acoperiri din benzi adezive polimerice marcate capacitate de protecție ridicată și capacitatea lor de mecanizare desen ..

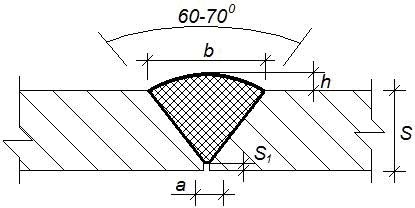

Izolarea directă a conductei este precedată de curățarea suprafeței de murdărie, scară, rugină, praf etc., efectuate printr-o metodă mecanizată. Acoperirile izolatoare constau dintr-un grund. unul sau mai multe straturi de material izolant (mastic, bandă adezivă), armare (fibră de sticlă) și strat de învelire (hârtie kraft, briol, impermeabilizare).

O atenție deosebită la izolația conductelor trebuie să se facă cu precauție (masticul de bitum se aplică cu o temperatură de 160-180 ° pe grundul uscat!). Nu aplicați acoperiri izolate pe o suprafață umedă, cu zăpadă, ploaie, vânturi puternice etc.!

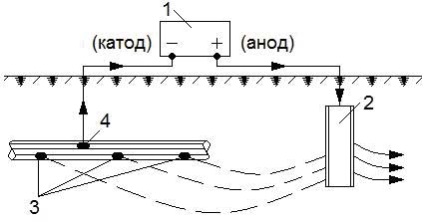

Efectul curentilor stricati pe conducta de otel este ca, in locurile de defecte de izolatie, curentii ies din conducta, care devine un anod (+) si este distrus activ in aceste locuri. Sarcina de protecție electrică este de a transforma conducta de la anod într-un catod (principiul anodizării - ionii se deplasează de la anod la catod).

Principala metodă de îmbinare a țevilor din oțel este sudarea, care poate fi electrică și gaz. Flanșă!

Sudarea electrică a îmbinărilor poate fi manuală și automată (sub un strat de flux sau într-un mediu protejat al gazelor).

Schema de acțiune a protecției catodice:

1 - sursă de curent continuu;

2 - împământare;

3 - locurile de distrugere a izolației;

4 - conectarea drenajului.

Inainte de sudura, conducta este curățată de murdărie (la margine luciu metalic purificat (conice) și suprafețele adiacente interioare și exterioare pe o lățime de cel puțin 10 mm), marginile formei se verifică suprapun suprafețe de capăt, etc.

Țevi sudate (secțiuni) se află pe picioare. După îndreptare și curățare, acestea sunt centrate cu fixarea spațiului liber cu ajutorul unui centralizator (extern sau intern), realizează lipirea și apoi îmbină rosturile (sudarea cu sau fără rotirea țevilor).

Forța articulațiilor care urmează a fi sudate este verificată prin metode mecanice și fizice, ceea ce este, în mod natural, mai ușor de efectuat în condițiile bazei de achiziții atunci când asamblați secțiuni (până la 36 m lungime).

Livrarea țevilor și a secțiunilor pe traseu se realizează prin conducte de conducere și de gunoi pentru autovehicule sau tractoare, asigurând siguranța stratului de protecție.

Alegerea tehnologiei pentru instalarea unei conducte de oțel depinde de faptul dacă conductele (secțiunile) izolate sau neizolate sunt livrate pe șină, care mecanismele de asamblare sunt disponibile pentru organizația de construcții.

Instalarea unei conducte izolate poate fi efectuată:

- conducte separate sau secțiuni cu sudură și izolare a rosturilor în șanț;

- asamblarea unei linii continue de conducte din conducte individuale sau secțiuni (mișcări) așezate pe tampoane peste șanț;

- asamblarea unei linii de conducte continue din conducte individuale sau secțiuni (lobi) pe un bermă.

În acest ultim caz, asamblarea se realizează-3-4 ouătoare macarale, care sunt plasate de-a lungul conductei, la o distanță de 20-40 de altul (în funcție de diametrul țevii) pentru a evita deteriorarea țevii și se realizează cu ajutorul prosoape moi de captare țeavă de izolare; de ridicare, deplasarea și coborârea conductei cu prevederi pentru funcționarea sincronizată a supapelor, eliminarea labagii, impacturilor, coturile suplimentare.

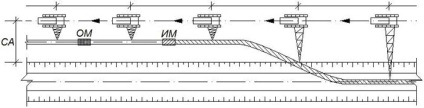

Când conductă efectua în mod rațional metoda de operare combinată, în care purificarea, izolarea și pozarea țevii se realizează o brigadă complexă echipată, curățare autopropulsat montare de macara si echipament de izolare (OM și IM):

- conducta de pe bermă este sudată într-un fir continuu;

- o mașină de curățat și izolatoare este instalată pe conductă, este ridicată prin straturi de conducte cu ajutorul suspensiilor căruciorului, iar mișcarea întregii coloane începe cu implementarea întregului proces mecanizat complex.

Conexiunea la flanșă a țevilor de oțel se utilizează atunci când este necesar să se conecteze la ansambluri de supape (supape, pompe etc.) sau în producția de lucru în condiții strâmte etc.

Utilizarea sudurii cu gaz este limitată de conductele de joasă presiune, atunci când este produs, carbon, mangan și siliciu arde din metal, ceea ce agravează proprietățile mecanice, chimice și fizice ale țevilor.

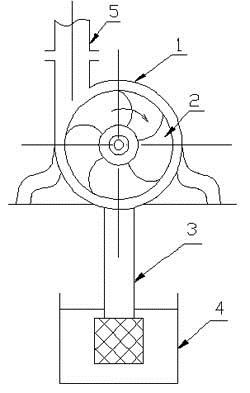

Din grupul de pompe cu pompe cu vane, cea mai utilizată a fost o pompă centrifugă cu multe calități valoroase. Este utilizat în aproape toate domeniile industriei - alimentare cu apă, canalizare, sisteme de încălzire, construcții, transportul de petrol prin conducte puternice și, în special, în industria chimică.

- Corpul unei forme de spirală (melcul);

- Rotor cu lame curbate;

- Cablu de aspirație cu o supapă de primire;

- Rezervor de alimentare;

- Conducta de descărcare.

transfer de energie de curgere a fluidului de la motor se realizează cu ajutorul rotorului 2. La rotirea rotorului lichidului umplând spațiul dintre lamele, de asemenea, intră în rotație. Sub influența forțelor centrifuge, care se dezvoltă în acest caz, lichidul se deplasează la periferia roții. În același timp, viteza periferică (proporțională cu raza de rotație) crește. In plus, lichidul este descărcat într-un corp de canal elicoidal (melc), în centrul rotorului cu apare în vid. Sub acțiunea diferenței de presiune rezultată (între care acționează atmosferic pe suprafața liberă a lichidului din rezervorul de alimentare 4, iar evacuarea în centrul rotorului) lichidul se ridică prin conducta de aspirație 3 și umple rotorul. Rotorul se rotește continuu la o frecvență constantă, astfel încât lichidul este continuu aspirat în rotor și este scos din el. Creșterea energiei fluidului în rotor este cauzată în principal de creșterea vitezei circumferențiale (energie cinetică). Ulterior, energia cinetică lichidă obținută este transformată parțial în potențial (energie de presiune) în corpul canalului spiral (cohleea) a cărui secțiune transversală crește treptat spre duza de evacuare. În același timp, viteza fluidului scade, iar presiunea crește (conform ecuației Bernoulli). Dacă viteza fluidului nu scade, aceasta va conduce la mari pierderi de presiune în linia de livrare 5 (reamintească faptul că pierderea de presiune de-a lungul lungimii și rezistențe locale în mișcare turbulentă este proporțională cu pătratul vitezei de curgere), iar lichidul de energie primită în pompa va fi irosit pe conductele de încălzire fără rost .

Pompele centrifuge trebuie să fie umplute cu lichidul pompat înainte de pornire. Pentru ca rămasă în rezervorul de alimentare cu timpul de umplere și o conductă de aspirație a pompei de la capătul inferior al conductei de aspirație fără lichid montat primire supapă care trece fluid într-o singură direcție - la pompă. Dacă rotorul nu este umplut cu lichid este produs, aerul ambiant având o densitate scăzută în comparație cu picătura de lichid nu poate fi scos din rotor, nu apare nici o scurgere, și astfel presiunea diferențială necesară pentru procesul de aspirare.

Avantajele și dezavantajele pompelor centrifuge

Pompele centrifuge au devenit răspândite în toate industriile, iar în multe industrii chimice pompele cu piston au fost complet înlocuite. Acest lucru se datorează meritelor lor mari. care includ:

- Productivitate ridicată și livrare uniformă.

- Simplitatea designului, compactitatea, ușurința de conectare la unitate (absența mecanismelor de transmisie - reductoare, variatoare etc.)

- Reglare ușoară și întreținere.

- Capacitatea de a lucra pe lichide contaminate (fără supape, decupaje suficient de mari între rotor și carcasă).

- Absența forțelor inerțiale în timpul funcționării pompei (rotorul se rotește uniform), nu sunt necesare fundații atât de grele.

- Fiabilitate ridicată în muncă și durabilitate.

Dezavantajele pompelor centrifuge sunt:

- Presiune mică generată (într-o singură etapă, aceasta nu depășește de obicei 50 m). Pentru a crea cele mai înalte presiuni, se folosesc pompe cu mai multe trepte, având mai multe roți identice rotative pe un arbore comun. Lichidul, care trece succesiv pe toate roțile, primește un cap, teoretic egal cu suma capetelor create de fiecare rotor. Cu toate acestea, în timpul trecerii de la o etapă la alta, fluidul modifică în mod repetat direcția vitezei, prin urmare, pierderile de energie apar la rezistențele locale și, ca o consecință, o scădere a eficienței. În plus, proiectarea pompelor în mai multe etape este mult mai complicată decât cele cu o singură treaptă.

- Pompele nu au proprietatea de auto-amorsare (necesită turnare cu lichid pompat înainte de pornire).

- Alimentarea pompei depinde de rezistența rețelei și, în cazul conectării unui consumator lichid suplimentar și (sau) creșterea rezistenței totale a rețelei, alimentarea pompei scade.

Articole similare

Trimiteți-le prietenilor: