Fig. 9. Aranjamentul dispozitivelor de ghidare

Selectarea dimensiunilor totale ale plăcii cm 2. luați înălțimea plăcii inferioare egală cu mm.

Cunoscând înălțimea plăcii de fund, puteți determina dimensiunea plăcii superioare:

Dimensiunile ansamblurilor de ghidare (coloanele de ghidare) sunt determinate pe baza dimensiunilor globale presupuse ale plăcii matriței inferioare și a forței care acționează asupra acesteia [1]:

unde suprafața plăcii matriței inferioare, cm2;

diametrul maxim al ghidajului;

În prezența a trei noduri de ghidare, diametrul de proiectare ar trebui redus. Să luăm un diametru standard mai mic [1]:

7.4. Proiectarea și calcularea unei matrice pentru o operație combinată de tăiere și de perforare

Matricele de matrițe mari de formare, precum și timbrele de dimensiuni medii, dar cu un contur complicat, sunt realizate în secțiune.

Grosimea secțiunilor este pasivă, ceea ce permite:

a) reducerea intensității forței de muncă a fabricării și reparării ștampilei;

b) economisirea oțelului pentru scule;

c) reducerea intensității forței de muncă în redistribuirea secțiunilor.

La proiectarea și fabricarea matrițelor, este foarte important să se împartă corect conturul în secțiuni separate pentru a determina dimensiunea și forma secțiunilor.

Forma secțiunilor ar trebui să fie simplă, ceea ce va face posibilă evitarea introducerii acestora în timpul tratamentului termic și va asigura confortul de prelucrare și asamblare a secțiunilor individuale.

Se recomandă ca secțiunile proeminente ale conturului să fie împărțite în secțiuni separate cât mai mici posibil.

Îmbinările secțiunilor pe secțiunile rectilinii ale conturului trebuie să fie situate la o distanță de cel puțin 5 mm față de punctele în care conturul curbat se transformă în rectilinie.

Secțiunile matricelor sunt plasate într-o cușcă neascărcată sau fixate pe placa de matriță cu șuruburi sau știfturi cilindrice. Pinii fixează poziția secțiunilor și îi împiedică să alunece în timpul funcționării matriței. Această fixare este de obicei utilizată numai pentru un metal ștanțat cu o grosime de cel mult 1,5 mm. Pentru un metal cu o grosime de 1,6 ÷ 2,5 mm, se folosește fixarea prin șuruburi și tastele de împingere. Pentru o grosime de metal mai mare de 2,5 mm, secțiunile sunt montate în soclul plăcii.

Având în vedere toate cele de mai sus, precum și dimensiunile și conturul general al părții noastre, grosimea materialului (S = 1,5 mm), rupem matricea în 2 secțiuni, care vor fi fixate cu șuruburi și bolțuri.

Definim grosimea matricei cu formula [1]:

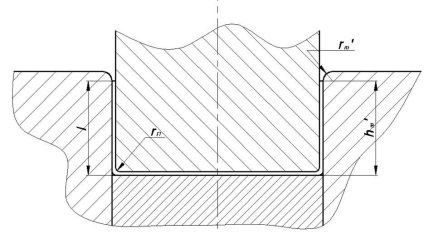

pentru notație vezi Fig. 23:

Fig. 12. Pentru calculul matricei

Radiusul rotunjirii matricei,

(acceptăm) - găsim până la [1] (p. 200 -202).

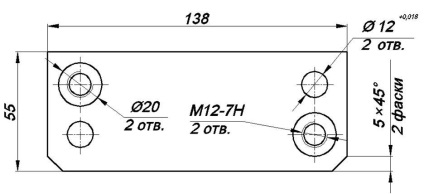

Poziția elementelor de fixare și fixare (șuruburi, știfturi) în matrice este determinată constructiv. Aproximativ, alegerea diametrului pinilor și filetelor șuruburilor este determinată de [1]:

-pentru șuruburi - M12;

- pentru pinii - Æ12.

Deoarece în cazul nostru matricea este formată din două secțiuni, fiecare secțiune va fi fixată de doi pini și va fi fixată cu cel puțin trei șuruburi. Prin urmare, luăm numărul total de știfturi 4 bucăți și șuruburi 10 bucăți.

Nu se efectuează calcularea forței matricei într-o secțiune periculoasă, deoarece matricea este secțională.

Stampilele pentru efectuarea operațiunilor de separare la ștanțarea pieselor de dimensiuni mari au propriile lor specificități. Operațiile de tăiere și de perforare sunt caracterizate, în primul rând, prin prezența unor perimetre mari ale contururilor de tăiere, care necesită utilizarea pieselor de lucru secționale. Îmbinările secțiunilor perforatorului nu trebuie să coincidă cu articulațiile secțiunilor matricei. Perforarea se efectuează în conformitate cu schema obișnuită - cu matricea situată mai jos și cu îndepărtarea piesei de prelucrat de la ștanțele de la arcul de desprindere.

În toate matrițele de separare mari, sunt instalate cel puțin trei dispozitive de blocare cu înălțime închisă, care controlează cantitatea de penetrare a pumnului în matrice și eliberează arcurile ejectorului în timpul stocării ștampilei.

Dacă în timpul funcționării sarcinilor de ștampilare apar într-o direcție perpendiculară pe direcția glisorului presei, se folosesc ghidaje cilindrice sau prismatice.

Se recomandă ca în structurile de ștanțare corespunzătoare să fie folosite pumnii cu schimbare rapidă, mai ales atunci când acestea prezintă rezistență scăzută. Pentru înlocuirea pumnalelor și pentru efectuarea lucrărilor preventive de lubrifiere și ascuțire, curățarea de murdărie etc.

7.5 Determinarea numărului de arcuri

Arcurile sunt concepute pentru a asigura strângerea, scoaterea, evacuarea pieselor sau a deșeurilor. Se pot utiliza atât arcuri de compresiune cilindrice cât și arcuri de disc. Arcurile sunt instalate în ștampilă cu precomprimare.

Vom folosi arcuri de compresie cilindrice: otel 65G cu HRC 38-43

unde forța de ejecție.

Numărul de arcuri este determinat din forța totală a arcurilor la forța unui arc. Numărul necesar de arcuri este de 5,83 bucăți, luăm numărul de arcuri - 6 buc.

7.7 Determinarea centrului de presiune al unei ștampile

Pentru a asigura funcționarea echilibrată a ștampilei, este necesar ca centrul de presiune al ștampilei să coincidă cu axa longitudinală a cursorului de presare. Acest lucru este asigurat prin combinarea centrului de presiune găsit al ștampilei cu axul tijei. În caz contrar, există șters aliniamente în ștampila, nesimetrie a decalajului, uzură a ghidajelor și, de asemenea, o defalcare a ștampilei este posibilă.

În cazul nostru, centrul de presiune al ștampilei coincide cu intersecția geometrică a axelor matriței, având în vedere formarea simultană a celor două semifabricate, ceea ce conduce la simetria centrului de presiune

7.8. Determinarea mărimii tijei

Trimiteți-le prietenilor: