Pentru prepararea pastelor, se utilizează pulbere de plumb, acid sulfuric cu o densitate de 1,07 până la 1,400 g / cm3 și apă. La prepararea pastelor pentru electrozi negativi, în plus, sunt utilizați aditivi - dilatanți și inhibitori.

Pentru a întări pastele și masele active, se utilizează aditivi de fibre polimerice rezistente chimic, pulberi sau suspensii apoase.

Informațiile necesare despre pulberea de plumb, acidul sulfuric și dilatatoarele au fost prezentate în capitolele anterioare. Aici sunt stabilite cerințele pentru pulberi de plumb și apă industrială.

Pulberea de plumb utilizată pentru fabricarea pastelor trebuie să îndeplinească caracteristicile din tabelul nr. 37.

Caracterizarea pulberii de plumb utilizată pentru prepararea pastelor de plumb

Pentru purificarea apei din sărurile solubile de impurități (NaCI, CaCO3 etc.), aparatele cu rășini schimbătoare de ioni au devenit recent răspândite. Multe substanțe organice în starea dispersată au proprietatea (fiind ele însele insolubile în apă) de a absorbi pe suprafața sa în cantități mari de săruri solubile, purificând apa de la ei. Ele sunt regenerate (reface capacitatea lor de a absorbi)

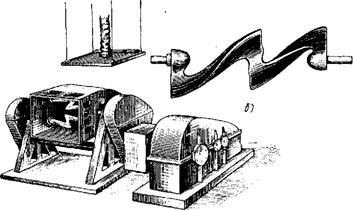

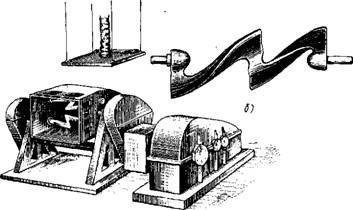

Fig. 93. Mixer cu palete de acțiune în șarje:

A - mixer, b - lama mixerului

Tratarea cu soluții de acizi sau baze, care îndepărtează impuritățile impregnate.

Esența procesului de preparare a pastelor este redusă la o schimbare în cantitățile de prescripție de oxizi de plumb, acid sulfuric și apă produse în mixere de funcționare periodică sau continuă. Pentru pastele negative, în plus față de substanțele enumerate, se adaugă, de asemenea, diluanți în mixer și, în unele cazuri, inhibitori și fixatori.

Batch mixerele găsesc o aplicare limitată, mai frecvente sunt mixerele continue, instalate în linii de producție mecanizate în flux pentru producția de plăci.

Cea mai comună metodă este urmatoarea reamestecarea paste de pulbere de plumb în acțiune periodică mixer-sky (Fig. 93). (Prima Plumb pudra este umplut, apoi agitatorul și soluția a fost turnată în apă sau slab acid clorhidric Ser densitate 1,07 g / cm3 după agitare timp de 5-10 min o soluție de acid sulfuric se toarnă o densitate de 1,4 g / cm3. Acid se completează două contribuie la obținerea de paste da la fierbere active compoziții cu caracteristici superioare capacitate

Kami. La sfârșitul amestecării, apa de corecție este turnată. Amestecarea componentelor durează 20-30 minute.

Pentru a distribui mai bine pasta de expandat, lipiți-o încet în pastă timp de 5-10 minute; agentul de extindere uscată este introdus printr-o sită cu o plasă nr. 028. Cea mai bună distribuție a expanderului uscat se obține prin utilizarea amestecului său cu pulbere de plumb conținând 10% expander. Acest amestec se numește îmbogățit și se prepară într-un mixer separat cu lame uscate.

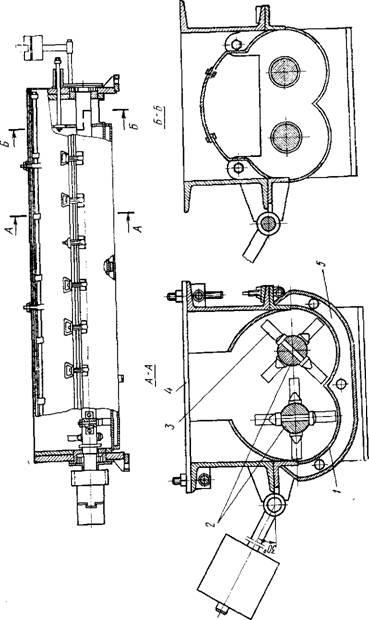

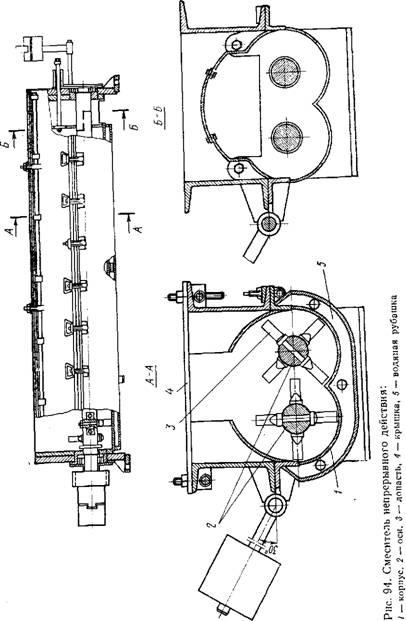

Într-un amestecător continuu (Figura 94), pulberea de plumb livrată de distribuitor de la un capăt al corpului sub formă de jgheab este avansată treptat de către lame la celălalt capăt de descărcare. Împreună cu pudră, apa sau o soluție slabă de acid sulfuric este turnată în mixer printr-un jet continuu. Mai mult, la o anumită distanță de-a lungul mișcării pulberii de plumb, este alimentat acid sulfuric mai concentrat. Mai aproape de capătul de evacuare al mixerului, apa este turnată pentru a ajusta densitatea pastei.

În unele cazuri, după consumarea pulberii de plumb, în jet se toarnă un acid sulfuric de densitate de 1,2 g / cm3 și apă. Cantitatea de apă admisă este ajustată pentru a obține o pastă cu caracteristica dorită.

Două metode de introducere a dilatatorilor în mixer sunt utilizate: ca un amestec uscat îmbogățit și sub formă de suspensie apoasă. În primul caz, amestecarea are loc înainte de introducerea acidului sulfuric, în al doilea - după. Când se toarnă apă sau acid sulfuric în două etape, suspensia se introduce în pastă după apă sau prima porție de acid sulfuric. Introducerea expandatorilor sub formă de spenzium reduce formarea prafului și îmbunătățește condițiile de lucru ale lucrătorilor.

Inhibitorul de oxidare - acidul a-hidroxinaftoic este introdus împreună cu dilatatoarele sub formă de suspensie. Acest lucru trebuie să fie respectat pentru a păstra proprietățile bune de împrăștiere ale pastei și pentru a preveni posibila pasivare a electrodului în timpul formării.

întăritori fibroase face o fibră feliat spray-pastă, o pulbere - uscată suspensie apoasă de pulbere de plumb de polimer introdus cu o apă de rețetă.

Paste de baterii pozitive starter electrozi trebuie să conțină 35-40 g de acid sulfuric per 1 kg de pulbere și lipiți pentru electrod negativ - 30-38 g de acid sulfuric per 1 kg de pulbere. Mai pastă poroasă și lumină utilizate în baterii cu un coeficient ridicat de utilizare a unei compoziții activ, dar cu o durată de viață mai scurtă monohidrat conține acid sulfuric în pasta de rețetă și 60 g / kg.

Densitatea pastă din pulbere de plumb, utilizată * pentru bateriile de tip starter, după fabricarea sa trebuie să fie

pentru plăcile pozitive în limitele a 4-4,3 g / cm3, pentru plăcile negative - 4,2-4,5 g / cm3. Pastele de la surrey și glazuri au de obicei o densitate mai mare de 0,2-0,3 g / cm3.

Pe de altă parte, compoziția pastei afectează în mod semnificativ capacitatea și alte caracteristici ale bateriilor. De exemplu, porozitatea mărită a plăcii pentru plăcile pozitive mărește capacitatea bateriilor, dar scurtează durata de viață a bateriilor. Porozitatea masei active a bateriilor auto într-o stare încărcată trebuie să fie de 50% pentru pozitive și de aproximativ 60% pentru masele negative. Prin urmare, pentru producția de produse de calitate, este necesar să se respecte cu strictețe tehnologia acceptată a producției sale în producție.

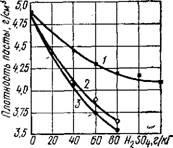

Fig. 95. Dependența densității de pastă de conținutul de yen monohidrat de acid sulfuric în yeni și de ordinea amestecării pulberii de plumb cu o soluție de acid sulfuric și apă; pastele au aceeași vâscozitate:

1 - la o densitate mai întâi soluția de acid sulfuric se toarnă 1,40 g / cm3, și apoi apă, 2 - mai întâi o soluție de acid sulfuric se toarnă densitate 1,07 g / cm3, și apoi o soluție de acid sulfuric de densitate 1,40 g / cm3 , Se introduce o primă apă și apoi o soluție de acid sulfuric cu o densitate de 1,40 g / cm3

Formularea de paste și

Plăci pozitive, realizate dintr-un amestec de rujuri pe bază de acumulatori, conținând 27-29% Pb02 și glandă sau plumb-

în frigidere speciale, protejate împotriva pătrunderii fierului în ele.

Pentru purificarea apei din sărurile solubile de impurități (NaCI, CaCO3 etc.), aparatele cu rășini schimbătoare de ioni au devenit recent răspândite. Multe substanțe organice în starea dispersată au proprietatea (fiind ele însele insolubile în apă) de a absorbi pe suprafața sa în cantități mari de săruri solubile, purificând apa de la ei. Ele sunt regenerate (reface capacitatea lor de a absorbi)

Fig. 93. Mixer cu palete de acțiune în șarjă: a - mixer, b - lama mixerului

Tratarea cu soluții de acizi sau baze, care îndepărtează impuritățile impregnate.

Esența procesului de preparare a pastelor este redusă la o schimbare în cantitățile de prescripție de oxizi de plumb, acid sulfuric și apă produse în mixere de funcționare periodică sau continuă. Pentru pastele negative, în plus față de substanțele enumerate, se adaugă, de asemenea, diluanți în mixer și, în unele cazuri, inhibitori și fixatori.

Batch mixerele se găsesc în aplicații limitate, cele mai frecvente fiind mixerele continue, instalate în liniile mecanizate cu flux pentru fabricarea plăcilor.

Cea mai comună metodă este urmatoarea reamestecarea paste de pulbere de plumb în acțiune periodică mixer-sky (Fig. 93). (Prima Plumb pudra este umplut, apoi agitatorul și soluția a fost turnată în apă sau slab acid clorhidric Ser densitate 1,07 g / cm3 după agitare timp de 5-10 min o soluție de acid sulfuric se toarnă o densitate de 1,4 g / cm3. Acid se completează două contribuie la obținerea de paste da la fierbere active compoziții cu caracteristici superioare capacitate

Pulbere reîncărcabilă. Ea este făcută prin oxidarea suplimentară a silicatului brut în cuptoare de aceeași vatră, în care se obține glazura secundară de calcinare. Compoziția chimică a surreyului de plumb corespunde formulei Pb04. Procesul de ardere a unui litharge minium dureaza aproximativ 12 ore la o temperatură de 470- 480 ° C. În miniu bateriei conține de la 17 la 28% neokis - lennogo (așa-numitul liber) litargă.

După ardere, oxizii care conțin bulgări și particule grosiere sunt supuse la zdrobire, separarea aerului și medierea prin agitare.

Suprafețele și glazurile trebuie să aibă o dispersie mare. Dimensiunile acestor pulberi sunt în intervalul de 0,01-20 pm. Dimensiunea medie este de aproximativ 2-5 μm. O astfel de dimensiune a granulelor nu permite controlul dispersiei cernei pe site, întrucât cea mai mică dimensiune a orificiilor în ecranele de ochiuri este de 40 μm. Prin urmare, dispersia suricului și a glacului este determinată indirect de rata de reacție cu acidul sulfuric. Greutatea în vrac de oxid de plumb este aproximativ aceeași ca densitatea în vrac a pulberii de plumb, și Scott volumeter ar trebui să fie între 27 și 36 g / 16,4 cm3 pentru litargă și 21-27 g / 16,4 cm3 pentru miniu. Timp de 5 minute, 100 g de jgheab trebuie să reacționeze cu acid sulfuric (absorb acid sulfuric) într-o cantitate de 4-7 grame, suricum - 6,5-8,0 g.

Se utilizează, de asemenea, o pulbere de plumb obținută prin pulverizarea plumbului într-un jet de aer și o ceară obținută prin oxidarea pulberii de plumb.

Articole similare

-

Rețetă - pastă - o enciclopedie mare de petrol și gaze, articol, pagina 1

-

Solcoseryl Dental Adhesive Paste - instrucțiuni de utilizare, descriere, disponibilitate, recenzii,

Trimiteți-le prietenilor: