Un randament relativ scăzut de benzină (până la 15%) cu distilare directă necesită prelucrarea altor fracțiuni mai puțin valoroase, obținute prin distilarea directă a uleiului și conținând molecule de hidrocarburi grele. O astfel de prelucrare se numește crăpare.

Cracarea (crackle to split) este împărțirea moleculelor lungi de hidrocarburi grele care alcătuiesc, de exemplu, mazut, în molecule mai scurte de produse ușoare cu punct de fierbere scăzut.

Factorii principali care afectează fluxul procesului de cracare sunt temperatură și durata expunerii: cu cât temperatura și mai mult expunerea, mai completă a procesului și cu atât mai mare randamentul produselor de cracare. Catalizatorii au o mare influență asupra cursului și direcției procesului de cracare. Prin selectarea adecvată a catalizatorului, este posibilă efectuarea reacției la temperaturi mai scăzute, furnizarea produselor necesare și creșterea randamentului lor.

Pe baza celor de mai sus, există două tipuri de fisuri: termice și catalitice.

Cracarea termică se realizează la temperaturi ridicate la presiune ridicată (temperatură 450-500 ° C și presiune 2-7 MPa). Scopul principal al cracării termice este obținerea de combustibil ușor de la mazoa sau de gudron.

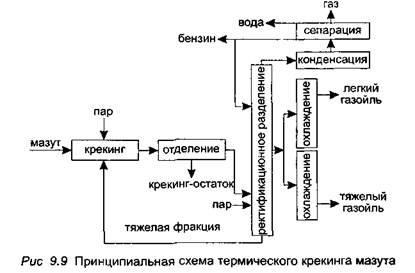

Cracarea termică se realizează în cuptoare cu tuburi în care are loc descompunerea hidrocarburilor grele (Figura 9.9).

Amestecul de produse crăpate și materii prime nereacționate trece apoi printr-un evaporator în care se separă reziduul cracat, i. E. substanțe care nu pot fi crăpate. Produsele ușoare intră în coloana de distilare pentru separarea și producerea fracțiilor comerciale ușoare.

În cracarea termică a unei astfel de păcură grea, randamentul aproximativ al produselor este după cum urmează: fisurate benzină - 30-35%, cracare gaz - 10-15 cracare reziduuri - 50-55%.

Benzinele de cracare sunt utilizate ca componente ale benzinelor auto, gazele crăpate sunt folosite drept combustibil sau materii prime pentru sinteza compușilor organici; Reziduul de cracare, care este un amestec de substanțe rășinoase și asfaltene, este folosit drept combustibil pentru cazane sau materii prime pentru producerea bitumului.

Cracarea termică poate fi de două tipuri: temperatură scăzută (visbreaking) și temperatură înaltă (piroliză).

Cracarea la temperaturi scăzute este efectuată la o temperatură de 440-500 ° C și o presiune de 1,9-3 MPa, în timp ce durata procesului este de 90-200 s. Se utilizează în principal pentru a produce combustibil din cazan din păcură și gudron.

Cracarea la temperaturi ridicate are loc la o temperatură de 530-600 ° C și o presiune de 0,12-0,6 MPa și durează 0,5-3 s. Scopul său principal este de a obține benzină și etilenă. Propilenul, hidrocarburile aromatice și derivații lor se formează ca produse secundare.

Cracare catalitică - prelucrarea produselor petroliere în prezența unui catalizator. Recent, această metodă este din ce în ce mai utilizată pentru a produce produse petroliere ușoare, inclusiv benzină. Pentru meritele sale, purtați:

• viteză ridicată a procesului, de 500-4000 ori mai mare decât rata de cracare termică și, prin urmare, condiții mai moderate ale procesului și costuri reduse ale energiei;

• creșterea randamentului produselor comercializate, inclusiv a benzinei, caracterizată printr-un număr mare de cifre octanice și o stabilitate sporită a stocării;

• posibilitatea de a conduce procesul în direcția corectă și de a obține produse de o anumită compoziție;

• randament mare de hidrocarburi gazoase, care sunt materii prime pentru sinteza organică;

Aluminosilicații sintetici sunt utilizați ca catalizatori în instalațiile de cracare catalitică.

Produsele de cracare catalitică din reactor intră în coloana de distilare, unde acestea sunt separate în gaze, benzină, uleiuri gazoase catalitice ușoare și grele. Materiile prime nereacționate din partea de jos a coloanei se întorc în reactor.

Randamentul aproximativ al produselor cu cracare catalitică este următorul: benzina cracată - 35-40%; gaz de cracare - 15-20; uleiul de motor cracat ușor - 35-40%, uleiul de motor cracat greu - 5-8%.

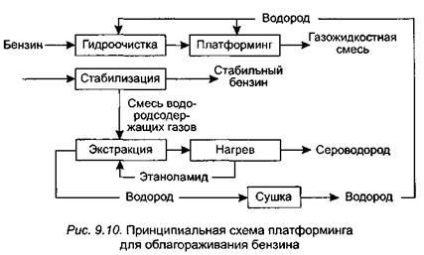

O varietate de cracări catalitice este deformare, cursul de reacții în care se adresează în principal formării de hidrocarburi aromatice și izomeri. În funcție de catalizator, se disting următoarele tipuri de reformare:

• platformare (catalizator pe bază de platină);

• Reniformizarea (un catalizator pe bază de rhenium).

Împreună cu produsele lichide, în toate metodele de reformare catalitică se formează gaze care conțin hidrogen, metan, etan, propan și butan. Gazele de regenerare sunt folosite ca materii prime pentru sinteza organică și anorganică: metanol (alcool etilic), amoniac și alți compuși. Randamentul gazelor de reformare catalitică este de 5-15% din masa furajelor.

Etapa finală a rafinării este purificarea produselor petroliere, care se realizează prin metode chimice și fizico-chimice.

Metodele chimice pentru curățarea produselor petroliere includ purificarea cu acid sulfuric și cu ajutorul hidrogenului (hidrotratament), la metodele fizico-chimice de adsorbție și absorbție ale purificării.

Purificarea cu acid sulfuric este aceea că produsul este amestecat cu o cantitate mică de H2S04 90-93% la temperatura obișnuită. Ca urmare a reacțiilor chimice, se obține un produs purificat și produse reziduale care pot fi utilizate pentru producerea de acid sulfuric.

Hidrotratare este hidrogen cu produs de curățare în prezența catalizatorilor alyumokobaltmolibdeno-O la o temperatură de 380-420 ° C și o presiune de 35 de la 10 mai 04-10 iunie Pa și îndepărtarea hidrogenului sulfurat, amoniac și apă.

Prin metoda de purificare prin adsorbție, produsele petroliere sunt tratate cu argile de albire sau silica gel. În acest caz, sunt adsorbite compuși sulfuroși, care conțin oxigen, rășini și hidrocarburi ușor mineralizate.

Metodele de absorbție de purificare constau în dizolvarea selectivă (selectivă) a componentelor dăunătoare ale produselor petroliere. Ca solvenți selectivi, de regulă se utilizează dioxid de sulf lichid, furfural, nitrobenzen, dicloretil eter, etc.

După curățare, produsele petroliere nu rămân întotdeauna stabile. În aceste cazuri, se adaugă antioxidanți (inhibitori) în cantități foarte mici, ceea ce încetinește reacțiile de oxidare ale substanțelor rășinoase care alcătuiesc produsele petroliere. Ca inhibitori, se folosesc fenoli, amine aromatice și alți compuși.

Rafinamentul de petrol este caracterizat de un nivel ridicat al costurilor pentru materiile prime (50-75% din prețul de cost al produselor rafinate), energia electrică și termică, precum și activele fixe. Nivelul costurilor de rafinare a petrolului depinde în principal de compoziția uleiului, predeterminând adâncimea prelucrării acestuia, schema tehnologică de procesare, gradul de pregătire a materiilor prime pentru prelucrare etc. Astfel, atunci când se prelucrează uleiuri cu conținut ridicat de sulf, capital suplimentar și

Costul pompării și preparării sale este de aproximativ 1,5 ori mai mare decât în cazul procesării uleiului cu conținut scăzut de sulf. La rândul său, uleiul vâscos foarte parafinic necesită costuri suplimentare pentru deparafinarea, pomparea și depozitarea acestuia.

Articole similare

Trimiteți-le prietenilor: