Metode speciale de sudare în microelectronică

Metode speciale de sudare în microelectronică.

Sudarea în microelectronică.

Metodele de bază ale sudării circuitelor electronice.

Metoda de conectare a jetoanelor trebuie să îndeplinească următoarele cerințe:

Rezistența conexiunii trebuie să fie apropiată de rezistența elementelor conectate ale microcircuitelor;

Conexiunea trebuie să aibă o rezistență minimă ohmică;

Parametrii principali ai procesului (temperatura de încălzire, presiunea specifică, timpul de menținere) trebuie să fie minimi, astfel încât să nu se deterioreze elementele circuitului;

Asigurați conectarea materialelor de diferite combinații și dimensiuni;

După conectare, nu trebuie să existe materiale care provoacă coroziune;

Calitatea articulațiilor trebuie controlată prin metode simple și fiabile.

Dintre metodele bine cunoscute de sudare în producerea circuitelor microelectronice se utilizează:

Punct de contact (condensator);

Suflanta sub presiune cu încălzire indirectă cu impulsuri (SKIN).

Termocompresia este o metodă de combinare a metalelor cu metale și nemetalice cu presiune încălzită la presiuni specifice relativ scăzute.

Unul dintre materialele care urmează să fie lipite (de obicei, un bolț) trebuie să fie suficient de ductil atunci când este termocompresor. Temperatura în timpul comprimării termice este de obicei egală cu temperatura de temperare sau recoacere a unui material mai ductil.

Lipirea poate fi conectat, (ductil) materiale moi cu conductivitate ridicată sub forma rotundă și conductoare plate cu materiale semiconductoare si filme subtiri conductoare depuse pe substrat dielectric.

Termocompresiunea este una dintre cele mai comune metode de instalare a semiconductorilor și a circuitelor integrate într-o varietate de carcase cu conductori flexibili.

poate fi explicat după cum urmează:

Nu există suprafețe ideale;

Pe suprafețe reale, există multe microprocesiuni și microvaginări.

Dacă aplicăm presiune la concluzia fabricat dintr-un material plastic și încălzite, de exemplu, un cip semiconductor, deformarea plastică se produce terminale electrod microproiecție și microproiecții parțial deformarea materialului semiconductor wicking mutual conectate la mikrovpadiny, adică sudare cu compresie termică.

Izolarea termocompresivă produce o adeziune puternică între cristalul semiconductor și terminalul electrodului și creează un contact electric fiabil.

Trebuie remarcat faptul că materialul mai mare din terminalele electronice, cu atât este mai mare coeficientul de aderență pe care îl are. Aurul și aluminiul, în comparație cu alte materiale folosite la conductele de electrod (cupru, argint), au coeficienții de aderență mai mari, respectiv 1,84 și respectiv 1,80.

În producția de dispozitive semiconductoare prin termocompresiune, cele mai multe perechi de materiale sunt cele mai des conectate:

Plusuri thermocompression bonding - o oportunitate fără utilizarea de flux și lipire pentru a conecta metalele în stare solidă, la o temperatură relativ scăzută și o deformare redusă (% 1030) în aer, de înaltă proces prelucrabilitate.

Dezavantajele sunt limitarea perechilor de materiale sudate, cerințele ridicate privind calitatea suprafeței metalelor care urmează să fie îmbinate și productivitatea relativ scăzută a muncii (sudarea sub microscop).

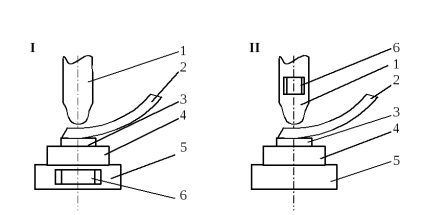

În diferite instalații de compresie termică, se pot încălzi următoarele:

III - un instrument și un tabel în același timp.

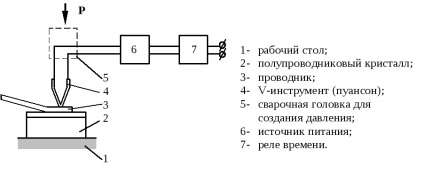

1 - instrumentul; 2 - cablu de electrod; 3 - substrat (carcasă);

4 - cristal; 5 - masă; 6 - încălzitor.

Fig. 2. Schemele de incalzire in instalatiile de compresie termica.

Echipamente de sudură prin termocompresiune

EM-439 de instalare, EM-422, EM-439A sunt proiectate pentru îmbinarea cap la cap și se suprapun terminale de electrozi de sârmă pentru tampoane de cip semiconductor.

Procesul tehnologic de conectare a conductorilor pe această unitate constă în următoarele operații:

căutați un tampon de contact;

combinând-o cu un capăt al terminalului electrodului pe care se formează bilele și o unealtă de sudură;

sudarea automată a capătului de ieșire cu bilele de capăt de pe suprafața de contact;

căutarea ieșirii carcasei și alinierea celui de-al doilea capăt al terminalului electrodului;

sudarea terminalului electrodului la ieșirea suprapunerii carcasei;

spargerea terminalului electrodului.

Opțiuni pentru încălzirea pieselor prin metoda de contact

Datorită alimentării cu căldură, piesele sunt în stare încălzită, ceea ce asigură o conexiune calitativă cu o mai mică deformare a elementului decât în cazul sudării la rece.

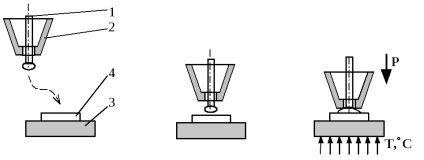

Încălzirea pieselor se realizează prin metoda de contact într-una din cele trei căi posibile:

încălzirea mesei la 450 ° C (figura 3.a);

încălzirea instrumentului la 300 ° C (figura 3.b);

încălzirea simultană a mesei și a sculei (figura 3.c).

pe un cristal de aur, aluminiu, d ≤ 1 μm, depus pe suprafața cristalului.

Fig. 3. Scheme de opțiuni pentru piese de încălzire.

Timpul necesar pentru formarea compusului este 0,7 / 1,0 s. Pentru realizarea instrumentului se utilizează capilari din sticlă. precum și tije de tungsten și carburi de oțel de mare viteză.

Tehnica de a face conexiuni în timpul sudării prin compresie termică.

Calitatea conexiunilor depinde de:

Din starea suprafeței (preparare) marginile sudate (solvenți de degresare, cu toxicitate redusă, neinflamabilitatea, costuri reduse. De obicei, solvenții sunt tricloretilenă, toluen, xilen și altele. Substraturi de purificare și părți ale corpului dispozitivelor semiconductoare și cipuri produse în alcool izopropilic la fierbere (2 x 5 minute) în apă deionizată cu impunerea de oscilații cu ultrasunete (de 2 ori timp de 5 minute) în alcool etilic (3 minute), se usucă sub azot la lor 120¸150 ° C timp de 30 minute) .;

Din starea instrumentului de sudat;

Din combinarea atentă a sculei sudate;

Din parametrii de sudare.

Durabilitatea combinării elementelor sudate este deosebit de importantă în realizarea elementelor de cip, adică atunci când conductorii de sudură sunt în contact cu plăcuțele de microcircuite.

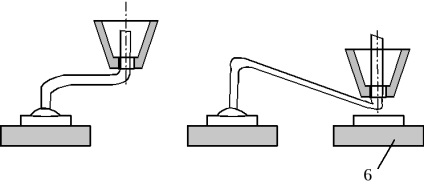

Secvența de tranziții la efectuarea microcompunerilor prin sudare cu compresiune termică folosind un instrument cu capilar central este după cum urmează (Figura 4.):

Fig. 4. Circuit de micro-compunere

Poziția I - reprezintă poziția de pornire a instrumentului și a plăcii de contact a microcircuitului, conductorul conectat la capăt are o bilă topită.

Poziția II - alinierea zonei de contact a IC cu conductorul.

Poziția III - elementele combinate sunt sudate împreună cu aplicarea presiunii P și încălzirea plăcuței de contact la temperatura T.

Poziția IV - se formează o buclă de cusătură folosind capul de sudură. Forma bucla este determinată de designul dispozitivului.

La poziția V, conductorul este combinat cu zona de contact a corpului dispozitivului.

La sudarea poziției VI apare firul celui de-al doilea capăt al cusăturii și ruperea acesteia.

La poziția VII, se termină ciclul de formare a legăturii dintre zonele de contact și conductor, capetele topite ale sârmei în balon.

O astfel de secvență de tranziții la realizarea conexiunilor (cu excepția fuziunii conductorului) este, de asemenea, caracteristică sudării cu ultrasunete (USS).

Erori permise în timpul acestor tranziții pot duce la următoarele defecte:

Erori în căutarea plăcuțelor de contact la pozițiile I, V pot duce la un circuit incorect al comutării lor.

execuție necorespunzătoare a alinierii conductorului cu tamponul de contact (poz. II și VI) poate duce la faptul că contactul centrului minge va fi deplasată spre marginea platformei cu mai mult de jumătate din diametrul firului și mai puțin de 3/4 din îmbinarea sudată va fi în interiorul pad .

Manipularea cu conductori la poz. IV și V pot provoca ruperea conductorilor și distrugerea îmbinărilor sudate realizate anterior la poz. III.

Când un fir se sparge la poz. VI, este posibil să se formeze "cozi" cu o lungime mai mare de 3 diametre de sârmă, ceea ce reprezintă de asemenea un defect inadecvat.

Sudarea sub presiune cu încălzire indirectă cu impulsuri a instrumentului (SKIN)

este un tip de sudare prin comprimare termică. Acesta găsește o aplicație largă în circuite integrate, care nu permit o încălzire generală.

Conceput pentru sudarea aur (Au), aluminiu (Al) și cupru (Cu) diametrul firului microni, cu 20100 Æ o varietate de filme depuse pe substraturi semiconductoare

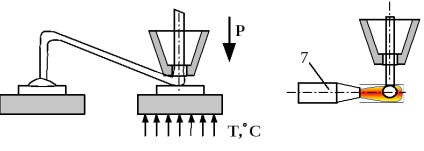

Fig. 5. Diagrama de sudare SKIN

Instrumentul este fabricat din material rezistent la căldură, care servește drept conductor de curent electric.

Cu un debit de curent pulsatoriu, are loc o scurtă încălzire a sculei, ca urmare a faptului că este posibilă sudarea terminalelor electrice din mai puține metale din plastic: cupru, aliaj de argint.

Articole similare

Trimiteți-le prietenilor: