INFORMATICĂ ȘI RADIO ELECTRONICĂ

"Termocompresie, sudare cu ultrasunete și termo-sonorizare"

Termocompresia este procesul de combinare a două materiale care se află într-o stare solidă atunci când se aplică căldură și presiune asupra lor. Temperatura de încălzire a materialelor conectate prin comprimare termică nu trebuie să depășească temperatura de formare a eutecticului lor, iar unul dintre materiale trebuie să fie placă.

Obținerea unei legături puternice prin sudare prin comprimare termică poate fi explicată după cum urmează. După cum știți, nu există suprafețe ideale. Microscop la o mărire se poate observa că la suprafața pad de chip semiconductor și sârmă electrod (O) și are o pluralitate de microprotrusions mikrovpadin. Dacă aplicăm presiune la un electrod realizat dintr-un material plastic și încălzit, de exemplu, un cip semiconductor, deformarea plastică se produce terminale electrod microproiecție și chas-, tachnaya deformare microproiectie semiconductor și conectate reciproc wicking mikrovpadiny materiale, adică termocompresie.

Când lipirea thermocompression se formează o bună aderență între chip semiconductor și electrodul (ieșire și creează un contact electric bun. Trebuie remarcat faptul că materialul plastic al terminalelor electrod /, cu atât mai mare coeficientul de aderență posedă. Astfel, aurul și aluminiu în comparație cu alte materiale utilizate terminale electrod (cupru, argint) au cel mai mare raport de adeziune, respectiv egală cu 1,84 și 1,80.

În producția de dispozitive semiconductoare și IC lipirea conecta următoarele perechi de materiale: aur - siliciu, aur - germaniu, aur - aluminiu, aur - aur, aluminiu - aluminiu, aur - argint și aluminiu - argint.

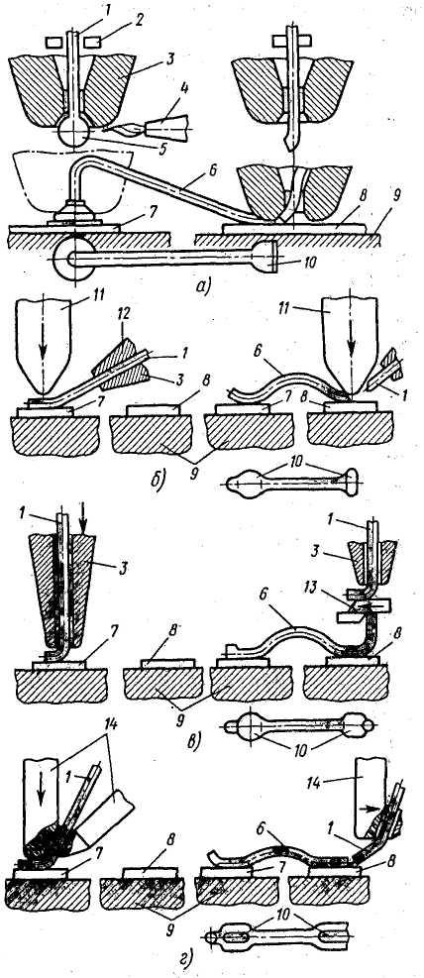

terminale electrod thermocompression aderare poate fi configurat ca unul sau mai multe puncte de plat, mingea și fund (balon) și suprapusă. Având în vedere conexiunea terminalelor de electrozi termokomiressiey, de obicei înseamnă că sudarea se efectuează, de regulă, în două locuri: un capăt este sudată la rampa de ieșire a cristalului (prima sudură), iar al doilea - la încheierea carcasei (a doua sudură). În funcție de rezultatele tehnologice ale procesului de conectare a primit (acest concept include, de asemenea, echipamente, instrument de proiectare) este separat într-o minge de lipire, pană și reticulare.

Compresia termică asemănătoare cu bilele (figura 1, a) nu necesită explicații speciale. Trebuie notat doar faptul că bilele 5 de la capătul conductorului de sârmă pot fi obținute prin topirea firului 1 de electrod în flacăra arzătorului de hidrogen 4 sau prin atingerea unui spațiu electric de scânteie.

Când se topește într-o flacără de hidrogen, se obțin două bile sau una. Atunci când primește unul dintre cele două bile rămase libere la capăt O deja atașat, iar celălalt este situat în tubul capilar 3 (scula) și este destinat pentru sudarea la terminalul de electrod al unui alt cristal 7 și 8. Un tampon de talon de contact într-o flacără de hidrogen se obține în cazul în care se utilizează arzătorul numai pentru topirea capăt al firului într-un balon din capilar, și să nu se separe de terminalul electrodului conectat cu al doilea fir de sudură.

Cu ajutorul unei deschideri de scânteie și la capătul firului, se formează o singură minge, cu care terminalul electrodului este conectat la placa de contact a cristalului. Cel de-al doilea capăt al bornei electrodului este apoi sudat pe carcasa 9 într-o talpă.

Pană de legătură (Figura 1, b) este destul de complicat pentru a efectua. Trebuie să combine mai întâi pad 8 cristal 7 cu scula - pană 11 și electrod de sârmă 1 (O) la capătul său. Apoi, după sudare, firul trăgând din duza 12, este necesar să se efectueze aceeași manipulare pentru atașarea de al doilea capăt al firului 1 la carcasă 9. Apoi, fila electrodului este separat de restul ruperii firului, foarfece, tăierea O ac a marginii carcasei sau tăierea unui dispozitiv special.

Tunderea dispozitiv special este considerat cel mai bun mod, de la capătul firului nu este aplatizată (de capăt turtit nepotrivite pentru sudarea următoare) și nu rămâne lungimi mari, care nu numai că mărește consumul de sârmă (de obicei de aur), dar, de asemenea, poate duce la formarea de scurtcircuite.

Când îmbinarea de reticulare (Figura 1, c) unealta este un capilar 3 cu o gaură axială verticală. Uneori, acest tip de compresiune termică se numește o buclă. Procesul de creare a firului de legătură între cristal 7 și carcasa 9 în acest caz este mai mult ca o coaserea obișnuită. Numai atunci când firul de cusut trece prin orificiul lateral al acului, și pentru reticulare lipire - deschidere axială verticală prin scula.

După sudarea capătului conductorului de electrod 1 către cristalul 7, el este tras printr-un capilar 3 care este combinat cu tamponul de contact 8 și este efectuată oa doua sudura. Apoi firul este tăiat cu foarfece 13, îndoind capătul liber sub sculă.

Lipirea instrument vvide „pasăre k l c o w„(figura 1 d) agentul de reticulare menționat ca thermocompression. Instrumentul - „cioc de pasăre“ 14 - este format din două părți, între care trece electrodul de sârmă 1. După ce firul de două suduri terminate prin deplasarea sculei departe de zona de sudură. Acest instrument este dificil de fabricat și de utilizat, prin urmare, are o aplicare limitată în producție. În același timp, oferă o rezistență mare legătură, deoarece terminalul electrod 10 este format cu rigidizări ștampilă.

Trebuie notat că fiecare metodă de comprimare termică este caracterizată prin amprenta sculei de pe terminalul electrodului.

Cea mai eficientă este comprimarea termică cu bilă, dar este utilizată numai atunci când se montează dispozitive semiconductoare cu zone de contact mari, folosind un fir de electrod cu un diametru mai mare de 20 microni. Când termokompressirovanii electrod sârmă de aur la cristal de siliciu, temperatura de încălzire este de 350-380 ° C, presiuni de 60-100 MN / m2, iar timpul de menținere de 2-20 secunde. Prin conectarea fire de aur cu un strat de aur depus pe pelicula de silice, temperatura de încălzire trebuie să fie 250-370 ° C, presiuni de 60-100 MN / m2, iar timpul de 0,5-2 secunde.

Principalul avantaj este posibilitatea conectării thermocompression lipirea fără flux și metallov de lipire în stare solidă la temperaturi relativ scăzute și deformare redusă (de 10 - 30%), atât în aer și într-o atmosferă formirgaza sau hidrogen uscat. Mai mult decât atât, thermocompression are o prelucrabilitate relativ mare constă în simplitatea modurilor de selecție și echipamente care produc, de asemenea, și capacitățile de control al calității de sudare.

Dezavantajele compresiunii termice - un număr limitat de perechi de metale sudate, cerințe ridicate asupra calității suprafețelor care urmează să fie îmbinate, productivitatea relativ scăzută a muncii (de obicei sudarea se face sub microscop).

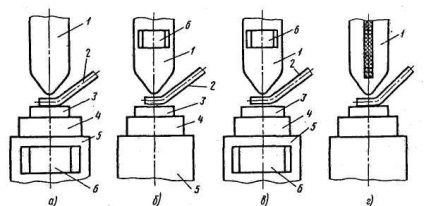

Pentru a atașa electrodul conduce cu ajutorul lipirii setări speciale diferite de unele de design și caracteristici de design exterior, care se bazează pe trei caracteristici laid: metoda de incalzire, instrument de proiectare și de tip thermocompression lipire. In diverse instalații thermocompression pot fi încălzite tabel (Figura 2a), instrumentul (Figura 2b), sau ambele instrumente si tabel (Figura 2c).

Figura 1. Sudarea termocompresivă cu o minge (a), pene (b), coasere (c), "cioc pasăre" (g):

1 - electrod de sârmă 2 - dispozitivul de prindere, 3 - un capilar, 4 - hidrogen arzător 5 - bilă 6 - electrod de plumb, 7.8 - cip tampoane de contact și carcase (bord), 9 - un corp (bord), 10 - instrument amprenta forma 11 - pană 12 - duză 13 - foarfeci 14 - „cioc de pasăre“.

Figura 2. Tipurile de sudare cu termocompresie, în funcție de metoda de încălzire a tabelului (e), instrumentul (b, d), tabelul și instrumentul (înăuntru):

1 - instrument, 2 - electrod de sârmă, 3 - cristal, 4 - carcasă, 5 - masă, b - încălzitor.

Un tip de compresiune termică este încălzirea indirectă prin impuls (SKIN) a unei scule fabricate din material rezistent la căldură care servește drept conductor de curent electric (figura 2, d). Când un impuls de curent electric se produce o supraîncălzire a sculei, prin care acestea pot fi sudate, bornele metalelor ductilității joase (cupru, aliaj de argint) cu pelicule subțiri de metal depuse pe materiale semiconductoare sau ceramică.

Sudarea cu ultrasunete este procesul de îmbinare a două materiale care sunt într-o stare solidă, cu încălzire nesemnificativă, cu aplicarea unei anumite presiuni și oscilații ale frecvenței ultrasonice.

La sudarea cu ultrasunete, temperatura de încălzire în zona de contact nu depășește 50-60% din punctul de topire al materialelor care urmează a fi lipite. Presiunea de contact, selectată experimental, depinde de proprietățile mecanice ale materialelor sudate și de dimensiunile pieselor din ele. De obicei, deformarea pieselor conectate prin sudare cu ultrasunete nu depășește 5-20% din dimensiunile originale.

Sudarea cu ultrasunete se efectuează în domeniul de frecvență de la 18 la 250 kHz. Vibrațiile cu ultrasunete, care acționează asupra conexiunii, o încălzesc, fără contaminare și cu oxizi de suprafață în zona de contact, accelerează deformarea plastică a cablurilor electrodului. Ca urmare, suprafețele curate fizic se apropie de distanța acțiunii forțelor interatomice, difuzia reciprocă și o legătură puternică a celor două materiale.

Când sudarea cu ultrasunete nu utilizează fluxuri și aliaje, acesta este principalul său avantaj. În plus, prin această metodă, este posibil să se combine materiale eterogene, îngroșate și dificil de sudat.

Deci, cu ajutorul ultrasunetelor, terminalele electrodului de aur și aluminiu, cu un strat de aur aplicat la sitall de-a lungul substratului nichrom, sunt bine sudate; Terminale de electrozi din aluminiu cu film de aluminiu depus pe sticlă, siliciu sau dioxid de siliciu; aur, aluminiu și fir de cupru conduce IMS cu strat de aur depus pe covar pe un substrat de nichel.

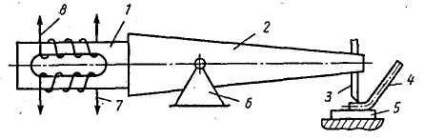

Centurile de sudura cu ultrasunete sunt echipate cu diferite sisteme pentru transferul vibratiilor ultrasonice pana la punctul de contact al materialelor sudate. Astfel, pentru sudarea firelor conductoare de IC utilizate, în general, sistem oscilant prodolno transversal ultrasonic cu o sculă angajată îndoire vibrații (Figura 3).

vibrații ultrasonice de la traductor 1 este transmis prin butucul (waveguide) 2 dispusă perpendicular pe un instrument de sudură 3, care, la rândul lor, le transmite la firul eletrodnomu borna 4 și 5. Cristalul instrument, ceea ce face oscilațiile de îndoire acționează asupra terminalului electrodului, lepuit-l cristal. În acest caz, suprafețele de contact sunt curățate, încălzite, apropiate și are loc difuzia reciprocă a atomilor.

Figura 3. Sistem oscilator longitudinal transversal cu ultrasunete:

Compușii obținuți Durabilitate prin sudare ultrasonică, în funcție de amplitudinea și frecvența vibrațiilor ultrasonice ale sculei, forța de contact aplicată pieselor sudate, starea suprafețelor lor, timpul de sudare și de putere a sistemului oscilant.

Amplitudinea și frecvența oscilațiilor instrumentului pentru fiecare pereche de părți de o anumită grosime sunt selectate experimental, deoarece sarcina dinamică transmisă în zona de contact depinde de ele. Astfel, pentru a conecta detaliile cu o grosime mică, se folosesc părți mici (0,005-0,015 mm) și frecvențe mai mari (până la 100 kHz).

Deformarea plastică a materialelor depinde de proprietățile lor fizice și mecanice, de grosimea și forța de contact aplicată, precum și de starea suprafețelor. Astfel, pentru conductorii de electrod cu diametrul de la 20 la 50 μm, forța de contact este cuprinsă între 0,05 și 1 N.

Sistemul de alimentare oscilație este determinată de structura de instalare și timpul de sudare depinde de amplitudinea selectată și frecvența instrument de oscilație, forța de contact, precum și proprietățile materialelor sudate, grosimea lor și de obicei variază de la câteva sutimi până la câteva zecimi de secundă.

Suprafețele care trebuie sudate trebuie să fie curate, lipsite de grăsimi și defecte grosiere. Trebuie reținut faptul că principala condiție pentru sudarea ultrasonică de înaltă calitate este contactul liber al suprafețelor care urmează să fie îmbinate.

Intensificarea procesului de sudare cu ultrasunete este facilitată de încălzirea indirectă cu impuls a sculei. Impactul simultan al vibrațiilor cu ultrasunete asupra pieselor conectate și încălzirea cu impuls a sculei mărește rezistența, reduce deformarea cablurilor și permite sudarea materialelor greu de sudat.

REFERINȚE

Articole similare

Trimiteți-le prietenilor: