Fabricarea repararea materialului tehnologiei IPC reprezentat prin următoarea secvență de operații: pregătirea punctelor de control magnetizării elementelor, aplicarea controlată indicator suprafață magnetic de inspecție și clasificare, controlul demagnetizarea demagnetized.

Pregătirea părții pentru control

Înainte de inspecție, piesele trebuie curățate de scală, murdărie, grăsime. Cu toate acestea, depozitul de reparații până în prezent nici un mijloc universal eficiente pentru a curăța părți, care introduce provocări semnificative în asigurarea fiabilității IPC.

- partea este curățată de metal;

- piesele care au fost spălate în mașină sunt curățate suplimentar cu mâna în cazul în care contaminarea este lăsată pe suprafață;

- când curățați, folosiți perii de păr și de metal, raclete, cârpe și șervețele care nu lasă urme pe suprafața curățată. Utilizarea periilor metalice sau a racletelor după magnetizare nu este permisă, deoarece aceasta poate duce la depuneri false ale indicatorilor magnetici;

- atunci când se controlează o componentă cu o metodă "uscată" de aplicare a unei pulberi magnetice, trebuie luate măsuri pentru îndepărtarea contaminanților de ulei și pentru uscare, deoarece o suprafață umedă sau umedă împiedică mișcarea particulelor magnetice;

- la inspectarea pieselor cu o suprafață întunecată și folosind pulberi magnetice întunecate, pe suprafața curățată trebuie aplicat un strat subțire de vopsea ușoară sau pulbere de aluminiu (stratul de contrast nu trebuie să depășească 30 μm);

- când se utilizează suspensii magnetice de apă pe bază de concentrate de suspensie magnetică (CMC) "DIAGMA", suprafețele care trebuie monitorizate sunt degresate cu un burete umezit cu aceeași suspensie.

magnetizare

Să menționăm caracteristicile magnetizării pieselor prin diverse dispozitive de magnetizare:

1) Magnetizarea prin solenoizi:

a) Atunci când magnetizarea magnetizării solenoid zone de lungime suficientă (NAM) este determinată în funcție de diametrul sau părțile maxime dimensiunea secțiunii transversale și să se clarifice experimental prin măsurarea componentei vectorului Hm intensitatea câmpului magnetic pe suprafața piesei de prelucrat.

Pentru a asigura o lungime suficientă a zonei DN, partea din solenoid trebuie plasată astfel încât axa solenoidului să coincidă cu suprafața controlată a piesei (figura 1.7).

Acest lucru se explică prin faptul că câmpul magnetic al solenoidului este maxim în centrul său.

Figura 1.7 - Instalarea componentei în OU pentru monitorizare

b) Magnetizarea pieselor lungi (L / D> 5) se realizează prin mutarea continuă a solenoidului de-a lungul piesei de prelucrat sau prin mișcarea discretă a solenoidului de-a lungul părții - de-a lungul secțiunilor. Viteza mișcării continue a solenoidului trebuie să fie astfel încât să se deplaseze în decurs de 10 secunde în zona DN. Suprafețele adiacente trebuie să se suprapună cu cel puțin 20 mm.

c) Pentru elementele magnetizare porțiunile adiacente la capete, solenoidul montat astfel încât capătul pieselor incluse în solenoidul nu este mai mică de 30 mm, iar solenoidul este mutat din părțile de capăt spre centru.

d) Când părțile cu secțiune variabilă sunt magnetizate, lungimea zonei DN pentru secțiunile individuale este determinată și fiecare secțiune este magnetizată ca o piesă separată, controlând-o de la capete la centru.

d) Detalii cu o parte masivă unilaterală este magnetizat de solenoid se deplasează piesele de capăt cu o secțiune transversală mai mică la partea sa cea mai groasă.

e) Detalii scurte (L / D <5) при намагничивании сами становятся магнитами, у которых появляются собственные магнитные полюсы (рисунок 1.8).

Figura 1.8 - Magnetizarea pieselor scurte

Direcția vectorului câmpului magnetic al părții magnetizate este opusă direcției câmpului magnetic al solenoidului, prin urmare partea este magnetizată de valoarea câmpului rezultat Hrez:

cu cât partea este mai scurtă, cu atât este mai mult factorul de demagnetizare. Pentru a reduce efectul factorului de demagnetizare, se iau următoarele măsuri: realizați piesele în lanțuri, în timp ce zona de contact a fețelor finale ale piesei trebuie să fie de cel puțin 1/3; Extindeți piesele cu extensii speciale din oțel magnetic moale.

2) Magnetizarea cu SNC:

a) un dispozitiv de magnetizare în formă de șa (TPH) este utilizat pentru detalii magnetizare lungime de 600 mm și un diametru de cel puțin 100 mm, în acele cazuri în care valoarea dorită a Rr este mai mic de 25 A / cm (partea de mijloc a axei perechii roții, piesele turnate cuplajului).

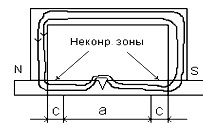

b) în zona de control SNU este situată pe cele două fețe exterioare ale arcurilor și arcele dintre UNS - zona necontrolată, în care Hn mai mare de trei ori Hf.

c) SNU este situat deasupra suprafeței controlate astfel încât distanța dintre arcul superior și suprafața monitorizată să fie de 40 - 60 mm.

d) Numai partea superioară a părții în limitele a 120 ° este magnetizată în SNU, prin urmare părțile cilindrice sunt controlate de cel puțin trei ori, rotind cu un unghi ce nu depășește 120 °.

3) Magnetizarea prin magneți și electromagneți:

a) Electromagneții și magneții permanenți sunt utilizați pentru controlul pieselor de dimensiuni mari sau al pieselor complexe, dacă sunt cunoscute zonele de control și este preferată locația de avarie. De regulă, ele sunt folosite pentru controlul confirmării.

b) Magneții permanenți sunt utilizați pentru magnetizarea pieselor cu o grosime de perete de cel mult 25 mm.

c) Magneții permanenți nu sunt utilizați pentru magnetizarea pieselor din materiale rigide magnetice.

g) Polii magneților sunt formate pe suprafața piesei în timpul magnetizare zonei necontrolate (Figura 1.9), o lățime C = 5 - 15 mm, în care nu sunt detectate defecte. Valoarea specifică a zonei C depinde de materialul oțelului, de designul magnetului și de dimensiunile părții și se determină experimental.

Figura 1.9 - Controlul pieselor cu electromagneți și magneți permanenți

Factorii care afectează sensibilitatea controlului:

1) Direcția de magnetizare.

Direcția de magnetizare a piesei în timpul inspecției pulberilor magnetice are un efect semnificativ asupra sensibilității controlului.

Modelul de detectabilitate a oboselii și a fisurilor de măcinare, obținut pe baza studiilor și a anilor de experiență în controlul pieselor, a arătat următoarele dependențe:

la c = 0 - 10 ° nu sunt detectate fisuri, deoarece liniile de câmp de forță nu sunt întrerupte la defect și nu formează un câmp magnetic de împrăștiere a defectului;

la a = 0 - 30 °, detectarea fisurilor nu este garantată;

când a = 30 - depistați garantat crăpătură 80 °, dar la o = 60 - 80 ° model indicator este detectat mai clar;

la a = 80-90 °, se atinge sensibilitatea maximă a controlului, unde a este unghiul dintre vectorul intensității câmpului magnetic și cea mai probabilă direcție a apariției defectului.

Figura 1.10 - Selectarea direcției câmpului de magnetizare

Dacă direcția de fisuri probabile nu este cunoscută, atunci componenta este magnetizată în serie în două direcții, producând o suspensie și o inspecție după fiecare magnetizare.

Pentru a detecta fisuri în zig-zag condiție necesară este de 30 ° și direcția câmpului de magnetizare la link-urile de o astfel de fisură.

2) Grosimea stratului nemagnetic.

În prezența unui strat nemagnetic pe suprafața părților verificate (vopsea, murdărie, etc.) scade sensibilitatea de inspecție a particulelor magnetice.

3) Raportul dintre componentele normale și tangențiale ale câmpului. Zona de magnetizare suficientă.

Vectorul câmpului magnetic H în orice punct de pe suprafața părții magnetizat poate fi descompusă în două componente: Rr - tangențial (direcția tangențială la suprafața piesei de prelucrat) și Hn - normală (direcție perpendiculară pe suprafața piesei de prelucrat). Câmpul magnetic deasupra defectului este format din componenta tangențială a câmpului. Să analizăm influența raportului dintre componentele câmpului Hf și Hn asupra detectării defectelor. Imaginați-vă o probă magnetizată cu ajutorul unui solenoid (Figura 1.11).

Figura 1.11 - Formarea unui câmp magnetic peste un defect

Câmpul magnetic activ al solenoidului este prezentat sub forma a două linii de forță închise, situate la o anumită distanță unul față de celălalt. Firește, atunci când solenoidul este scos din solenoid, câmpul magnetic scade. Tangentelor la liniile câmpului în electrovalve liniile de forță câmp pe suprafața de ieșire a piesei de la punctele 1 și 2 denotă direcția vectorului N. descompune vectorul H la punctele 1 și 2 pe o componentele câmpului Hn și hf. După finalizarea extinderii, vom vedea că punctul 1, care este mai aproape de solenoid, amploarea vectorului Rr Rr mai mare decât la punctul 2, pe de altă parte, ca distanța scade de la solenoid Hn vectorul cantitate. Sa determinat experimental că, pentru a detecta defectele, este necesar ca starea Hn / Hf <3.

O zonă de magnetizare suficientă este o zonă care se caracterizează prin distanța de la sursa câmpului magnetic și în care pot fi detectate defecte. Zona NW este determinată de mai mulți factori: valoarea componentei tangențială a Np pe suprafața părții controlate, raportul Hf și Hn. puterea sursei câmpului magnetic, aranjarea reciprocă a sursei câmpului magnetic și a părții controlate, forma, mărimea și materialul părții controlate.

Articole similare

-

Detalii despre portret, față, ochi, alte detalii portret - portretul femeii în romanul l

-

Tehnologia concertului, cerințele pentru concertul gazdă, funcțiile sale înaintea concertului și

Trimiteți-le prietenilor: