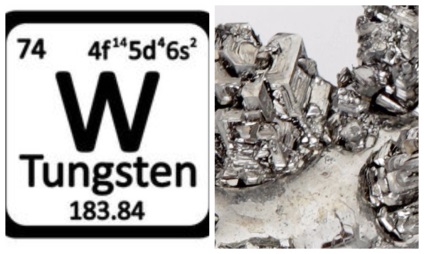

Elementul chimic este tungsten.

Înainte de a descrie producția de tungsten, trebuie să faceți o scurtă deviere în istorie. Numele acestui metal este tradus din limba germană sub numele de "cremă de lup", originea termenului revine în Evul Mediu târziu.

Când a obținut staniu din minereuri diferite, sa observat că, în unele cazuri, se pierde, trecând în zgură spumoasă, "ca un lup ce își devorează prada".

Metafora a rădăcit, oferind numele mai târziu primit de metal, în prezent este folosit în multe limbi ale lumii. Dar în limba engleză, franceză și în alte limbi, tungstenul este numit într-un mod diferit, de la metafora "piatră grea" (tungsten suedez). origine suedeză a cuvântului este asociat cu experimente apropiate chimist suedez Scheele a primit prima de minereu de oxid de tungsten ulterior numit după el (Scheelite).

Chimiștii suedezi Scheele, care au descoperit tungsten.

Producția industrială de metal tungsten poate fi împărțită în 3 etape:

- extinderea minereurilor și producția de anhidrit de tungsten;

- reducere la metal pulverulent;

- producerea unui metal monolit.

Îmbogățirea minereului

În stare liberă, tungstenul nu se găsește în natură, este prezent numai în compoziția diferiților compuși.

Minele care conțin aceste compuși sunt foarte slabe, prezența oxidului de tungsten în cele mai bogate dintre ele nu depășește 3%. Pentru producția industrială de tungsten, este necesară îmbogățirea preliminară. Printre numeroasele minereuri care conțin tungsten, două grupuri sunt de importanță industrială:

Pentru a transforma tungstenul din concentrat într-un compus solubil, se utilizează mai multe metode diferite.

- De exemplu, concentrația cu un exces de sodă este sinterizată, obținându-se în acest mod sodiu de sodiu.

- O altă metodă poate fi utilizată - leșiere: tungstenul este recuperat de soluția de sodă sub presiune la temperatură ridicată, urmată de neutralizare și precipitare.

- O altă modalitate este tratarea concentratului cu clor gazos. În acest procedeu se formează clorură de tungsten, care este apoi separată de clorurile altor metale prin metoda de sublimare. Produsul rezultat poate fi transformat în oxid de tungsten sau utilizat direct pentru prelucrarea în metal elementar.

Principalul rezultat al diferitelor metode de îmbogățire este producția de trioxid de tungsten. Mai mult, el merge pentru producția de tungsten metalic. De asemenea, produce carbură de tungsten, care este constituentul principal al multor aliaje dure. Există un alt produs de prelucrare directă a concentratelor de minereu de tungsten - ferrovolfram. De obicei este topit pentru nevoile industriei siderurgice.

Recuperarea tungstenului

Trioxidul de tungsten (tungsten anhidrit) rezultat în etapa următoare trebuie readus la starea metalului. Recuperarea este cel mai adesea efectuată printr-o metodă de hidrogen utilizată pe scară largă. Un rezervor în mișcare (barcă) cu trioxid de tungsten este furnizat în cuptor, temperatura de-a lungul drumului crește, hidrogenul este alimentat pentru ao face. Pe măsură ce metalul se recuperează, densitatea în vrac a materialului crește, capacitatea recipientului este redusă de mai mult de două ori, astfel încât în practică se utilizează un ciclu în două etape, prin diferite tipuri de cuptoare.

- În prima etapă, dioxidul este format din trioxid de tungsten, o pudră pură de tungsten este obținută pe a doua a dioxidului.

- Pulberea este apoi cernută prin plasă, particulele grosiere sunt în continuare măcinate pentru a produce o pulbere cu o dimensiune predeterminată a granulei.

Uneori carbonul este utilizat pentru a reduce tungstenul. Această metodă simplifică oarecum producția, dar necesită temperaturi mai ridicate. În plus, cărbunele și impuritățile conținute în acestea reacționează cu tungstenul pentru a forma diferiți compuși care conduc la contaminarea cu metale. Există o serie de alte metode utilizate în fabricarea în întreaga lume, dar pentru întregul set de parametri, reducerea hidrogenului are cea mai mare aplicabilitate.

Producerea de metal monolit

Dacă primele două etape ale producției industriale de tungsten sunt cunoscute metalurgilor și au fost folosite de mult timp, a fost necesară dezvoltarea unei tehnologii speciale pentru a produce un monolit de pulbere. Cele mai multe metale sunt obținute prin topire simplă și apoi turnate în matrițe, cu tungsten din cauza proprietății principale - refractare - o astfel de procedură este imposibilă. Metoda de obținere a tungstenului compact din pulbere, propusă la începutul secolului al XX-lea de către American Coolidge, cu diverse variații, este de asemenea folosită și în zilele noastre. Esența metodei - pulberea este transformată într-un metal monolitic sub influența unui curent electric. În loc de topirea obișnuită pentru producerea de tungsten metalic, trebuie să treceți prin mai multe etape. Pe prima dintre acestea, pulberea este presată în bare speciale. Apoi, aceste bare sunt supuse procedeului de sinterizare, iar acest lucru se face în două etape:

-

- Mai întâi, la o temperatură de până la 1300 ° C, bara este pre-sinterizată pentru a-și crește rezistența. Procedura se efectuează într-un cuptor sigilat special, cu alimentare continuă cu hidrogen. Hidrogenul este utilizat pentru recuperare ulterioară, acesta pătrunde în structura poroasă a materialului, și apoi a fost supus la temperaturi ridicate între cristalele tije sinterizate este creat de contact pur metalic. Staple după această etapă este puternic întărite, pierde în mărime de până la 5%.

- Apoi treceți la etapa principală - sudură. Acest proces se desfășoară la o temperatură de până la 3 mii ° C. Personalul este fixat cu contacte de strângere și un curent electric trece prin el. În acest stadiu, se utilizează de asemenea hidrogen - este necesar pentru a preveni oxidarea. Intensitatea curentului utilizat este foarte mare, pentru o mm secțiune 10x10 barelor necesită un curent de circa 2500 A, iar secțiunea transversală 25x25 mm - aproximativ 9000 A. Tensiunea foloseste un relativ mic, la 10 la 20 C. Pentru fiecare lot metalic monolit sudate inițial tijă-test, cu ajutorul acestuia se efectuează calibrarea regimului de sudare. Durata sudurii depinde de dimensiunea barei și este, de obicei, de la 15 minute la o oră. Acest pas, la fel ca prima, de asemenea, duce la o reducere a dimensiunii barelor.

Densitatea și granularitatea metalului produs depind de dimensiunea inițială a granulei și de temperatura maximă de sudare. Pierderea dimensiunilor după două etape de sinterizare este de până la 18% în lungime. Densitatea finală este de 17-18,5 g / cm².

Pentru a obține tungsten de înaltă puritate, se folosesc diferiți aditivi, evaporând în timpul sudării, de exemplu, oxizi de siliciu și metale alcaline. Pe măsură ce se încălzesc, acești aditivi se volatilizează, purtând impreună alte impurități. Acest proces promovează curățarea suplimentară. Dacă se folosește regimul de temperatură corect și nu există urme de umiditate în atmosfera de hidrogen în timpul sinterizării cu ajutorul unor astfel de aditivi, gradul de purificare a tungstenului poate fi crescut la 99,995%.

Fabricarea produselor din wolfram

Obținut din minereul original după cele trei etape de producție descrise, tungstenul monolit are un set unic de proprietăți. Pe lângă materialele refractare, are o stabilitate foarte mare a dimensiunilor geometrice, conservarea rezistenței la temperaturi ridicate și absența stresului intern. Tungsten are, de asemenea, ductilitate bună și ductilitate. Producția ulterioară este cel mai adesea tragerea unui fir. Acestea sunt procese tehnologice relativ simple.

- Semifabricatele sunt introduse într-o mașină de forjare rotativă, în care materialul este presat.

- Apoi, un fir de diferite diametre este desenat prin desen (desenul trage tija pe echipamentul special prin orificii înclinate). Astfel puteți obține cel mai bun fir de tungsten cu un grad de deformare total de 99,9995%, în timp ce rezistența acestuia poate atinge 600 kg / mm2.

Tungsten a început să fie utilizat pentru filamentul lămpilor electrice chiar înainte de elaborarea unei metode de producere a tungstenului maleabil. Principiul de aplicare al lămpii cu incandescență om de știință rus Lodygin brevetat anterior, în 1890 a propus să utilizeze ca un filament răsucit într-o spirală de sârmă de tungsten. Cum au obținut tungsten pentru astfel de fire? Mai întâi a fost preparat un amestec de pulbere de wolfram cu orice plastifiant (de exemplu, parafină), apoi amestecul este extrudat dintr-un fir subțire printr-un orificiu cu diametru predeterminat, se usucă și se calcinează în hidrogen. S-a obținut un fir destul de fragil, ale cărui segmente drepte au fost atașate la electrozii lămpii. Au existat încercări de obținere a unui metal compact prin alte metode, totuși, în toate cazurile, fragilitatea filamentelor a rămas critic. Ca urmare a activității Coolidge și Fink sârmă de fabricație de tungsten a câștigat o bază tehnologică puternică și aplicarea industrială a fost de tungsten crește rapid.

Lampa incandescență, inventată de omologul rus Lodygin.

Piața mondială a tungstenului

Volumul producției de tungsten este de aproximativ 50 mii tone pe an. Liderul în producție, ca și în consum, este China, această țară produce aproximativ 41 mii tone pe an (Rusia, prin comparație, produce 3,5 mii tone). Un factor important este în prezent reciclarea materiilor prime secundare, de obicei, tungsten resturi de carbură, așchii, rumeguș și resturile de pulbere de wolfram, o astfel de prelucrare asigură aproximativ 30% din consumul global de tungsten.

Filamentele din lămpile cu incandescență arse practic nu sunt prelucrate.

Piața mondială a tungstenului a demonstrat recent o scădere a cererii de filamente de wolfram. Acest lucru se datorează dezvoltării tehnologiilor alternative în domeniul iluminării - lămpile fluorescente și cu LED-uri înlocuiesc agresiv lămpile incandescente convenționale atât în viața cotidiană, cât și în industrie. Conform previziunilor specialiștilor, utilizarea tungstenului în acest sector în următorii ani va scădea cu 5% pe an. Cererea de tungsten ca întreg nu scade, scăderea aplicabilității într-un sector este compensată de creșterea în alte sectoare inovative.

Articole similare

Trimiteți-le prietenilor: