aliajele de cupru (cupru-zirconiu, cupru-crom și altele), care au proprietăți mai mari la temperaturi ridicate. Inserțiile și matrițele integrale ale acestor aliaje sunt foarte bune la locul de muncă la temperaturi ridicate pentru turnarea aliajelor la temperatură înaltă. Rezistența acestor matrițe este mai mare decât mucegai realizate din oțel cu crom, wolfram și alte elemente de aliere, deoarece aliaje de cupru de înaltă plasticitate nu sunt sensibile la stres termic, astfel încât suprafața matriței de cupru nu apare înălțimea grilă, care le elimina din sistem. Pentru rezistența la coroziune într-o atmosferă umedă și în apă, cuprul și aliajele sale sunt inferioare numai metalelor nobile.

Proprietățile de plastic superioare ale cuprului și ale aliajelor sale permit obținerea de la acestea a produselor semifinite și a produselor cu un profil foarte complex, diverse grosimi, dimensiuni etc. Aliajele de cupru nu sunt magnetice.

Aliajele de cupru standard au denumiri care indică apartenența lor la un anumit grup de aliaje

în funcție de compoziția chimică.

De exemplu, LAZhMts-66-6-3-2 aliaj - alama (A) aluminiu-fier-mangan, care este format din 66% Cu, 6% Al, 3% Fe, 2% Mn, restul Zn. litera A la sfârșitul anului, care se găsește în unele clase de aramă denotă că aliajul de turnare (diferă în mod tipic deformabile cantitatea de impurități a crescut). Br AJ9-4 - bronz din aluminiu cu fier, conținând 9% Al, 4% Fe și restul de Cu. Br OCS6-6-3 bronz cu plumb-zinc-plumb, conținând

6% Sn, 6% Zn, 3% Pb, restul de Cu.

Alama (aliaje de cupru cu zinc). Aplicațiile tehnice au aliaje care conțin până la 50% Zn. Aceste aliaje sunt inerente în toate proprietățile pozitive ale cuprului și ale altor aliaje de cupru, adică conductivitatea electrică relativ ridicată și conductivitatea termică (20. 50%) cu o rezistență mai mare și proprietăți tehnologice mai bune decât cuprul pur. Alama este utilizată sub formă de produse semifinite și piese turnate. Prin urmare, ele disting între alama deformabilă și alama turnată. Prin compoziția chimică, alamele sunt împărțite în dublu (simplu), adică alcătuită din cupru și zinc și multicomponent (complex), care includ, pe lângă zinc, alte elemente care îmbunătățesc anumite proprietăți ale aliajelor.

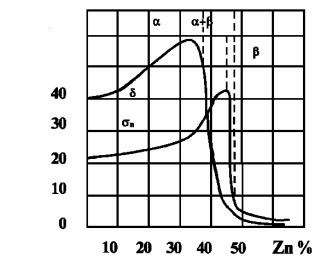

Influența zincului asupra proprietăților mecanice ale alamatului este prezentată în Fig. 1.

Fig. 1. Efectul zincului asupra proprietăților mecanice ale aliajelor cupru-zinc

Alama conținând până la aproximativ 30% Zn (în structura acestor aliaje monofazate) sunt mai ductile; creșterea în continuare a conținutului de zinc mărește rezistența alamelor (în două faze

aliajele), dar plasticitatea sa scade drastic. Alte elemente de aliere (aluminiu, mangan, siliciu etc.) măresc în continuare rezistența și duritatea alamelor, reducând plasticitatea. Schimbarea proprietăților alamelor la diferite conținuturi de zinc și alte elemente de aliere este explicată de o schimbare a structurii sale. Alamă, constând din soluție a-solidă, are o plasticitate ridicată; (α + β) au o înaltă rezistență și duritate, dar plasticitate redusă.

Rezistența la coroziune a alamelor este îmbunătățită prin utilizarea de acoperiri (cromare, placare cu nichel etc.)

Nu este recomandat să folosiți alamă în contact cu fier, aluminiu și zinc.

Bronzii de bronz sunt asemenea aliaje de cupru, în care principalul element de aliere este staniu. Compoziția bronzului de staniu include, de asemenea, zinc, plumb, fosfor, nichel.

Bronzii de bronz sunt folosiți în acele cazuri în care este necesară o rezistență ridicată la coroziune, în combinație cu o rezistență suficientă (diverse accesorii de apă și mare). Aceste bronzuri se disting, de asemenea, prin proprietățile lor ridicate de antifricțiune, adică uzură mică, valori mici ale coeficientului de

frecare și lipire bună într-o pereche, de exemplu cu oțel. În acest sens, ele nu sunt egale între aliajele de cupru. Datorită bunei conductivități termice și a proprietăților mecanice relativ ridicate, produsele de bronz din tablă pot servi și ca piese cu rulmenți la viteze mari de rotație și sarcini specifice destul de semnificative fără blocare.

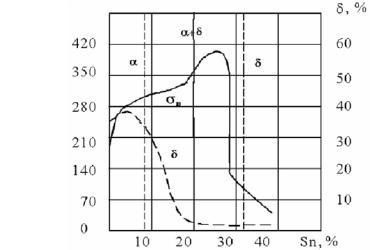

Bronzul de staniu intern conține 2,4% Sn, 2,15% Zn, 1,30% Pb, până la 3% Ni. Creșterea conținutului de staniu la 12% mărește rezistența și randamentul randamentului și duritatea, dar elongația și duritatea

Fig. 2. Proprietățile mecanice ale aliajelor cupru-staniu turnate în funcție de conținutul de staniu

Zincul îmbunătățește proprietățile mecanice și fluiditatea bronzului cu staniu redus, facilitează sudarea și lipirea. Plumbul îmbunătățește proprietățile antifricțiune și prelucrabilitatea prin tăiere, dar micșorează proprietățile mecanice. Adaosul de nichel mănâncă cereale, îmbunătățește proprietățile mecanice și îmbunătățește structura.

un tur al bronzurilor cu plumb. Fosforul mărește proprietățile antifricțiune, rezistența la uzură și fluiditatea bronzurilor, dar cu un conținut de peste 0,02% reduce proprietățile mecanice. Bronzurile de bronz sunt împărțite în turnătorie și deformabile. Ele sunt relativ rare, și, prin urmare, se recomandă să se aplice numai în cazurile în care înlocuitori (Tinless bronz si alama, Bitmetale, zinc, aliaje ușoare, materiale plastice, lemn presat, etc.) nu poate oferi un serviciu echivalent.

bronz staniu turnatorie adesea obținut prin retopirea deșeurilor și a resturilor și utilizate în principal pentru a produce abur (sigilate) mixer, presurizat, și pentru turnarea pieselor antifricțiune (lagarele de alunecare, cuzineți, perechi de vierme și colab.).

Toate bronzurile sunt bine lipite cu agenți de lipire moi, cu toate acestea capacitatea lor de sudare este dificilă (mai ales bronzurile din tablă multicomponentă).

Bronzul de staniu deformabil conține 4 ... 8% staniu și aditivi de fosfor, zinc și plumb. Ele sunt disponibile sub formă de bare, țevi, benzi și fire într-o stare solidă, semi-solidă și moale (recoacere).

proprietăți mecanice, fizice și fricțiunii ridicate combinate cu o conductivitate electrică satisfăcătoare și rezistență ridicată la coroziune făcut deformabil staniu bronz materialul indispensabil pentru fabricarea arcurilor și piese elastice în inginerie mecanică și construcții aparate, aeronave și industria chimică. Cele mai bune proprietăți elastice ale bronzurilor cu fosfor. Conductivitatea electrică a bronzului de staniu este mai mică decât cea a cuprului pur cu 50 ... 60%, dar mai mare decât toate celelalte aliaje de cupru cu rezistență egală. Cel mai semnificativ indicator al bronzului de staniu deformabil este rezistența ridicată la oboseală în medii corozive.

Bronzurile bezolovannye (speciale) sunt aliajele de cupru,

conținând ca elemente de aliaj Al, Ni, Si, Mn, Fe, Cd, Be, Cr, etc. Numele de bronz este determinat de aliajul de aliere,

Elemente E. Ei au proprietăți mecanice ridicate, coroziune și frecare precum și o serie de proprietăți speciale (conductivitate electrică ridicată, conductivitate termică, rezistență la căldură). Cea mai mare distribuție în diferite ramuri ale industriei inginerești a fost bronzul din aluminiu. În funcție de structura și procentul de aluminiu (până la 14%), bronzul poate fi unic, dublu și multifazat. Aliajele cu o singură fază au proprietăți plastice ridicate și sunt bine prelucrate prin presiune în stare rece și caldă. Aliajele cu două faze se disting prin rezistența lor ridicată, dar au o ductilitate redusă, astfel încât acestea pot fi prelucrate numai prin presiune în stare fierbinte. Bronzul din aluminiu este dificil de lipit.

Bronzii de siliciu conțin siliciu (1 ... 3%), precum și nichel, zinc, plumb și mangan. Ei au proprietăți mecanice ridicate, elasticitate si rezistenta, rezistenta la coroziune, proprietăți de alunecare, sudate în mod satisfăcător, sudate și prelucrate prin tăiere, presiune nemagnetic prelucrate bine.

bronz beriliul (1,7 ... 2,5% Be) sunt cele mai scumpe și așa limitate toate aliajele de cupru au o rezistență chimică ridicată, rezistență la abraziune și elasticitate, combinate cu rezistența și duritatea proprietăților oțelului aliat.

Ca un bronz cu temperatură ridicată, mangan

(Br.Mts5) și bronz de crom (Br.X0,5). Bronzii de cadmiu sunt utilizați pentru fabricarea periilor, firelor și a altor componente care transportă curent, necesitând o conductivitate electrică ridicată și o rezistență la temperatură ridicată a materialului. bronz cu plumb (de exemplu, br.s-30) sunt folosite pentru a umple lagărele (lagăre, arbuști) capabile să funcționeze la presiuni specifice mari de până la 15 MPa, la temperaturi ridicate de până la 350 ° C și viteze de până la

1.4. Tin, plumb și aliajele lor

Tin este un metal din plastic de culoare albă, cu un punct de topire scăzut. rezistență ridicată la coroziune în aer și în anumite medii ostile, non-toxicitate, buna aderenta la multe metale determina utilizarea pe scară largă a staniu pentru acoperiri de protecție.

Stratul este stabil în soluții neutre de săruri, soluții diluate de alcalii slabe, acid acetic, lapte și sucuri de fructe, în apă proaspătă și în apă de mare. Cea mai mare cantitate de staniu este utilizată pentru acoperirea protectoare a fierului, a cuprului și a aliajelor sale (în special în industria alimentară). Straturile de acoperiș protejează bine firele de cupru de efectele sulfului conținut în cauciuc. Tin este, de asemenea, utilizat pe scară largă pentru producția de aliaje de lipit, babbite, bronzuri și aliaje de topire scăzută.

Stofa albă din plastic (β) este stabilă la temperaturi de la punctul de solidificare până la 13,2 ° C, iar sub această temperatură se formează staniu gri (a) fragil. La temperaturi negative, staniu alb este transformat în staniu gri, cu o rată suficient de scăzută. Distrugerea spontană a produselor din tablă în frig se numește "ciumă de staniu", deoarece tranziția la α-modificare este însoțită de schimbări de volum mari, ca urmare a împrăștierii pulbere în pulbere. Contactul cu staniu alb, cu gri, accelerează trecerea tablului de la tablă de plastic la modificarea fragilă.

Introducere aditivi mici de antimoniu staniu, plumb, arsenic, cupru, aur, nichel, și mai ales de bismut și reduce dramatic rata de temperatura de conversie a β - a în staniu (0,05% din bismut și 0,1% antimoniu aproape complet previne această tranziție ). Dimpotrivă, introducerea de germaniu staniu, zinc, aluminiu, telur, mangan, cobalt și magneziu crește rata de conversie. staniu Gray pot fi convertite în retopire alb.

Plumbul este un metal alb ductil, cu un punct de topire scăzut. Plumbul este bine topit cu alte metale, ușor aplicat într-o stare topită sau electric

trolitic la diferite metale, absoarbe bine vibrațiile și sunetul, are proprietăți bune de lubrifiere și antifricțiune, permeabilitate redusă pentru emisiile radioactive. Oxidul de oxid subțire dens, format pe suprafața plumbului (precum și a sulfatului, carbonatului, cromatului) îl protejează de coroziune. Plumbul este stabil în condiții externe (inclusiv în sol), în acizi sulfurici și alți acizi, în contact cu multe metale. Persistența în medii agresive este mărită prin adăugarea de antimoniu, staniu, argint, calciu, arsen, telur și cupru.

Pentru a umple cuzineții de diferite mașini sunt utilizate Babbite - aliaje antifrictiune moi de staniu și plumb pe bază de (de exemplu, B83 - 83% staniu, plumb echilibru). Pentru a spori duritatea și impactul viscozității,

Diferite elemente de aliere sunt introduse în compoziția babți: antimoniu, cupru, arsenic, cadmiu, nichel, telur, magneziu.

1.5. Alte metale (magneziu, titan, zinc, cadmiu)

Magneziul și aliajele sale au o densitate scăzută

(1,76 ... 1,99 t / m 3) sub proprietăți mecanice relativ ridicate (Tabelul. 13), care permit utilizarea acestora ca materiale structurale ușoare și echipamente mașini (piese de motoare de motociclete și automobile, ciocane pneumatice, etc. ), iar capacitatea de a rezista la impacturi le permite să fie folosite pentru roțile autoturismelor, avioanelor, tunurilor etc.

Proprietăți mecanice ale magneziului turnat și deformat la 20 ° C

Aliaje de magneziu sunt extrem de bine prelucrate prin tăiere (detalii ale dispozitivelor optice cu pereți extrem de subțiri și fir al fine.), acestea sunt foarte sensibile la sarcini alternante, astfel încât proiectarea pieselor, pentru a evita tranziții ascuțite sectioante crestături ascuțite, caneluri și formarea pungilor. Pentru a preveni coroziunea pieselor din aliaj de magneziu este oxidat, unse cu ulei sau vopsit sau depus folie anorganic. în cauza

Bezhanov coroziunea de contact nu este adecvat pentru contactul direct al pieselor realizate din aliaje de magneziu cu elementele din aliaje de aluminiu, cupru, nichel, oțel, metale prețioase, precum lemnul și textolit (utilizate pentru andocare izolatoare garnituri. - fibre, hârtie proparafinennaya et al).

magneziu Temperatura de turnare de 650 ... 710 ° C, este foarte kovok și din material plastic, la o temperatură de 230 ... 480 ° C, este bine prelucrată Temperatura de compactare a presiunii - 400 ... 440 ° C, laminare

- 480 ... 470 ° C, recoacerea se face la 340 ° C timp de 30 de minute, răcirea în aer.

La producerea aliajelor de magneziu, ca elemente de aliere sunt: mangan (Brand MA1, MA8), aluminiu și zinc (MA2, MA3, MA5), precum și de calciu, zirconiu, cadmiu, neodim, argint.

Suprafața netă este ușor de obținut prin prelucrare, făcând aliaje de magneziu forjat adecvate pentru fabricarea plăcilor gravura, din care prelucrarea este astfel mai ieftin ca plăcile realizate din alte materiale.

Greutatea bună a aliajelor de magneziu le face potrivite pentru realizarea de clișeuri, oferind imprimări mai clare decât alte metale folosite în acest scop.

Aliajele de magneziu au cea mai mare rezistență la uzură în comparație cu alte metale utilizate pentru imprimarea plăcilor în imprimare. Datorită structurii cu granulație fină a foilor din aliaje de magneziu deformabile, calitatea plăcilor de imprimare este mult îmbunătățită.

Un mare avantaj al aliajelor de magneziu deformabile este deformarea lor nesemnificativă prin încălzire și răcire multiple. Dimensiunile liniare zinc schimba deja la 150 ° C și foarte semnificativ la 250 ° C, în timp ce dimensiunile liniare ale aliajelor de magneziu deformabile la aceste temperaturi este aproape nu sa schimbat.

Trimiteți-le prietenilor: