Primul strat depus dintr-un flux de atomi evaporat au fost primite, așa cum sa menționat mai sus, Faraday în 1857, cu performanța de experimente cu fire de evaporare din metal într-o atmosferă inertă prin trecerea curentului electric prin ele. În prezent, această tehnologie este utilizată pe scară largă în producția de acoperiri de aluminiu, cupru, cadmiu, zinc și alte metale având o temperatură de evaporare relativ scăzută.

Tehnologia de obținere a acoperirilor prin evaporare rezistivă se caracterizează prin următoarele avantaje principale:

1) posibilitatea acoperirilor din metale, dielectrice, semiconductori;

2) tehnologia este implementată cu ajutorul unor dispozitive relativ simple;

3) posibilitatea de depunere a acoperirilor la viteză mare și reglarea acestora pe o gamă largă;

Totuși, această tehnologie are următoarele dezavantaje:

1) inerție ridicată a procesului de evaporare;

2) dificultatea de a controla fluxul de atomi;

3) ionizarea scăzută a atomilor în flux și, ca o consecință, o aderență scăzută și continuitate a acoperirilor depuse;

4) dificultatea și, în unele cazuri, imposibilitatea obținerii de acoperiri din metale refractare.

Încălzirea și evaporarea substanței, așa cum s-a menționat deja, se realizează cu ajutorul evaporatoarelor. Vaporizatoarele rezistente, în funcție de design, sunt împărțite în sârmă, bandă, creuzet.

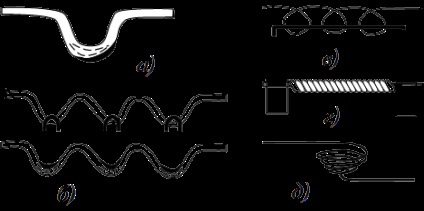

Sistemele de vaporizare a sârmei sunt caracterizate de o simplă tehnologie de proiectare și fabricare Ca material, vaporizatorii tind să folosească metale refractare: tungsten, molibden, tantal etc. Forma evaporatorului poate fi diferită. Unele dintre cele mai comune variante ale modelelor de vaporizatoare de sârmă sunt prezentate în Figura 3.

Figura 3 - Evaporatoarele de sârmă: a - un fir sub formă de ac de păr; b - unde sinusoidale; spirală în spirală; g-tambur încălzitor de tungsten; d - spirală conică

Diametrul firului este de 0,5-1,5 mm și ar trebui să fie uniform pe toată secțiunea transversală, în caz contrar fiind posibilă supraîncălzirea locală și distrugerea ulterioară.

Evaporatoarele prin sârmă prezintă următoarele dezavantaje principale:

- nu permiteți evaporarea pulberilor;

- vaporizate prin intermediul evaporatoarelor de sârmă, atomii substanței se propagă în toate direcțiile, iar pierderile sale sunt posibile (coeficientul de utilizare utilă a materialului evaporat este scăzut).

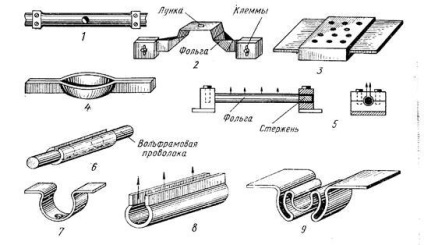

Evaporatorul de benzi este fabricat din plăci subțiri, benzi din metale refractare și are caneluri speciale pe suprafața în care este plasată substanța evaporată (figura 4). Ele sunt simple în construcția lor și vaporizează atomii de metal în unghiul solid 2p. În același timp, ele sunt mai puțin economice decât evaporatoarele din sârmă.

Figura 4 - Încălzitoare de centură: 1, 2 și 3 - vaporizatoare de suprafață; Vaporizator cu 4 vapoare; 5 - 9 - evaporatoare cilindrice

Vaporizatorul cu creuzet este o baie in care este plasat metalul. Creuzetul poate fi fabricat dintr-un material care nu conduce un curent electric. În acest caz, pentru a atinge temperatura de evaporare necesară, se utilizează un element de încălzire separat. Ca material al creuzetului, BeO (Tm

1800 ° C), ToO (Tm = 2200 ° C), grafit, Al2O3, W, Mo, Ta, TrO2 și alte materiale refractare. Utilizând evaporatoare cu creuzet, este posibil să se aplice acoperiri groase fără utilizarea unor sisteme speciale pentru alimentarea materialului evaporat în zona de evaporare. În prezent, au fost dezvoltate un număr mare de modele de evaporatoare de acest tip. Principalul dezavantaj al acestora este că fluxurile de gaz sunt forțate să treacă prin volumul de metal topit, deoarece temperatura este cea mai mare la pereții creuzetului. Ca urmare, la temperaturi ridicate de evaporare (rata de evaporare), o fază de cădere este conținută în fluxurile de gaze. Când se depun picături de metal pe suprafața substratului, proprietățile fizice și mecanice ale acoperirilor sunt reduse drastic.

Anumite dificultăți au procesul de obținere a acoperirilor din aliaje, compuși cu compoziție complexă. Acoperirile din aliaje pot fi aplicate în două moduri principale:

1. Încălzirea și evaporarea aliajului. În acest caz, este necesar să se ia în considerare faptul că componenta aliajului cu o presiune de vapori de echilibru mai mare se evaporă inițial. Ca urmare, pe suprafață se formează o acoperire cu o compoziție chimică cu o grosime neuniformă. Pentru a egaliza compoziția chimică, aceste acoperiri sunt în mod necesar supuse unui tratament termic (recoacerea prin difuzie).

2. Acoperirea prin evaporare a componentelor din evaporatoarele individuale. Astfel de metode, de exemplu, produc acoperiri din alamă, evaporând separat cuprul și zincul. Principalul dezavantaj al acestei metode este necesitatea de a lua măsuri speciale pentru a obține o acoperire uniformă pe substrat (mutați substratul sau vaporizatoarele, utilizați ecrane etc.).

În unele soluții tehnologice prin evaporarea aliajelor pentru menținerea unei compoziții stoechiometrică a acoperirii și de a atinge proprietățile sale fizice și mecanice superioare metodelor utilizate de evaporare explozivă (flash termică). În acest caz, temperatura evaporatorului este stabilită cu mult mai mare decât temperatura la care substanța începe să se evapore. La o temperatură ridicată de evaporare, se formează fluxuri de densitate ridicată, caracterizate printr-un grad ridicat de ionizare.

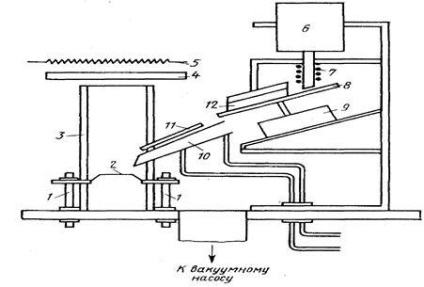

Aceste vaporizatoare au un sistem de alimentare discretă sau continuă a materialului în zona de evaporare (Figura 5).

Figura 5 - Schema dispozitivului de acoperire prin metoda de evaporare explozivă: 1- conductori de curent: 2 evaporator: 3 - ecran de cuarț: 4 - substrat; 5- încălzitor substrat: 6 - - pâlnie: 7 - cuptor pentru degazarea pulberii; 8 - discul; actuator 9-; 10- tavă; 11 - ecranul; 12 - racleta

Pudra dintr-un buncăr 6 suprapus pe suprafața discului rotativ 8 și 12 de molibden racleta este ghidat în tava 10 și apoi la evaporator 2. Prin intermediul dispozitivului de acționare 9 este asigurată de mișcare continuă și simultană a pulberii vibratoare. Viteza de alimentare a pulberii poate fi schimbată prin ajustarea spațiului dintre disc și buncăr. Tava este echipată cu un ecran 11. Pentru a răci tava în cameră, apa este alimentată printr-o intrare specială.

Asemenea dispozitive sunt mai complexe. Un număr de modele oferă, în special, răcirea forțată a tăvii cu apă curgătoare și ecranarea acesteia de pe suprafața de evaporare. Este important să alegeți pentru fiecare material evaporat sau amestec de materiale temperatura optimă a vaporizatorului, dimensiunea și forma particulelor, viteza de alimentare cu vaporizator.

Articole similare

Trimiteți-le prietenilor: