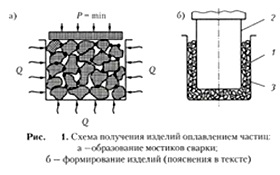

Pentru acest grup de metode includ procese comune care constă în faptul că particulele de polimer pulverulent sau granular este încălzit la înmuiere sau de topire numai stratul de suprafață, în timp ce nucleul păstrează fizic (amorf) sau (cristalin), starea de fază inițială.

aglomerării

Sinterizarea produce produse din polimeri, al căror punct de topire depășește temperatura de distrugere termică. Reprezentantul principal al acestor materiale plastice sunt fluoroplastice, și anume F-4 și F-4-NTD.

Acestea sunt furnizate sub formă de o densitate în vrac de 400-500 kg / m 3. pulbere albă pufoasă, grăsime de pe degete triturare Încălzit de teflon nu se topește în intervalul de temperatură 260-380 ° C se înmoaie, iar descompunerea sa extensivă începe la 415 ° C formarea de gaze toxice mai mult decât dăunătoare, care sunt compuși de fluor (perfluorizobutilenă, fluorhidric, etc.). Fluoropolimerul este un polimer cristalin. Cristalinitatea sa poate atinge 90%, dar gradul de cristalinitate depinde de regimul de încălzire-răcire la o temperatură de 260 până la 380 ° C.

Poliacetal caracterizat printr-un set de proprietăți foarte valoroase, și anume: rezistența chimică absolută, rezistență la căldură până la 250 ° C, caracteristici dielectrice ridicate, antifrictiune mare (# 956; p 15 MPa), abradability rapidă la viteze mai mare de 0,3 m / s și prelucrabilitate dificil în produse.

Fabricarea de produse din F-4 și F-4-NTD include următoarele operațiuni de bază: formarea la rece a semifabricatelor, sinterizarea semifabricatelor în produse în stare liberă, răcirea produselor și, dacă este necesar, prelucrarea.

Formarea semifabricatelor se face pe prese hidraulice la o presiune specifică într-o matriță de 30-40 MPa. Creșterea presiunii de peste 40 MPa poate duce la desenarea la rece și, în continuare, la apariția fisurilor din produs. Pudra încărcată în matriță trebuie să curgă liber. Deoarece fluoroplasticul poate fi înfundat în timpul depozitării, pulberea este slăbită înainte de utilizare și în unele cazuri este incubată la 240-250 ° C timp de până la 120 minute pentru a îndepărta fracțiunile cu masă moleculară scăzută.

Pulberea în formă este egalizată pentru a obține o densitate egală pe întregul volum al piesei de prelucrat. Presiunea pumnului trebuie să se dezvolte încet și, după ce atinge valoarea maximă, să fie menținută timp de 2-3 minute. Cele mai bune rezultate în ceea ce privește densitatea egală dau presarea pe două fețe a tabletelor.

Densitatea fluoroplasticului în țagla turnată trebuie să fie de 1,83-1,85 t / m 3.

sinterizarea semifabricatele se realizează în cuptoare speciale cu încălzire electrică multilaterală și circulația aerului, temperatura de egalizare. Etapa de încălzire, cu menținerea temperaturii la 342 ° C (cristal de fază amorfizare) și 360-380 ° C (înmuiere a întregii mase a Politetrafluoroetilenă și ei „fuziune“, însoțită de exprimarea efectului de transparență). Densitatea corpului sinterizat trebuie să fie de 2,2 t / m 3 atinge contracției de 4-7% însoțitor.

Durata sinterizării se determină la o viteză de aproximativ 1 oră la 3 mm din grosimea produsului.

Semifabricatele de răcire, adică formarea de produse adecvate cu setul necesar de proprietăți, este o operație foarte importantă. În funcție de viteza de răcire din produsul este format predominant structură amorfă sau cristalină, care se determină proprietăți, cum ar fi elasticitatea, proprietatea de barieră de gaz, duritate, rigiditate.

Structura cristalină (grad de cristalinitate până la 70%) se formează prin răcirea lentă a produselor sinterizate direct în cuptorul de răcire. Blocurile mai groase de 100 mm pentru a preveni solicitările interne trebuie să fie răcite lent.

Masini de prelucrare (de strunjire, frezare, foraj si alte metode) de semifabricate sinterizate se utilizeaza in productia de filme si produse din diverse configuratii. Atunci când lucrați cu fluoroplastice, se recomandă viteze mari ale sculei de tăiere la viteze reduse de alimentare.

Filmele de tip fluoroplastic sunt produse în două moduri principale. Primul este că ghilotul cilindric este tratat cu o unealtă de strângere largă; așchii plate de 15-1000 microni groși sunt laminați între rolele fierbinți până la o reducere a grosimii lor la 5-7 microni. Un astfel de film este mai puțin poros, a crescut rezistența longitudinală și caracteristicile dielectrice îmbunătățite (rezistență electrică de până la 250 kV / mm). A doua metodă este continuă. Esența ei constă în următoarele: polimer sub formă de particule alimentat în alimentatorul vibratorie orizontale role duble calandru și laminate o dată la o grosime de 10-50 microni și apoi intră în baia de sare topită având o temperatură de aproximativ 380 ° C, și în care procesul de uniformă și sinterizare rapidă. Mai mult, filmul trece prin rolele de tragere, alimentate la rulouri raskatochnye, atunci ea tăiat margine și este înfășurat într-o bobină și bobine.

Conductele, furtunurile, capilarele și produsele din profil sunt fabricate prin extrudare, folosind un extruder cu piston sau vierme și un cap cu dorn alungit. Pentru a facilita procesarea în pulberea de fluoroplastică, se adaugă benzină sau 6% soluție de poliizobutilenă în benzină. Friabilitatea F-4 poate fi de asemenea îmbunătățită prin pre-sinterizarea pulberii originale urmată de măcinarea sau granularea acesteia.

Procesul de extrudare cu vierme a produselor fluoroplastice este următorul. Pulbere sau granule de material polimer alimentat în cilindru neîncălzit, capturat și transportat la cap cu melc (simplu sau dublu filetate șurub, cu pas constant și adâncimea de tăiere). La valoarea coeficientului redus de politetrafluoretilenă frecare și fără încălzire sau material de răcire pe suprafața interioară a cilindrului trebuie să asigure adâncimea canelură longitudinală de 1-2 mm. Compresia polimerului are loc în cap, care de trecere conică la forma canalelor este de aproximativ 20 °.

Caracteristica capului de turnare este lungimea mărită a părții diblu, atingând 90D (D - diametrul produsului), precum și reglarea termică. În partea inițială a spațiului de formare, fluoroplastul trebuie să fie sinterizat la o temperatură de 380 ° C și la final trebuie răcit la 250 ° C. Pentru centrarea unui astfel de dorn lung, utilizați o bucșă concentrică, fixată liber la capăt. La pornirea extruderului, produsul rezultat scoate această manșon și apoi autocentrează poziția dornului.

Prin reglarea gradului de compresie și fluoroplastic pulberii de temperatură pe lungimea dornului, este posibil să se obțină produse cu densități diferite și, astfel, permeabilitate. În plus, folosind o încărcătură inelară intermediară, este posibil să se obțină tuburi și capilare cu porozități diferite de-a lungul grosimii peretelui. Astfel, sunt produse produse cu efect membranar, necesare în endoprotetice cardio-chirurgicale.

Prin extrudare primesc fire izolate și cabluri pentru condiții extreme (medii agresive, temperatură ridicată), garnituri, țevi, fitinguri pentru nevoile industriei chimice. Sheet teflon este utilizat pentru acoperiri sub formă de rogojini în facilități sportive (salturi de vară și pârtii de schi).

Din compoziții pe bază de fluoropolimeri cu diferite umplutură (cocs, grafit, bisulfura de molibden, talc) obținut antifrictiune care nu necesită lubrifiere lagărelor de alunecare și piese separatoare pentru rulmenți.

Pentru granulele de PE care au dimensiuni de 0,1-0,4 mm din clasele cu debit de topire mai mic de 2 g / 10 min.

Una dintre cele mai simple moduri de obținere a produselor prin refolosire este aceea că polimerul este acoperit într-o matriță deschisă, acoperită cu un capac și plasată într-un cuptor, în care este păstrat până când stratul care intră în contact cu matrița este topit. Când se atinge grosimea necesară a acestui strat, matrița este îndepărtată din cuptor, răcită, granulatul nefasonat este deschis și turnat. Apoi, mucegaiul cu produsul este plasat din nou în cuptor pentru a-și fuziona suprafața interioară.

Metoda de refolosire produce produse fără sudură sub formă de rezervoare cu o capacitate de până la 200 de litri, băi, cutii și cutii cu o capacitate de până la 500 de litri și chiar recipiente de capacitate mare de până la 5000 de litri.

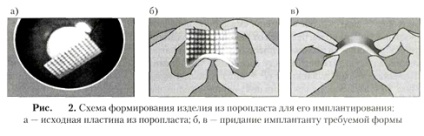

În același mod, se produc, de asemenea, produse poroase medicale și biologice. În acest caz, granular sau melkogranulirovanny (granule) termoplastice sub formă de pulbere, care se sterilizează cu atenție înainte de a fi umplut cu formă preparată este supusă să le încălzească cu intensitatea necesară alimentării cu căldură, apoi se răcește și articol poros îndepărtat. Astfel, în forme plate mici, materialul este fabricat din plastic poros, utilizat în chirurgia plastică reconstructivă (figura 2).

După implantare în organism, porii materialului germinează cu un țesut viu. Implantul de formă cerută chirurgului se taie cu foarfeca din piesa de prelucrat, ținând cont de particularitățile câmpului de lucru. Materialul implantului trebuie să ofere posibilitatea deformării manuale la o temperatură de 60-80 ° C pentru a obține configurația necesară, cu conservarea acestuia în timpul răcirii (fig.2, b, c).

Aplicarea acoperirilor polimerice pe suprafața metalică se efectuează de asemenea prin metoda refolosirii sau, mai degrabă, topirea pe suprafața matricei. Astfel de acoperiri sunt obținute din materiale plastice termoizolante și termorezistente.

Principalele operațiuni tehnologice ale procesului:

1) pregătirea suprafeței metalice (curățare, degresare);

2) aplicarea pe suprafață a unui strat subțire de pulbere polimerică;

3) topirea polimerului;

4) acoperiri de răcire (termoplastice) sau de întărire (reacto-fins);

5) răcirea sau tratamentul termic suplimentar al produsului.

Există multe metode de aplicare a unei pulberi pe o suprafață metalică, dintre care cele mai frecvente sunt următoarele.

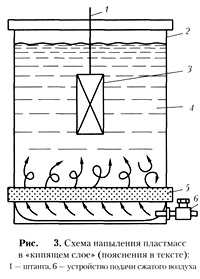

Aplicarea într-un pat fluidizat de pulbere. În acest scop, se utilizează o instalație, a cărei schemă este prezentată în Fig. Pulberile de polimer 4 sunt încărcate în vasul 2, în care aerul comprimat este alimentat de jos prin filtrul 5. La ieșirea din filtru, aerul turbulează și formează un amestec fluidizat de polimer-aer, numit pat fluidizat. O parte 3, preîncălzită cu 50-150 grade peste punctul de topire al materialului polimeric, este plasată într-un pat fluidizat timp de câteva secunde. Pulberea, în contact cu suprafața fierbinte a piesei, se topește și formează o acoperire pe ea. După îndepărtare, partea acoperită cu termoplastic este răcită, iar cu acoperirea termoplastică - este trimisă în camera termică pentru întărire.

Metoda este hardware și tehnologie simplă, dar are o serie de dezavantaje semnificative. Printre acestea: grosimea de acoperire necontrolată; topirea acoperirii topite de-a lungul înălțimii produsului; grosimea stratului de acoperire pe detaliile unei configurații complexe până la dispariția sa.

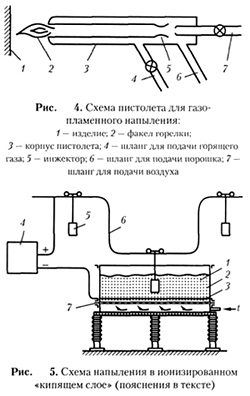

Când pulverizarea cu flacără a jetului de pulbere iese dintr-o armă specială (Figura 4), trece prin flacără (acetilenă) pe un al doilea încălzit până la temperatura de topire și formează un strat continuu de suprafață de produse reci. Grosimea stratului rezultat este de 0,1-0,3 mm. Cu simplitate externă, metoda are o productivitate scăzută; acoperiți în diferite grosimi; În stratul de acoperire, se formează tensiuni interne, ceea ce duce la desprinderea acestuia. Metoda este folosită în principal în practica de reparații.

Suprafețele cu acoperire în mod considerabil mai bune sunt obținute prin pulverizare într-un pat fluidizat ionizat. Această metodă se bazează pe utilizarea încărcăturilor electrice pentru a precipita și a reține particulele de pulbere pe suprafața unui articol rece. Instalarea (Figura 5) constă dintr-o baie 1 cu un electrod 3 sub forma unui fir subțire întinsă peste filtru 7. Produsul 5 se deplasează pe calea rulare 6 conectat la terminalul (+) al sursei de curent 4, un minus (-), care este conectat la electrodul 3 Prin alimentarea aerului comprimat prin filtru în containerul cu pulberea polimerică, se formează un pat fluidizat. Atunci când sarcinile electrice sunt trecute prin stratul de particule de pulbere 2, se obține o încărcătură negativă (prin ionii de aer) și se depune pe produsul încărcat pozitiv. Grosimea stratului este reglată de câmpul electric și viteza de deplasare a produsului determină durata șederii sale în baie. Transportorul 6 deplasează apoi produsul în cameră pentru refolosire și întărire (termoset) sau răcire (termoplastică). O varietate a acestei metode - aplicarea în câmpul electric - este universală și permite aplicarea acoperirilor de polimer la produse de orice configurație și mărime.

Personalul de redacție plătește pe bază contractuală

articole tehnice, rapoarte de marketing, rețete, recenzii de piață

și alte informații și drepturi sectoriale, nu localizarea acestora

Utilizarea completa sau partiala a oricarui material postat pe Plastinfo.ru,

în mass-media, ediții tipărite, rapoarte de marketing, este autorizat numai cu indicația de referință

pe "Plastinfo.ru" și, în unele cazuri, necesită permisiunea scrisă a PLCL Plastinfo

Articole similare

Trimiteți-le prietenilor: