Descrierea postului:

Tipul de muncă: abstract

Caracteristici structurale și tehnologice ale reflectorilor de antenă de fabricație, ghidurilor de undă și rezonatoarelor. Rezonatoare holografice de diferite forme pentru generarea oscilațiilor cu microunde sub formă de contururi. Tipuri de ghiduri de undă. Link-uri de ghiduri de tip Wave. Superfinisare.

Descărcați gratuit Tehnologia de fabricație a elementelor cu microunde ale structurilor SRE

Descărcați tehnologia de fabricație a elementelor cu microunde ale structurilor SRE

"Tehnologia de fabricație a elementelor cu microunde ale structurilor SRE"

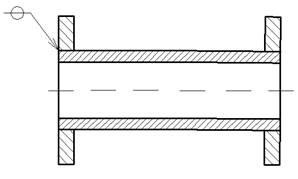

Pentru a transmite un milimetru cu microunde centimetru de energie de oscilație și decimetru interval folosit de sistem waveguide sau waveguide căi care sunt numite pentru ghiduri de undă scurte. De obicei, legătura ghidului de undă constă dintr-o lungime de țeavă cu flanșe conectate la capete.

Toate legăturile trebuie să aibă bune suprafețe interne. În funcție de forma secțiunii transversale, legăturile de ghidaj de undă din conducte sunt împărțite în dreptunghiulare, eliptice și rotunde. La construcția pereților legăturile sunt împărțite în rigide și flexibile. Link-urile rigide sunt împărțite în drepte și curbe.

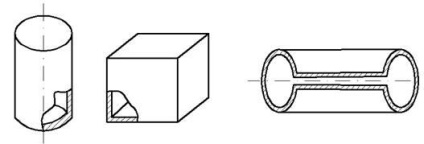

Pentru a genera oscilații în cuptorul cu microunde, rezonatorii tubului de diferite forme sunt utilizați ca contururi.

Fig.2. Tipuri de rezonatoare tubulare: cilindrice, dreptunghiulare, toroidale.

Diferite suprafețe metalice și metalizate sunt folosite pentru a radia și a primi energie în microunde în spațiu. Reflectorul ideal este o suprafață metalică netedă. Cu toate acestea, în unele cazuri, construcțiile de zăbrele și ochiuri sunt folosite pentru a schimba greutatea și a reduce încărcăturile din vânt.

Principala sarcină tehnologică în fabricarea componentelor de transfer de energie pentru microunde este: 1. înaltă puritate a suprafeței interioare a ghidurilor de undă și rezonatoare și suprafața reflectorizantă exterioară a emițătorilor de antenă; 2. conductivitatea lor electrică ridicată; 3. Protejați suprafața stratului conductor de coroziune.

Metode de fabricare a ghidurilor de undă. Producția de legături de ghidaj de undă drepte și curbe din conducte

Metodă distribuită pe scară largă de fabricare a legăturilor ghidurilor de undă din tuburi standard de secțiune transversală dreptunghiulară sau circulară. Ca alamă material utilizat (marca PM-50, A-62, A-96), aluminiu (clasa A-00, A-A) și cupru (tip M-1, M-3).

Cu aceleași metode de tratare, piesele din alamă sunt curățate cu o calitate superioară celorlalte materiale. Alama are o rigiditate suficientă, este ușor de lipit, are o bună conductivitate, este mai ieftină decât cuprul și argintul. Legăturile de cupru se utilizează în acele cazuri în care condițiile specifice de operare sau prelucrare justifică o creștere a costului materialului.

Aluminiu ghidurile de undă sunt de masă mică și tehnici de producție mai simple decât alama și cupru.

Procesul de fabricare a legăturilor cu ghiduri de undă constă în următoarele etape:

- îndoirea și răsucirea (după caz) a semifabricatelor;

- flanșe de lipit în țevi;

- tratarea suprafețelor conductive;

- asamblarea legăturilor ghidurilor de undă în ghiduri de undă.

Tăierea semifabricatelor. Bucățile de țevi sunt tăiate de o moară cu discuri pentru a fi prelucrate pe o mașină de frezat orizontală, după care capetele cap la cap sunt îndepărtate din burghie.

Dacă este necesar să se realizeze robinete (ramuri) în pereții țevii, găurile se măresc și la marginile țevilor conectate.

Îndoirea corespondențelor trebuie efectuată în moduri care nu modifică forma și dimensiunile interne ale secțiunii de semifabricate și nu degradează curățenia suprafețelor interioare.

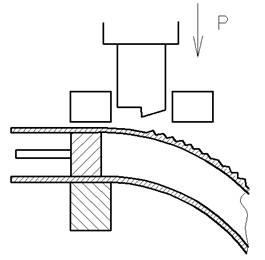

Cea mai productivă metodă de a produce linii îndoite fără a umple piesa este metoda de gravare. Îndoirea țevilor de secțiune dreptunghiulară pe mașina de îndoit, ca urmare a mișcării alternantă a poansonului superior, în același timp cu mișcarea celor două pumni laterale situate în capul bordurare.

Figura 3. Procesul de îndoire.

În acest caz, piesa de prelucrat se deplasează la intervale regulate în direcția longitudinală (etapa de alimentare), parcurgând simultan din trei laturi loviturile monedelor care cauzează deformări plastice în metalul pereților conductei. Ca rezultat, conducta se îndoaie spre peretele de jos.

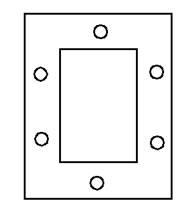

Fabricarea de flanșe. Flanșele, fixate la capetele țevilor, sub formă de suprafață de capăt, pot fi dreptunghiulare sau rotunde, ambele realizate plate și cu cornișe. Flanșele plate sunt executate pe mașini-unelte cu găurirea orificiilor rotunde de prindere, frezarea și calibrarea găurilor dreptunghiulare.

Flanșele din alamă și din aluminiu cu cornișe (volumetrice) sunt fabricate, de obicei, prin ștanțare, cu perforarea și calibrarea ulterioară a ferestrelor.

Flanșe de lipire la țevi. Racordarea țevilor cu flanșe se face prin lipire. Legăturile din alamă și cupru sunt lipite cu aliaje de cupru. Țețele și flanșele din aluminiu sunt conectate cel mai fiabil prin sudarea cu gaz și curățarea ulterioară a cusăturii sudate.

Tratarea suprafețelor conductive. Înainte de lustruire, suprafața interioară a legăturii cu ghidul de undă este curățată mecanic cu perii din sârmă de cupru subțire. Polizarea se realizează pe o instalație pneumatică.

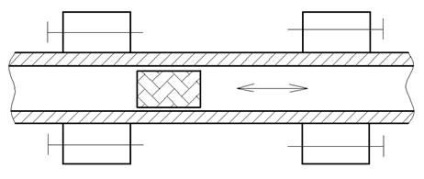

Figura 5. Tratament de suprafață.

Aerul comprimat este furnizat alternativ în dreapta și flanșa stângă, în care tamponul de lustruire un batt dens face o mare rapiditate cu mișcare alternativă rectilinie, lustruirea suprafața interioară a pulberii abrazive țeavă sau lustruire paste. Linturi curbate inserții polonez de pâslă moale. După polizare unitățile razuit din particule abrazive și obezzhirivayut.d.lya crește conductivitatea electrică și a îmbunătăți proprietățile anticorozive ale unei suprafețe interioare acoperite cu un strat de alamă waveguide argint electrolitic. Pentru a proteja argintul de coroziune, acoperirea de suprafață cu un strat de lac. În domeniul conexiunilor de contact detașabile pentru a îmbunătăți stabilitatea filmului de acoperire de argint este aplicat pe paladiu și rodiu 0,1 microni grosime.

Legăturile de ghidare de la aluminiu nu necesită argintări. Pentru a proteja împotriva coroziunii după lustruire, suprafața interioară a țevilor de aluminiu este pasivată. Suprafața exterioară a legăturilor ghidului de undă este acoperită cu vopsele anticorozive, ale căror alegere este determinată de condițiile de funcționare.

Producția de legături de ghidaj de undă turnate

În comparație cu metoda de fabricare a ghidurilor de undă din țevi, metoda de turnare este cea mai progresivă - necesită mai puțin timp și bani, folosește materiale necostisitoare și nedeficient; asigură o stabilitate mai mare a caracteristicilor ghidului de undă datorită monoliticității și identității lor dimensionale.

Elementele pentru elementele de ghidaj sunt fabricate prin turnare pe modele de investiții și au canale interne de secțiune transversală, eliptică sau circulară și configurație complexă. Pentru producția de ghiduri de undă, aliajele AL9 și LS59-1L sunt cele mai des folosite. Ele au o bună turnare și proprietăți mecanice, rezistență la coroziune, sunt ușor de procesat prin tăiere.

Producția de legături extinse de ghidaj de undă

La fabricarea de probe individuale de design complex de unități waveguide utilizate metode de depunere de metal electrolitic pe modelele produse anterior. bază tehnologică dintre aceste modele sunt împărțite în irevocabilă și reversibilă. Procesul tehnologic de fabricare a modelului returnabile este alcătuit din următoarele părți: pe suprafața unui model realizat dintr-un material izolant este depus mai întâi un strat conductiv subțire (argint sau cupru), și apoi încărcat într-o baie de electrolit cu cianură, în care stratul de argint depus este de 20-40 microni grosime . Apoi, cuprul este transferat într-o baie de sare complexă de cianură de cupru, unde este aplicat pe stratul de cupru de 2-3 mm sau mai mult. caracteristică a modelului reversibil, este posibilitatea de a face un model pentru un număr mare de produse.

Esența modelului iremediabil este că, după depunerea pe suprafața metalică, cuprul se prăbușește și depozitează toate cavitățile interne ale produsului.

Fabricarea de legături flexibile de ghidaj de undă

Ghidurile de undă sub formă de furtun metalice au fost cele mai utilizate pe scară largă. Sunt fabricate din bronz KMC3-1 din alamă placat cu argint, cu o grosime de 0,15-0,3 mm, precum și din alamă L80, L622M cu grosimea de 0,1-0,15 mm. Semifabricatele sunt tăiate cu foarfece de ghilotină sub formă de benzi de o asemenea lățime care, după plierea lor pe un dorn dreptunghiular, o margine ar merge într-un alt 5-10 mm. Bobina se realizează prin înfășurarea într-o spirală cu plierea marginilor benzilor pentru a conecta bobinele una cu cealaltă.

Figura 6. Legături flexibile.

Prin alegerea modului de înfășurare a benzii, se obține un contact electric fiabil între ture și se mărește durata de viață a ghidului de undă. Ghidul de undă este flexibil datorită alunecării tuturor conexiunilor sale una față de cealaltă, fără ruperea contactului.

Un ghidaj de undă ondulat fără sudură este obținut prin rularea unui tub de cupru cu pereți subțiri într-un dispozitiv special de fixare. După rulare, țeavă ia forma unui "acordeon", care asigură flexibilitatea acestuia.

Metode de fabricare a rezonatoarelor goale

Cele mai comune metode de fabricare a rezonatoarelor goale sunt: turnarea precisă, turnarea prin injecție și depunerea electrolitică a metalului.

Suprafața interioară a rezonatoarelor goale trebuie să atingă un grad ridicat de puritate, stratul de suprafață al metalului trebuie să fie uniform, fără distrugere. Acest lucru se realizează prin prelucrarea mecanică: finisare, tăiere cu diamant, lustruire, superfinisare.

Finisarea de cotitură se realizează prin întoarcere cu ajutorul instrumentelor de aliaje superioare.

Principala caracteristică a răsucirii fine sunt vitezele mari de tăiere (30-50 m / s) cu o adâncime mică de tăiere (0,05-0,1 mm) și o alimentare mică (00,1-0,2 mm / rev). finisarea de strunjire trebuie să elimine necesitatea de măcinare, care este însoțită de înfundarea porilor din alamă și bronz cu granule abrazive, precum și de distrugerea structurii suprafeței tratate.

Instrument de tăiere diamant. Urmează după o amendă de cotitură. În acest scop, marginile de tăiere ale sculei cu diamant sunt date unui profil semicircular cu o rază de curbură de 100-120 μm.

Revenind suprafața interioară a cavității se face pe cutter strung atunci când se aplică axial aproximativ 0,8-1 microni pe rotație, viteza de taiere de 17-20 m / sec și răcire cu flux puternic de azot. Cu acest mod de procesare, înălțimea medie a microrozității nu este mai mare de 0,001 μm (10).

Lustruire. Este utilizat pentru a reduce microgeometria rugozității. Lustruirea formeaza o suprafata neteda, dar nu face posibila aducerea suprafetei de tratat la o dimensiune specificata.

La o puritate ridicată, suprafața lustruită după tăierea unui film subțire de oxid obține o rezistență crescută la coroziune.

Superfinisare. Este etapa finală de prelucrare a suprafeței și este efectuată pentru a îndepărta stratul de degradare a suprafeței metalului care rămâne din operația anterioară.

După îndepărtarea completă a crestăturilor de microrozitate dintre bară și suprafața rezonatorului, se formează un film de lubrifiant total, o îndepărtare de metal de pe suprafața tratată nu mai are loc și procesul de prelucrare încetează.

Acoperiri nemetalice

Acoperirile nemetalice se obțin în procesul de prelucrare chimică și electrochimică.

Pe suprafața pieselor se formează filme subțiri dense de oxizi și alți compuși chimici, care protejează produsele de influența mediului extern sau care posedă alte proprietăți dorite, de exemplu cele izolante.

Acoperirile nonmetalice includ: anodizarea, oxidarea, pasivarea, fosfotizarea.

Anodizarea este utilizată ca o acoperire pe aluminiu și aliajele sale. Ca urmare a anodizării, pe suprafața produsului se formează un film puternic de oxid.

Anodizarea electrochimică se realizează într-o soluție de acid sulfuric de 20%, părțile sunt atașate la anod, iar placa de plumb servește ca catod. Pentru a obține o culoare galben auriu, piesele sunt tratate suplimentar într-o soluție de 10% crom (K2Cr2O7), culoarea laptelui în granat cromat.

Oxidarea - producerea de filme de oxid prin tratare în soluții de alcalii și acizi. Piese din oțel, cupru și alamă sunt oxidate.

Pasivizarea este producția de filme de protecție subțiri pe oțel și aliaje neferoase utilizând oxizi de crom.

Fosforizarea - este utilizată ca o acoperire anticorozivă și izolatoare a pieselor din aluminiu și oțel. Când este fosfatată, produsul este acoperit cu un film insolubil de săruri de acid fosforic.

Filmul fosforic este poros, astfel încât părțile fosfatate sunt vopsite sau lubrifiate.

6. Fundamentele tehnologiei celor mai importante industrii: în 2 ore Partea 1: Proc. manual pentru universități / I.V. Chentsov, I.A.

Articole similare

Trimiteți-le prietenilor: