Caracteristicile utilizării tehnologiei de rulare fără sfârșit

Tehnologia de rulare fără sfârșit este utilizată atât în morile fierbinți, cât și în laminoarele la rece. Recent, a început să fie utilizată pe unitățile de turnare și laminare, care și-au sporit eficiența.

Esența tehnologiei de rulare nesfârșită constă în faptul că preformele (sau rulourile) sunt sudate între ele în fața sarcinii din prima poziție a laminorului. În acest caz, moara, de fapt, rulează o bandă nesfârșită.

Această tehnologie asigură echipamente suplimentare pe moară, cum ar fi o mașină de sudat. De asemenea, în cazul laminării la rece, între masina de sudat și primul suport este instalată o bandă de magazie, necesară pentru a nu opri procesul de laminare în timpul sudării a două role între ele.

Avantajele tehnologiei de rulare continuă pe liniile de bar:

- fără pierderi de timp între trecerile celor două semifabricate, ceea ce crește productivitatea fabricii;

- nu este nevoie să se taie capul și părțile laterale ale pieselor de prelucrat, ceea ce face posibilă reducerea deșeurilor metalice în bucăți;

- absența barelor de lungime nelimitată;

- în mod constant viteze ridicate de laminare datorate continuității procesului, stabilității echipamentului și reducerii numărului de defecțiuni;

- reducerea probabilității de blocare;

- condiții tehnologice stabile, care sporesc calitatea produselor;

- - să crească durata de viață a echipamentelor și echipamentelor de rulare;

ghiduri; - întreținere redusă, piese de schimb și consumabile.

Avantajele tehnologiei de rulare nesfârșită pe linii de război și de rulare a benzii în rulouri sunt aceleași ca și pe liniile barelor, plus:

- posibilitatea revoltelor cu greutate mai mare sau la comandă;

- producția de rulouri mai mari fără a fi nevoie de modificări costisitoare ale altor echipamente.

Să luăm în considerare posibilitățile de utilizare a laminării infinite pe mori de diferite tipuri.

Înfășurarea nesfârșită pe laminoarele de laminare la rece

În fabricile de laminare la rece, o bandă este laminată în rulouri care vin cu SHGGP. Înainte de rulare, banda este gravată pentru a se îndepărta scala din acesta, după care laminarea se realizează într-o moară reversibilă sau continuă, în care sunt 3 ... 6 standuri. Utilizarea tehnologiei de rulare fără sfârșit este posibilă numai pe laminoarele continue.

Capacitatea unei astfel de mașini de laminat nesfârșite este mai mare decât cea a rulourilor convenționale (pelete), datorită absenței problemelor asociate cu rularea capetelor benzilor și pierderea timpului pentru realimentarea lor. În plus, probabilitatea de deteriorare a rolelor este mult redusă prin eliminarea impactului capătului frontal al benzii pe role.

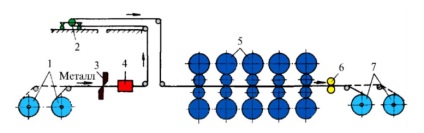

Iată o diagramă a morii 1420 de laminare nesfârșită la una dintre fabricile din Japonia (Figura 117). Partea șef al morii - un set tradițional de mașini și mecanisme, care face parte din unitatea continuă: decoiler, îndreptare mașini, foarfece de a tăia capetele, unitatea de sudura cu Debavurator și dispozitiv de loopback.

Procesul tehnologic se desfășoară în conformitate cu următoarea schemă. Lamele gravate, laminate la cald, cu macaraua de punte de la ieșirea unității de decapare continuă sunt transportate la mașinile de derulare a laminorului.

După ce ruloul este instalat pe tamburul decoilerului, centrul benzii este îndreptat, centrat și umplut în mașina corectă. Sarcina rolei la una dintre mașinile de dezaburire și pregătirea capătului frontal al benzii este realizată în timpul derulării benzii de la un alt decantor.

După tăierea capătului rolei anterioare și pornirea ruloului ulterior, acestea sunt sudate pe mașina de sudură. O condiție indispensabilă este grosimea egală a capetelor rolelor, care este controlată de un dispozitiv special.

Mașina de sudură (figura 118) este destinată sudării la cap, prin sudarea capetelor benzilor adiacente fără preîncălzire și asigurarea unui proces de laminare continuă.

Modul de sudare (setarea mașinii) este determinat de calculator. Pentru a identifica îmbinările, găurile cu diametrul de 20 mm sunt perforate în centrul benzii. După sudare, banda este accelerată la 750 m / min și introdusă într-un dispozitiv de stocare a buclei, care este necesar pentru a asigura continuitatea procesului de laminare în timpul sudării capetelor benzilor. Depozitul cu buclă conține stații de tragere și un sistem de mecanisme de tensionare, role de centrare și susținere pentru acumularea a aproximativ 800 de metri de bandă (figura 119).

În timp ce capetele rolelor sunt sudate, banda din acumulator este consumată, după sudare, rezervele de benzi din mecanism sunt reumplete datorită unei viteze mai mari de desfacere a rolei.

Există role de tensionare în spatele mecanismului, care creează o tensiune din spate. Înainte de primul suport, este instalat, de asemenea, echipamentul necesar pentru transferul morii în modul de rulare a laminării metalice.

Astfel, banda este laminată continuu în cuștile de lucru. În laminor, viteza de realimentare este necesară doar o singură dată, restul de timp în care rularea este efectuată la o viteză de lucru constantă. Cu toate acestea, când rulați cusăturile, trebuie să reduceți viteza pentru a evita ruperea. Astfel, numai cusăturile introduc perturbări în stabilitatea procesului.

Endless de rulare pe mori de bandă continuă

Fig. 120. Locația echipamentului laminorului fără sfârșit al lui Kawasaki Steel: 1 - cuptoare de încălzire; 2 - grupuri de standuri de prelucrare; 3 - cutie de stocare intermediară; 4 - mașină de sudat; 5 - grup de standuri de finisare; Secțiunea de răcire cu 6 ieșiri; 7 - bobină

Moara se află lângă magazia de oțel pentru a asigura rularea directă a plăcilor fierbinți provenind de la mașina de turnare continuă. În grupul de găurire a standurilor, o rolă este laminată de 30 până la 60 de mm grosime și apoi laminată într-o rolă pe PUF, care joacă rolul unui dispozitiv tampon.

UPP are trei moduri de operare: bobinare, depozitare și relaxare. După începerea rolei de derulare stocate în PUF făcut tunderea capătul frontal de zbor foarfece, și apoi sudarea capătului posterior al bobinei precedente la aparat de sudură, și apoi intră în rola de finisare a trenului, care a fost difuzate într-un mod fără sfârșit.

Mașina de sudură cu inducție prinde rulourile în mișcare, astfel încât nu este necesară antrenarea benzii pe moară. Între foarfeca de zbor și mașina de sudura, sunt instalate ecrane pentru a preveni pierderea căldurii de către bandă.

Fiecare dintre cele șapte stâlpi ale grupului de finisare este echipat cu cilindri încrucișați pentru a regla profilul și forma benzii, poziția rolelor fiind reglabilă în timpul rulării pe suporturile nr. 5-7. În plus, toate standurile sunt echipate cu dispozitive hidraulice de presiune.

Linie de finisare moara echipata grosimii firelor, dispozitive pentru măsurarea lățimii și profilometria aranjate între toate standuri, iar dispozitivul de control dinamic mijloace hidraulice de presiune, cilindrii de lucru dispozitiv protivoizgiba și cilindrii de lucru care trec cu unghi reglabil. Acuratețea lățime de bandă este crescută prin utilizarea de tensiune interstand mare controlată cu precizie, folosind elemente de acționare, cu timpi de răspuns scurt.

Rolă finală pe clase

Una dintre opțiunile de implementare a tehnologiei de rulare fără sfârșit pe moară este tehnologia dezvoltată de Siemens VAI ERT (Endless Rolling Technology). Conform acestei tehnologii, piesele de prelucrat sunt sudate împreună înainte de a intra în prima fabrică de laminare, ceea ce asigură o creștere a randamentului și a productivității morii.

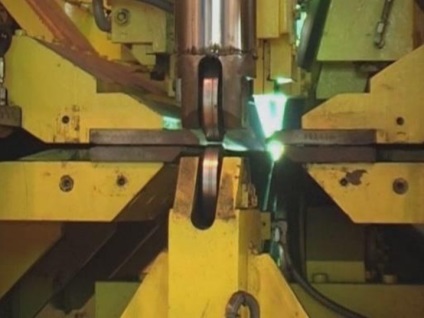

Tehnologia de rulare fără sfârșit este următoarea. eboșe pătrate sunt introduse în mașină de sudură, după ce a fost încălzit în cuptor (Fig. 121), care sudează capetele semifabricatele, se deplasează în sincronizare cu flux semifabricatele moara care asigura nici pauze în laminorul de sudare.

Mașina de sudură folosește tehnologia de sudare a cap la cap prin refulare, consumă joasă tensiune la curent ridicat și nu necesită aditivi.

După captarea ambelor semne, partea capului celui ulterior este combinată cu capătul precedent, în timp ce sistemul de automatizare controlează decalajul adecvat dintre acestea și precizia de aliniere în timpul sudării. După poziționarea pieselor de prelucrat, fețele finale sunt curățate, după care capetele sudate sunt încălzite cu energie electrică până la punctul de topire.

Încălzirea are loc foarte intens și rapid, ceea ce duce la extrudarea metalelor topite din zona de sudură. După aplicarea reflow la ambele capete ale forței preforme, care prevede sudarea pieselor împreună și împinge resturile de metal topit din sudură, ceea ce duce la formarea de bavuri (bavuri) a liniei de sudură. Sudarea cu sudură pe cap este folosită și pe suprafețele netratate și oxidate, deoarece procesul de plantare împinge toți contaminanții din bazin. Astfel, cusătura de sudură constă numai din semifabricate metalice, care asigură o compoziție chimică uniformă de-a lungul lungimii produsului laminat finit.

După sudură, unitatea de sablare o îndepărtează într-un plan orizontal și vertical și, de asemenea, curăță colțurile cusăturii sudate. Tăierea alungită se realizează prin rotirea ferăstrăului circular. Etapele procesului de sudare sunt prezentate în fig. 122.

După ieșirea din mașină de sudură, țagla este laminată într-un laminor lung într-un mod nesfârșit.

Tehnologia de sudare continuă și de rulare nesfârșită a ghearei propuse de Siemens VAI permite:

- pentru a obține o funcționare mai stabilă și mai sigură a morii cu o viteză constantă de funcționare a acesteia;

- reducerea numărului de umflături;

- să mărească semnificativ randamentul metalului utilizabil prin eliminarea procedurii de tăiere a capului și părților laterale ale rolei;

- pentru a reduce consumul specific de energie electrică;

- conduce la o creștere a productivității de până la 10%;

- pentru a economisi costurile cu o sumă de câteva euro pe tonă de produse finite.

Articole similare

Trimiteți-le prietenilor: