Sidorov A.M. - Director, doctorat,

Scriabin A.A. - Adjunct. Director pentru știință, doctorat,

Medvedev AI - director tehnic,

Shcherbakov F.V. Inginer șef.

SIC PO "Biiskenergomash", Barnaul, Teritoriul Altai

Astăzi, centralele de cazane extind în mod activ gama de echipamente proiectate pentru arderea eficientă și ecologică a cărbunelui de calitate inferioară.

Dezvoltarea și introducerea unor astfel de echipamente este activitatea principală a SIC PO "Biyskenergomash".

Tehnologia de ardere în patul fluidizat al SIC a fost angajată încă de la înființare (din 1985). În acest domeniu, firma a obținut rezultate semnificative, a dezvoltat proiecte pentru mai mult de 20 de centrale termice. Majoritatea evoluțiilor sunt protejate de brevetele RF pentru invenții și modele de utilitate.

O zonă promițătoare pentru dezvoltarea energiei industriale și municipale este introducerea unor scheme foarte eficiente pentru organizarea procesului de ardere în patul fluidizat forțat la temperatură scăzută (FCC). Această tehnologie asigură o combustie stabilă în volumul stratului și în spațiul superlayer. Permite arderea aproape oricăror combustibili și deșeuri combustibile la o temperatură relativ scăzută (800-1000 grade C) fără sinterizarea stratului.

Pentru cuptoarele cu pat fluidizat cu barbotare fluidizării viteză caracteristică clasică a scăzut și, în consecință, nu este termic tensiune grilele de distribuție a aerului foarte ridicată (până la 3 MW / m2). Procesele sunt efectuate în volumul stratului. Arserea peste strat datorită răcirii rapide a gazelor de ardere se oprește rapid, astfel încât toate loviturile trebuie să fie alimentate sub strat. Zona de deasupra patului și ecranele de ardere sunt utilizate cu eficiență scăzută, excesul de căldură trebuie îndepărtat dintr-un strat imersat suprafețe de încălzire în acesta. Ca rezultat, cuptoarele cu un strat clasic au o suprafață mare și sunt voluminoase. În plus, lucrarea suprafețelor imersate este însoțită de uzura lor abrazivă intensă. În ciuda temperaturii scăzute stratului de nivel, chiar lichefierea încetare momentană sau creșterea temperaturii locale periculoase datorită particulelor de pat de sinterizare. Aceasta determină o gamă îngustă de reglare.

Principala diferență dintre FCC și alte tipuri de pat fluidizat este viteza de lichefiere ridicată (3-10 m / s) - forțarea stratului. În același timp, este asigurată o ardere mecanică mică (mai mică de 1,5-2,5%) datorită extinderii secțiunii volumului suprastructurii de sus în partea superioară. Acest lucru facilitează returnarea particulelor mari în pat (recircularea) și o scădere a îndepărtării particulelor fine. FCC nu are suprafețe de încălzire scufundate în strat și problemele asociate. Funcționarea fiabilă a tuburilor ecran în zona de impact dinamic al stratului este asigurată prin utilizarea mijloacelor eficiente de protecție împotriva uzurii abrazive.

Forțarea grătarului de difuzie a aerului oferă următoarele avantaje:

Tehnologia FCC, pentru stimularea grilei de distribuție a aerului, este aproape de patul fluidizat circulant (CCS) și are următoarele avantaje:

Sunt foarte atractive opțiunile de punere în aplicare a FCC în legătură cu reconstrucția cazanelor. Acestea vă permit să economisiți și să utilizați majoritatea echipamentelor instalate, să reduceți în mod semnificativ costurile de capital și, prin urmare, sunt disponibile pentru majoritatea întreprinderilor din industria energetică și serviciile municipale. În același timp, fondurile investite se plătesc rapid, profitabilitatea crește.

Tehnologiile FCC sunt ușor de aplicat la majoritatea modelelor de cazane produse de Biysk, Dorogobuzhsky, Belgorod și alte centrale termice.

De obicei, baza pentru introducerea tehnologiei FCC este:

Experiența în funcționarea cazanelor cu FCC

Pentru astăzi, împreună cu un număr de întreprinderi, am implementat introducerea cuptoarelor cu FCC la mai mult de 50 de locații. Ca exemplu, oferim, în opinia noastră, cele mai interesante dintre ele.

Exemplul 1. Reconstrucția Chita CHPP-2 cu transferul cazanelor stratificate la arderea cărbunelui Kharano în patul fluidizat.

Caracteristicile comparative ale boilerului st. Nr. 7 înainte și după reconstrucție sunt prezentate în Tabelul 2.

Tabelul 2 - Caracteristicile cazanului st.7 Nr. Chita TPP-2

Figura 3 - Chita CHPP-2. Sudarea materialului rezistent la uzură pe tuburile din spate la o înălțime de 1,5 m deasupra stratului.

Exemplul 2. Construirea unei cazane cu trei cazane cu cuptoare FKS.

Figura 4 - Instalarea echipamentului cazanelor SA "Amuragrocenter".

Exemplul 3. Construirea unei cazane cu trei cazane de abur pentru arderea cărbunelui brun din depozitul Itat.

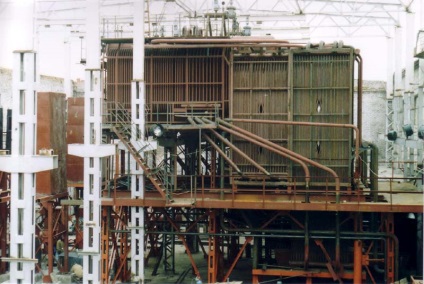

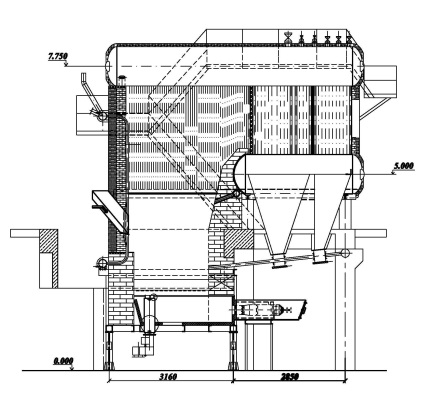

Figura 5 - Vedere generală a cazanului KE-25-14-225 FCC în timpul instalării.

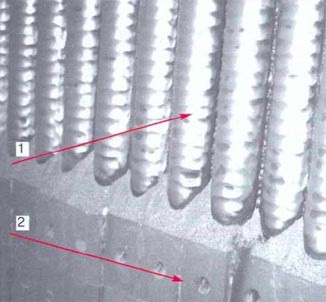

Pentru a îmbunătăți fiabilitatea și durabilitatea suprafețelor ecranului în pat fluidizat acțiunea zonei de încălzire aplicate două moduri de a proteja conductele de abraziune (Figura 6). La o înălțime de 1 m de grila pe tuburile sunt șipci de fier fixe (CHH16 marca, 400-450NV duritatea, temperatura de lucru până la 900 ° C) până la o înălțime de 1 m de suprapunerile de gaz de protecție aplicate prin pulverizarea unui strat de autofondant aliaj OL - NH17SR4-40 / 100 ( grosimea stratului depus - de la 0,5 la 1,4 mm, duritate - 418HV).

După cum arată experiența de funcționare, această protecție garantează funcționarea fiabilă a tuburilor de ecran.

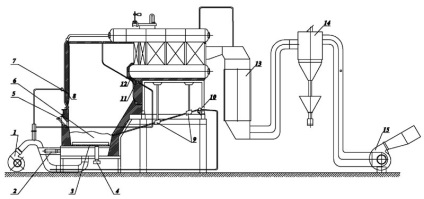

Diagrama cazanului KE-25-14-225PS este prezentată în figura 7.

Figura 6 - Protecția tuburilor focarului cazanului KE-25-14-225PS stația de №3 în cazan Ltd. „Altaivagon“ Rubtsovsk 1 - suprafețe, 2 - căptușeală de fier

Cazanul este echipat cu un sistem automat de control care oferă toate ajustările regulate, protecția și alarmele pentru cazanele mici și mijlocii. Oferă pornirea cazanului din starea rece și rezervorul "fierbinte" și funcționarea cazanului în modul automat.

Cazanul KE-25-14-225PS conform cerințelor SNIP și tehnologia de funcționare a cuptorului este echipat cu un sistem de măsurare care asigură monitorizarea și înregistrarea următorilor parametri:

Placa de comandă și monitorizare este prezentată în Figurile 8 și 9;

Figura 8 - Vedere internă a panourilor de comandă.

Figura 9 - Vedere generală a panourilor de comandă.

În interiorul scut montat controlorii de microprocesor, elemente de acționare releu terminale de prindere auto, convertoare electronice, demaroare de mers înapoi fără contact pentru REI (în loc PBRov) și surse de alimentare. În tabloul de distribuție al convertoarelor de frecvență este montat controlul GPP.

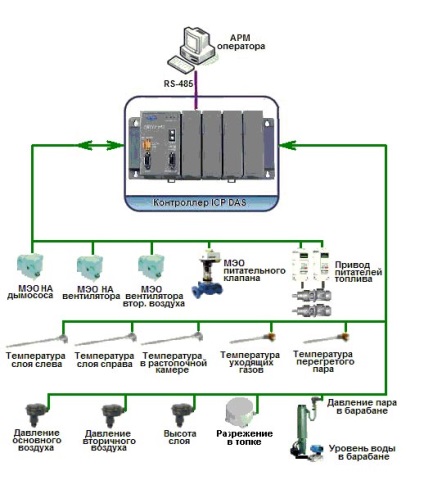

Toate sistemele de automatizare sunt combinate într-o schemă de control, care este prezentată în Figura 10.

Figura 10 - Diagrama bloc a sistemului de automatizare a cazanului.

Locurile de muncă ale operatorului (operatorul cazanului) sunt situate într-o încăpere separată. În același timp, poate gestiona mai multe cazane și alte echipamente tehnologice, figura 11.

Figura 11 - Operatorul (operatorul) cazanului la locul de muncă.

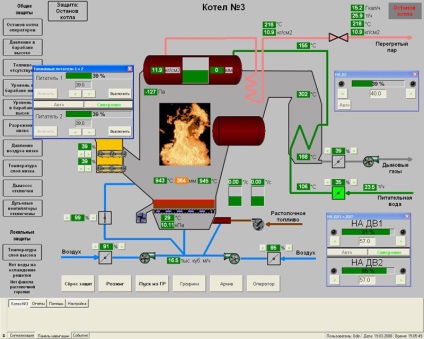

Controlul și monitorizarea se efectuează de la calculator dintr-o cameră separată prin rețea sau de pe ecranul tactil de pe panoul de control. Vederea panoului de comandă al cazanului este prezentată în Figura 12.

Figura 12 - Vederea panoului de comandă al cazanului KE-25-1,4-225 PS

Tabelul 3 - Rezultatele testării funcționării cazanului KE-25-14-225PS st.3 Nr. Cazan "Altayvagon" Rubtsovsk

Denumire, unități de măsură

Acest tip de boiler este recomandat pentru implementarea pe scară largă a arderii cărbunelui brun.

Exemplul 4. Reconstrucția cazanului prin înlocuirea cazanelor uzate cu două cazane de apă caldă cu focare FCC.

Tabelul 1 - Caracteristicile tehnice ale cazanului KEV-10-95 PS

Denumire, unități de măsură

Capacitatea de încălzire, MW (Gcal / h)

Presiunea de admisie a apei nu este mai mare de MPa (kgf / cm2)

Presiunea apei la ieșire nu este mai mică de MPa (kgf / cm2)

Temperatura apei, grade C:

La intrare, nu mai puțin de

La ieșire, nu mai mult de

Curgerea apei prin cazan, t / h

Temperatura stratului, deg. C

Consumul de aer pe cazan, Nm3 / h

Consumul de aer sub grătar, nm3 / h

Viteza de lichefiere a stratului, m / s

Temperatura la ieșirea din cuptor, gradul C

Viteza de lichefiere a stratului, m / s

Randamentul cazanului (brut),%

Consumul total de carburant, kg / h

Caracteristicile cărbunelui (Kharanor):

Căldura inferioară de ardere, kcal / kg

Umiditatea de funcționare,%

Conținut de cenușă de lucru,%

Randament volatil,%

Figura 1 - Diagrama cazanului KEV-10-95 PS Mogocha pe teritoriul Trans-Baikal.

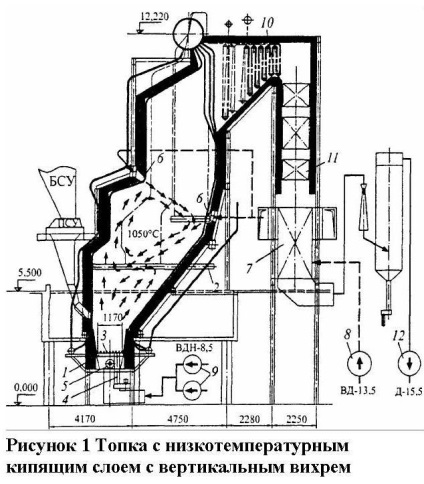

caracteristică structurală este prezența FCC cuptor cazan instalat în partea inferioară a camerei de ardere a cazanului pereții de cărămidă formate converg spre partea de jos. Cuptorul FCC este alcătuit dintr-o rețea de distribuție a aerului (suprafață - 2,4 m2), cu o conductă de aer dinspre partea inferioară, o cameră pilot cu o duză, o conductă de scurgere a stratului și un dispozitiv de îndepărtare a zgurii. Pe grătar, în ordinea coridorului sunt instalate capace din fontă detașabile. Sub aerul grătarului este alimentat de la ventilator de înaltă presiune VDN 8,5h3000-I (17.000 m3 / h 75 kW).

Sistemul de preparare a combustibilului asigură alimentarea în patul de cărbune cu o dimensiune a particulelor de până la 25-30 mm. Alimentarea se realizează printr-un strat de două alimentatoare PTL 600 cu rotoare dezmembrate.

Înainte de aprinderea cazanului, se introduce un agregat inert pe grătarul de distribuție a aerului. Ca agregat inert, se utilizează nisip, piatră fină zdrobită sau zgură de fracțiuni de 1-6 mm. Înălțimea stratului este de 250-350 mm.

ardere cazan include un rezervor de motorină, pompa de combustibil, filtre mecanice si filtre fine, supape. cazan Firelighter realizată prin încălzirea stratului sub grătar alimentat cu gaze fierbinți formate prin arderea combustibilului lichid din camera de aprindere. Controlul temperaturii stratului în timpul aprinderii se face prin modificarea consumului combustibilului pilot.

Pentru a reduce pierderile cu arderea mecanică, cazanul are un sistem de retur în două trepte. Prima etapă funcționează prin extinderea cuptorului la vârf, ceea ce permite separarea celor mai mari particule emise de pat. Pe pereții înclinați ai părții inferioare a cuptorului, particulele revin la volumul patului fluidizat. A doua etapă este pachetul convectiv al cazanului. Particulele combustibile prinse de el de-a lungul liniilor de transport pneumatice se întorc în spațiul suprateran.

Cazanul este echipat cu o combustie în două etape. O parte din aer (aproximativ 70%) se află sub grila de distribuție a aerului. Aerul rămas prin duzele de aer fierbinte este introdus în camera de combustie. Atât aerul primar, cât și cel secundar sunt furnizate de un singur ventilator VDN 8.5h3000-I.

În spatele cazanului a fost instalat un aspirator de fum DN-12,5x1500 (75 kW).

Până în prezent, cazanele instalate sunt în funcțiune, feedback-ul personalului este pozitiv.

Exemplul 5. Reconstrucția cazanului central prin instalarea a trei cazane staționare cu un cuptor FCC.

Tabelul 4 - Caracteristicile de calcul ale cazanului KV-F-11,63-115PS

Denumire, unități de măsură

Trimiteți-le prietenilor: