Instalații pentru sudarea automată a cusăturilor longitudinale ale cojilor - în stoc!

Performanță ridicată, confort, ușurință în management și fiabilitate în funcționare.

Ecrane de sudură și perdele de protecție - în stoc!

Protecția împotriva radiațiilor în sudură și tăiere. O alegere grozavă.

Livrare peste tot în Rusia!

Avioanele sunt de obicei măcinate cu tăietori față și cilindrici. Diametrul morii frontale D (mm) este ales în funcție de lățimea B (mm) de frezare, luând în considerare raportul D = (1,3, 1,8) B. Atunci când se mănâncă cu freze de frezat, se preferă un model de tăiere asimetric. Dimensiunea deplasării (mm) este k = (0,03 .06) D (Figura 5.18).

frezarea frontală se realizează în următoarea succesiune: martor hrănite sub Tăietorul rotativ la o atingere ușoară, este apoi retras din dispozitivul de tăiere, oprirea axului, stabilește depunerea verticală la nivelul membrelor (cu măcinarea suprafață plană) sau furaj transversal (cu măcinarea suprafață de capăt plană) pe adâncimea de frezare includ ax și este deplasat manual masa cu piesa de prelucrat până când atinge dispozitivul de tăiere, după care includ masa de furaje longitudinale.

La prelucrarea cu freze cilindrice, lungimea tăietorului trebuie să se suprapună cu lățimea de prelucrare necesară cu 10 mm. Diametrul frezei este ales în funcție de lățimea de frezare și adâncimea de tăiere t (mm).

Atunci când frezarea brută este de obicei realizată cu precizie de mărime, corespunzătoare calificărilor 11 și 12, cu o calificare de finalizare - 8 și 9. În unele cazuri, cu frezare fină, este posibil să se obțină o precizie dimensională corespunzătoare claselor 6 și 7. Grosimea suprafeței tratate variază de la Rz 80 μm la Ra 0,63 μm. Parametrii cei mai mici de rugozitate (Ra 1,25, 0,63 μm) se obțin prin măcinare fină. O altă metodă de obținere a parametrilor slabi ai rugozității suprafețelor plane pe piesele de prelucrat este folosirea tăietoarelor compozite, caz în care sunt fixate incisivii bruște și fini. Dălțile sunt instalate sub tăietoare grosieră cu o cantitate egală cu adâncimea frezării finale. În corpul tăietor se pot monta unul sau mai mulți tăietori de finisare. Atunci când se aplică Sz = 1,5. 2,5 mm / dinte și viteza de tăiere v = 240. 250 m / min rugozitatea suprafeței Rz 5,5 μm este obținută.

În cazul prelucrării suprafețelor cu unelte de frezat frontal, procesul de tăiere este mai calm datorită designului de fixare a sculei decât în cazul unui frezat.

Mori de capăt pot fi frezate planuri orizontale verticale și mici. Utilizarea seturilor de freze pentru planuri de frezare permite creșterea productivității procesului de prelucrare și prelucrarea suprafețelor profilate. Setul este un grup de mori instalat și fixat pe un dorn.

O suprafață plană a unei bucăți, situată la un anumit unghi față de orizontală, se numește un plan înclinat și un plan înclinat de mici dimensiuni - înclinat.

Pentru frezarea planelor înclinate și a muchiilor înclinate, utilizați următoarele instrumente:

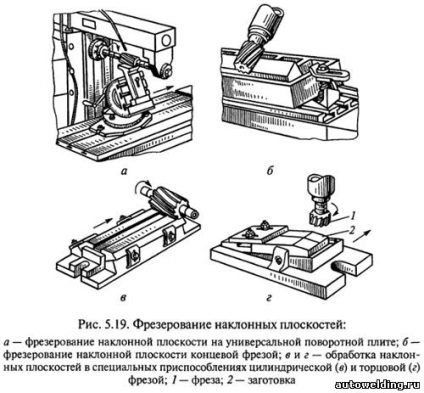

- cilindrice, capace și capace, prin rotirea piesei de prelucrat în unghiul dorit, folosind o placă rotativă universală (Figura 5.19, a);

- capătul și sfârșitul morilor prin rotirea tăietorului de frezat la unghiul necesar (Figura 5.19, b);

- dispozitive speciale (figura 5.19, c, d) pentru prelucrarea cu dispozitive de frezat cilindrice și cu fațà;

- colțuri de colț.

Când frezare este rotită cu unghiul dorit pentru piesa de prelucrat este prindere fixă sau universală pe placa universală și este rotită cu un anumit unghi, astfel încât planul să fie tratat este poziționat paralel cu suprafața mesei.

Frezarea planurilor înclinate și a teșiturilor prin tăietoare de capăt și capăt poate fi efectuată prin rotirea la unghiul dorit nu a piesei de prelucrat, ci a fusului de sculă. Acest lucru se poate face pe mașinile de frezat verticale, în care capul de frezat cu axul se rotește într-un plan vertical.

eboșe de frezare cu rampe și teșituri într-o producție de serie și de masă ar trebui să fie efectuate în dispozitive speciale care permit să se stabilească și să fixeze piesa de prelucrat fără aliniere.

Uneltele de tăiat unghiuri se ocupă de planuri mici și înclinări înclinate. În acest caz, nu este necesar să rotiți piesele și tăietorii.

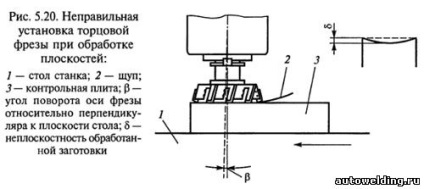

Eroarea de flatness atunci când prelucrarea cu o freză frontală apare atunci când axa de rotație a frezei nu este perpendiculară pe suprafața prelucrată sau, altfel, pe planul mesei mașinii. Planul este concav (figura 5.20), iar cu cât este mai mare unghiul β și cu atât mai mic este diametrul D al frezei pentru frezat.

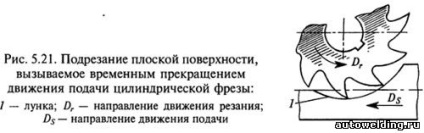

Când cuțit de frezat cilindrice plane (set de freze) eroarea platitudine poate fi cauzată de așa-numita trunchiere, care este exprimat prin apariția a sondelor 1 de pe suprafața tratată (fig. 5.21) și este rezultatul unei încetarea temporară a mișcării hranei pentru animale, prin dispozitivul de tăiere în timp ce rulează, prin rotație într-un singur loc . Forțele elastice care acționează între dispozitivul de tăiere și piesa de prelucrat, în timp ce încearcă să-i aducă mai aproape împreună, rezultând în găuri răsărire involuntare ( „producție“), și cu atât mai mult, cu atât mai mic rigiditatea sistemului de LED-uri, cu atât mai mare forța de așchiere și cu cât este dispozitivul de tăiere într-un singur loc.

Nivelul de suprafață al suprafeței tratate este verificat printr-un straightge. Non-flatness-ul în prelucrarea fețelor finale este verificat de către un pătrat plat sau planimas. Non-flatness-ul sau abaterea de la planeitate este distanța cea mai mare de la suprafața reală tratată (plană) la suprafața adiacentă din zona controlată. Adiacent este o suprafață care vine în contact cu suprafața reală și situate în afara materialului piesei de prelucrat, astfel încât anormalitatea extremitatea suprafeței reale tratată este minimizată în zona controlată.

Planurile și teșiturile înclinate sunt controlate prin intermediul modelelor și greutăților de rulare.

Articole similare

Trimiteți-le prietenilor: