Podele din beton - acesta este cel mai des întâlnit tip de suprafață, utilizat în mod larg și destul de bine în diferite tipuri de încăperi. Avantajele avantajoase ale bazelor de beton includ:

- forță crescută, crescută de 2 ori,

- durata de funcționare - durata de viață este de până la 10 ori,

- capacitatea de a rezista la sarcini mecanice suficient de mari,

- rezistența la efectele negative ale mediului agresiv extern,

- economie, consumul de amestec este de 150-250 grame pe g / m2.

Încărcări mai mari la suprafață, soluții

Încălzirea pardoselilor din beton

În același timp, pardoselile din beton au un dezavantaj semnificativ - suprafața sa. Această parte reprezintă principalele presiuni, frecare și sarcină în ansamblu. În procesul de turnare a tuturor tipurilor de pardoseli din beton și nivelare, pe suprafață se formează un strat subțire și fragil format din apă și ciment. Așa-numitul "lapte de ciment" după evaporarea umidității se transformă într-o parte foarte nesigură și fragilă a suprafeței podelei de beton.

La exploatarea spațiilor, are loc o distrugere progresivă (rapidă) a stratului superior de beton, ceea ce duce la o serie de consecințe negative. În primul rând, creșterea formării de praf din beton, care se ocupă cu mobilierul, proprietățile, echipamentele și alte elemente. În al doilea rând, praful afectează în mod negativ sistemul respirator al persoanelor, dăunează sănătății, iar angajatorul devine cauza costurilor suplimentare (pentru achiziționarea de echipamente de protecție și pentru plata amenzilor către supraveghetori). În cele din urmă, distrugerea stratului superior al pardoselii din beton duce la defectarea prematură a întregii suprafețe. Resursele operaționale scad, este necesar să se oprească lucrările și să se efectueze reparații, ceea ce presupune costuri suplimentare.

Încălzirea suprafețelor din beton

De fapt, rezolvarea problemei este acum destul de simplă. Dezvoltarea și utilizarea cu succes a unor compuși speciali proiectați pentru a întări suprafețele de pardoseli din beton. Aceste mijloace nu lupta efectele de praf, ei rezolva problema radical - care acționează strat naverhny, astfel încât să se elimine motivele pentru prăfuire se produce.

În prezent, pentru fabricarea pardoselilor cu un strat superior întărit, două tehnologii principale pentru realizarea lucrărilor sunt la fel de reușite:

- Topping-ul este o metodă în care amestecurile uscate, de întărire cu o compoziție specială se aplică pe suprafața încă umedă a unei pardoseli din beton turnat recent.

- Impregnarea compușilor de întărire a betonului, fabricată pe baza cimentului Portland, cu introducerea unor materiale de umplere speciale și a aditivilor modificatori.

Ambele opțiuni sunt bune și pot rezolva problema generării de praf, a fisurilor, a aspectului de chipsuri și a uzurii prematură în general.

Tehnologie topping

Până de curând, în diferite industrii, depozite și alte spații dotate cu pardoseli din beton, problema a fost încercată să rezolve, realizând așa-numitul "fier". Esența operațiunii a fost că suprafața umedă a podelei a fost frecată cu ciment uscat. Tehnologia de topping este foarte asemănătoare cu această metodă.

Diferența constă în utilizarea unor mijloace mult mai bune și mai eficiente - întărirea uscată a podelelor, precum și în tehnologii mai sofisticate și de înaltă calitate.

Compoziția amestecului pentru topping include:

- portland ciment de înaltă rezistență clase,

- diverse fracții fine,

- aditivi speciali chimic activi.

Un alt avantaj al materialului - capacitatea de a utiliza materiale de umplere de diferite culori, care vă permite să pictați suprafața de beton într-o varietate de culori.

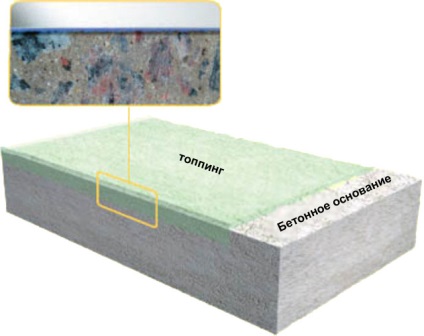

Structura de pardoseală cu vârf

Atunci când se utilizează un topping pentru întărirea suprafeței bazei de beton, dacă luăm în considerare pardoseala finisată structura multistrat secțiune poate fi văzut, așa-numitul „strat tort“, care constă din următoarele elemente:

- baza pentru beton - perna de piatra zdrobita cu nisip,

- film special de polietilenă,

- strat de beton proaspăt așezat cu o grosime dată,

- strat topping - amestec uscat special,

- impregnare.

Un astfel de proiect complex, la prima vedere, oferă o serie de avantaje avantajoase ale podelelor cu un strat superior întărit în comparație cu suprafețele netratate:

- un nivel crescut de rezistență la stres mecanic,

- rezistență la uzură,

- absența completă a prafului de nisip de ciment,

- rezistența la impactul materialelor agresive chimic (diferite tipuri de combustibil, ulei, grăsime etc.);

- aspectul estetic, capacitatea de a face podele colorate fără a aplica mastic, vopsele și lacuri,

- ușurința întreținerii.

Soiuri de amestecuri pentru topping

Toate amestecurile utilizate pentru topping sunt împărțite în trei grupe principale, ținând seama de utilizarea umpluturii:

- Cuarț. cele mai comune și accesibile.

- Amestec de corund. în care se folosește o cruzime specială de corindon.

- Metalizată. cele mai scumpe și mai eficiente. Cu ajutorul lor, rezistența stratului superior de beton crește cel puțin de două ori. Ca material de umplutură, utilizați un șuviu special de metal mic.

Nevoia de corindon sau de topi metalizate poate fi datorată caracteristicilor podelelor din încăperi, luând în considerare condițiile de funcționare, gradul de încărcare etc.

Proces tehnologic

Aplicarea unui amestec uscat la baza umedă a pardoselii din beton este procesul de topire. Din calitatea, uniformitatea, precum și din alte operațiuni, calitatea muncii în cele din urmă depinde direct. Utilizarea topping-ului este permisă numai pe podele de înaltă calitate din beton de înaltă rezistență (ciment nu mai mic decât M-300). Munca este realizată prin „apucând“ suprafețele de podea proaspăt turnat, care încă nu au secat, dar permit oamenilor să se deplaseze cu atenție și de a folosi echipamentul (de obicei, - 6-8 ore de la turnare).

Amestecul se aplică în 2 etape. Primul utilizează aproximativ 2/3 din masa totală necesară, în a doua etapă - 1/3. După fiecare aplicare, se efectuează o tamponare completă cu spatule speciale (elicoptere).

După a doua aplicație este utilizată o impregnare specială. După ce stratul sa întărit complet, suprafața este tăiată în pătrate egale sau dreptunghiuri cu ajutorul unui șlefuitor sau al unui tăietor special de cusături. Această operație este necesară pentru a elimina solicitarea internă din podeaua din beton. Nu mai devreme de 2 săptămâni mai târziu, cusăturile sunt umplute cu agenți de etanșare speciali.

Corect făcut de lucru asigură durata de funcționare cu stratul superior întărit în cele mai dificile condiții, reduce costurile de reparații și întreținere, permite operarea instalației fără întreruperi și întreruperi forțate.

Trimiteți-le prietenilor: