Cu extrudare la rece, martorul este plasat într-o cavitate din care metalul este extrudat în găurile prevăzute în scula de lucru. Extruziunea se face de obicei pe prese hidraulice sau hidraulice în matrițe, piesele de lucru ale cărora se pun și se mor. Există extrudare directă, inversă, laterală și combinată.

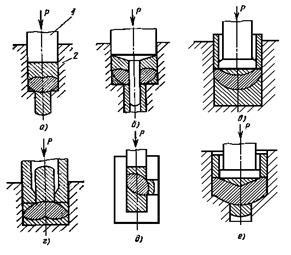

Cu extrudare directă (fig. 5.9, a) metalul curge în orificiul din partea de jos a matricei 2, într-o direcție concordantă cu direcția de mișcare a poanson în raport cu matrița 1. În acest fel, este posibil să se obțină detalii cum ar fi miezurile cu îngroșări (șuruburi, supape etc.). În acest caz, distanța dintre elementul de lovire și partea cilindrică a matricei în care este localizată piesa inițială trebuie să fie mică, astfel încât metalul să nu curgă în spațiul gol.

Dacă la capătul poansonului (fig. 5.9, b) are o tijă care acoperă deschiderea matriței înainte de extrudare, metalul este stors în spațiul inelar dintre tijă și matricea găurii. În acest caz, o parte directă tip de extrudare poate fi obținut cu o flanșă tub, iar în cazul în care semifabricatul inițial a fost în formă de cupă cu pereți groși, iar piesele într-o flanșă duză.

Cu o extrudare inversă, direcția fluxului de metal este opusă direcției de mișcare a elementului de lovire în raport cu matricea. Cel mai des întâlnit model de extrudare inversă este o schemă în care un metal poate curge în spațiul inelar dintre punch și matrice (Figura 5.9, c). În conformitate cu această schemă, sunt fabricate părți goale cum ar fi tuburi (tuburi), ecrane de radiomarcare etc.

Mai puțin frecvent utilizate scheme de extrudare inversă în care metalul este extrudat în gaura din pumn pentru a obține piese, cum ar fi flanșa tijă (Fig. 5,9 g).

Fig. 5.9. Schemele de extrudare

Într-o parte-extrudare a metalului curge în orificiul din partea laterală a matricei într-o direcție care nu coincide cu direcția de mișcare a poansonului (fig. 5.9, d). Astfel, este posibil de a primi elemente de teuri de tip, batardou și m. N. În acest caz, pentru a se asigura îndepărtarea piesei după formare, o matrice este realizată constând din două jumătăți cu un plan de separare care coincide cu planul în care centerlines sunt situate preforme și os rezultat.

Extrudarea combinată este caracterizată printr-un flux simultan de metal în mai multe direcții și poate fi realizat utilizând mai multe dintre schemele de extrudare reci, discutate anterior. Figura 5.9, e prezintă schema de extrudare combinată, combinând schemele prezentate în Fig. 5.9, a, c pentru fabricarea prin extrudare inversă a părții goale, în formă de cupă a piesei, și prin extrudarea directă a tijei care se extinde de la partea sa inferioară.

Principala caracteristică pozitivă este abilitatea de a obtine proces de extrudare fără a perturbării parison grade foarte ridicate de deformare, care poate fi caracterizat printr-un indicator (- aria secțiunii transversale a lingoului inițial - aria secțiunii transversale a porțiunii extrudat a piesei).

Pentru metale foarte moi, ductile, k> 100 (tuburi de aluminiu cu o grosime a peretelui de 0,1 - 0,2 mm cu diametrul tubului de 20-40 mm). Posibilitatea de a obține astfel un grad înalt de deformare este asigurată prin aceea că deformarea plastică se produce în timpul extrudării în condiții de comprimare inegale hidrostatică. Cu toate acestea, aceeași comprimare completă duce la fenomene negative. Este mai mare gradul de deformare, forța de deformare mai mare, iar forțele specifice care acționează asupra ștanțate și poate atinge valori mai mari de câteva ori rezistența la curgere a metalului deformabil și cantitatea în exces permisă pentru instrumentul privind condițiile de rezistență sau durabilitate.

Pentru a reduce eforturile specifice la proiectarea pieselor de extrudare stampilat nevoie să depună eforturi pentru o configurație de proiectare, care ar fi absent când zone de stagnare sub capătul poansonului (Fig. 5.9 in) sau de pe suprafața de lucru a matricei (fig. 5.9, b).

Aterizarea la rece se efectuează pe mașini speciale de presare la rece. Ștampilat dintr-o tijă sau o sârmă. Bare alimentate opritorul, mișcarea transversală a cuțitului martor se taie o lungime dorită și, ulterior, se transferă printr-un mecanism special în poziția stantare, care se obține dintr-un element martor.

Fig. 5.10. Secvența de tranziții de fabricație a pieselor pe

mașini de reglare la rece: a - șurub; б - capacul

Pe mașinile la rece ștanțate diametrul semifabricatului de 0,5 - 40 mm din metale feroase și neferoase, precum și detalii cu îngroșări locale și continuă cu deschideri (nituri, bolțuri, șuruburi, cuie, bile, role, șuruburi, pinioane, cuplare nuci, și așa mai departe. f.). În Fig. 5.10 prezintă tranzițiile succesive ale ștanțării a două părți caracteristice. Numele acestor mașini se datorează faptului că operațiunea de bază executat pe ele este de aterizare (reduce lungimea preformei pentru a da o creștere locală a dimensiunilor transversale).

Ștanțarea pe mașinile de presare la rece asigură o precizie dimensională suficientă și o calitate bună a suprafeței, astfel încât unele părți nu necesită prelucrare ulterioară.

Ștanțarea pe mașinile de reglare la rece este foarte productivă: 20 - 400 bucăți pe minut (o productivitate mai mare pentru piese mai mici) și se caracterizează printr-un coeficient ridicat de utilizare a metalelor. Rata medie de utilizare a metalelor este de 95% (numai 5% din metal se transformă în deșeuri).

Articole similare

Trimiteți-le prietenilor: